SQLITE NOT INSTALLED

Качественное соединение свариваемого металла кроме особенностей подключения сварочного аппарата во многом зависит от спецификации электрода. Диаметр металлического стержня электрода также важен для правильного соединения материалов, как и знание специфики самих материалов.

Для электродуговой сварки толщина электрода выступает важной характеристикой требующей не только корректировки соответствующего показателя силы тока, но и возможности расплавить ввариваемые поверхности заготовок. Маркировка диаметра электродов всегда указывается на упаковке. Такое маркирование позволяет подобрать оптимальную силу тока и рассчитать толщину деталей для сваривания, то есть рассчитать мощность сварочного аппарата и выставить необходимые показатели для работы.

Для сваривания тонкотелых деталей, например, листового металла используются аппараты ручной дуговой сварки, в которых применяется технология сваривания металла в защитной среде инертных газов, это в основном ручная аргонодуговая сварка, или как ее называют по-другому сварка полуавтоматом. Такая особенность связана с тем, что самые тонкие по диаметру электроды 1,2-1,6 мм обычно в домашних мастерских не используются, потому, что требуют высокой квалификации сварщика.

Самыми популярным выступают размеры диаметром 3 или 3,2 мм. Это основной рабочий диапазон, используемый повсеместно. Стоит отметить, что и большинство сварочных аппаратов бытового назначения отлично справляются с большинством задач, именно используя такие электроды.

Электроды толще 6 мм в основном используются для восстановления поврежденных поверхностей или наплавки металла, это специальный вид продуктов, требующих значительный по силе ток, который большинство бытовых инверторов просто не в состоянии выдать из-за своих характеристик.

В целом толщина электродов может быть использована для сваривания деталей, в зависимости от их толщины:

- 1-2 мм металла соединяется электродами 1,5-2 мм;

- для металла 3-5 мм подходят 3-4 мм марки;

- конструкции из металла 6-12 мм свариваются 4-5 мм электродами;

- для металла 12-15 мм подходят 5 мм;

- 16-20 мм требуют диаметр в 6-8 мм;

- более мощные конструкции свариваются 8-10 мм стержнями.

Вторым важным показателем диаметра электрода выступает необходимость выдерживания сварочным аппаратом установленной величины сварочного тока:

- 1,5-2 мм требуют 30-45 А;

- 3-4 мм соответствует показатель тока в 65-200, а в зависимости от толщины свариваемого металла;

- 5-6 мм 200-250 А;

- 8 и выше от 250А.

Кроме того, что на упаковке указывается маркировка диаметра электрода и соответствие необходимой силе тока, в расшифровке указывается и целевое назначение для применения соединения специфического материала. Такая спецификация позволяет использовать необходимые по размеру электроды и в месте наложения шва не допускать излишнего нагрева металла, то есть не давать металлу изменять свои свойства.

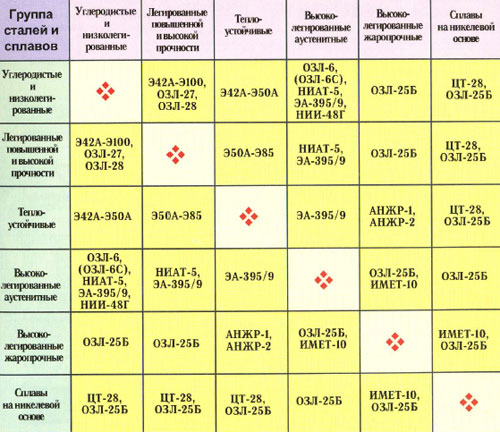

Так, сегодня в большинстве случаев используется в качестве элементов конструкций металл, маркируемый как:

- стали углеродистые и низколегированные;

- конструкционные легированные стали и конструкции;

- теплоустойчивые легированные стали;

- высоколегированные стали со специальными свойствами;

Соответствующее обозначение в обязательном порядке указывается на упаковке, имеющей соответствующий буквенно-цифровой код:

- «У» – применение для соединения углеродистых и низколегированных сталей и конструкций;

- «Л» – предназначенные для легированных конструкционных сталей;

- «Т» – специальные легированные теплоустойчивые стали;

- «В» – высоколегированные стали;

- «Н» – материалы, используемые для наплавки слоев на поверхности металла.

Обозначение в соответствии с положением шва в пространственным

Для надежного соединения деталей большую роль играет такой фактор, как пространственное положение шва. Для разных видов работ производители разработали специальные по своим свойствам электроды, способные обеспечивать надежную дугу в положениях, для которых они предназначены.

Самым легким считается горизонтальное положение свариваемых деталей, в таком положении детали находятся внизу, а сварочный электрод вверху, это так называемое базовое положение, для сварки деталей в таком положении особых навыков не требуется, да и специальные свойства электродов здесь не нужны.

В буквенно-цифровом коде такое обозначение выступает под цифрой 1.

Для работ во всех положениях свариваемых деталей и поверхностей, кроме наложения шва сверху вниз маркировка соответствует цифре 2.

Для большинства поверхностей, нижнего, горизонтального и в вертикальной плоскости по направлению сварного шва «снизу вверх» соответствует номенклатура 3.

Для нижнего положения и нижнего в «лодочку» положения, так называемых потолочных работ используются электроды с маркировкой 4.

Универсальные по назначению электроды, в том числе и для специальных сварных швов маркируются цифрой 5.

Тем, кто только начинает приобщаться к сварочным работам рекомендуется использовать обычные сварочные электроды самого первого уровня. Это наиболее оптимальный вариант, при условии, что большинство деталей будет расположено в горизонтальном положении и сваривание, будет производиться сверху вниз. Образуемая при возникновении электрической дуги сварная ванны металла в таком положении никуда не утекает, остается на месте и позволяет сформировать надежный шов.

Использование свойств электродов в зависимости от качества удобства в работе

Одним из важных свойств процесса электросварки выступает стабильность электрической дуги, возникающей в момент прикосновения электрода и свариваемой детали. В этом процессе для формирования правильной свариваемой ванны металла играет качество и состав обмазки электрода или его покрытия. Сегодня в зависимости от технологии производства применяются четыре основные типа покрытия стержней, которые имеют различия:

- по толщине слоя покрытия;

- качеству изготовления;

- составу основных компонентов.

Толщина слоя маркируется на упаковке обозначением кода буквенными кодировками:

- М – самое тонкое покрытие;

- С – покрытие средней толщины;

- Д – толстый слой покрытия;

- Г – специальный увеличенный толстый слой покрытия.

Качество изготовления, указывается цифровым обозначением в нижней части маркировки, высшее качество соответствует 1, среднее 2, низкое качество 3.

Для создания нормальных условий сваривания металла большую роль играет не только качество, но и состав покрытия, формирующий шлаковую поверхность и образующий пространство вокруг сварной ванны металла со специальной средой необходимой для плавления металла.

Производители сегодня создают покрытие из основных четырех видов покрытия стержня:

- «А» – покрытие кислотное;

- «Б» – основной вид покрытия;

- «Ц» – целлюлозное или органическое покрытие;

- «Р» – рутиловое.

Для каждого типа покрытия имеются специфические, свойственные только этим видам особенности работы и качественные показатели, как сварочных ванн, так и степени формирования капель металла и их разбрызгивания.

Маркированные буквой «А» – электроды с кислотным типом покрытия, во время работы характеризуются образованием особо жидкой сварочной ванной, это связано с тем, что металл стержня электрода переходит в нее уже в жидком состоянии.

Такое поведение характерно для нестабильной, неустойчивой дуги, во время формирования ванны металл разбрызгивается и появляется высокая вероятность резкого повышения температуры свариваемых заготовок. Кислотное покрытие требует осторожности и умения в работе, поскольку нередки случаи прожига поверхности, особенно тонкого листового металла. Создать прочный шов удается не всегда, при сваривании таким электродом, образуется насыщенный кислородом шов, что не добавляет в крепости соединению.

Основное покрытие, маркирующиеся литерой «Б» среди своих особенностей формирует короткую дугу, это особенность проявляется в формировании ванны с малой подвижностью. При расплавлении металла электрода формирует капли в основном среднего и крупного размера, такая размерность капли не дает растекаться металлу и шов ложиться более жесткий. При использовании сварочных аппаратов переменного тока следует быть особо внимательным, поскольку плавиковый шпат покрытия CaF2, дает дополнительную корку, что существенно усложняет процесс сварки.

С другой стороны, это тот тип покрытия, который среди всех типов отличается наилучшими характеристиками вязкости и плотности. Сварочный шов с использованием электродов с основным покрытием практически не образуют трещин и разрывов, металл отлично заполняет пустоты и надежно соединяет заготовки. Электроды с основным покрытием для ручной дуговой сварки применяются не только для сваривания простых конструкций, они повсеместно используются для конструкций с высокой нагрузкой и такими, к которым предъявляются особые требования, например, емкости подавлением.

Вместе с тем, такой отличный результат требует к применению электродов с основным покрытием и дополнительной подготовки поверхностей:

- устройство фасок заготовок;

- разделка кромок;

- зачистка от ржавчины и обработка от органических примесей;

- надежное и плотное сочленение частей.

В качестве дополнительной подготовки рекомендуется прокалить поверхности для улучшения свойств сварного шва.

Органические вещества, применяемые в формировании покрытия электродов маркируются на упаковке литерой «Ц», это обозначение свидетельствует, что в числе основных веществ, участвующих в формировании покрытия имеется целлюлоза. Для таких материалов характерной особенностью выступает универсальность применения в плане пространственного наложения шва, они пригодны для любых типов швов. Однако, следует быть особо внимательными при проваривании вертикальных швов и швов с нижним расположением – целлюлозное покрытие дает большое разбрызгивание металла, что приводит в получению грубого, широкого шва. Получить красивый шов новичку с помощью электрода с органическим покрытием будет чрезвычайно сложно, да и опытные сварщики как показывает практика практически не применяют этот тип покрытия при формировании однопроходных лицевых швов. Большое содержание в целлюлозе газообразующих веществ и компонентов, выделяющих при горении огромное количество газа, с другой стороны, отлично формируют газозащитный слой ванны, и не дают угаснуть дуге.

Насыщенность газозащитного слоя вокруг сварочной ванны делает возможным формирование надежного сварного шва, поскольку крупные капли металла не растекаются, и хорошо остывает. Электроды с целлюлозным покрытием незаменимы для вертикальных швов, ответственных соединений в качестве первопроходного конструктивного шва, наложения швов сверху вниз.

Рутиловое покрытие сегодня наиболее оптимальный вариант для тех, кто только собирается начать использовать соединение деталей с помощью электродуговой сварки. Электроды, маркируемые на упаковке литерой «Р» характеризуются легким возбуждением дуги, стабильностью ее поддержания, отличной формой и аккуратностью шва. В дополнении ко всем перечисленным характеристиками следует добавить еще и отличное качество сварного шва, замечательно соединяющее поверхности.

Для рутиловых поверхностей характерным выступает и такая особенность, как возможность прохождения повторным швом поверх первого без удаления шлака. TiO2, входящий в качестве одного из основных компонентов покрытия обеспечивает такую возможность, что существенно экономит силы и возможности. Практически при использовании рутиловых электродов не происходит выделения токсических веществ и позволяет контролировать процесс сварки буквально в любом положении. Формируемый шов соединения имеет низкую пористость внутренней структуры и отличную отделимость шлака. Эти электроды отлично подходят для соединения прихваточных швов, угловых соединений и формирования лицевых швов.

Оставить комментарий