Частым требуемым условием сварочного соединения является его ювелирная прочность и равномерность. Ультразвуковая сварка – метод сварки, способный устранить мельчайшие микронеровности и деформирование поверхностей, также зона сварки полностью очищается от всевозможных загрязнений.

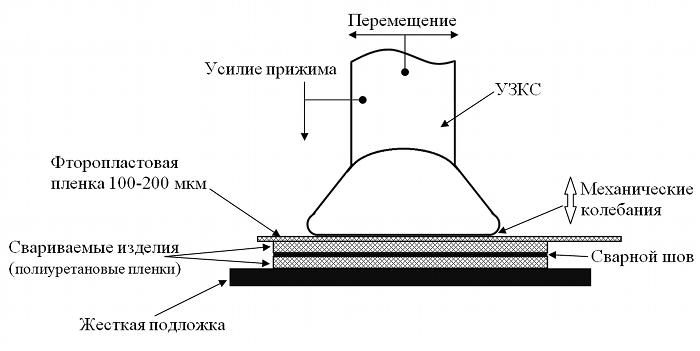

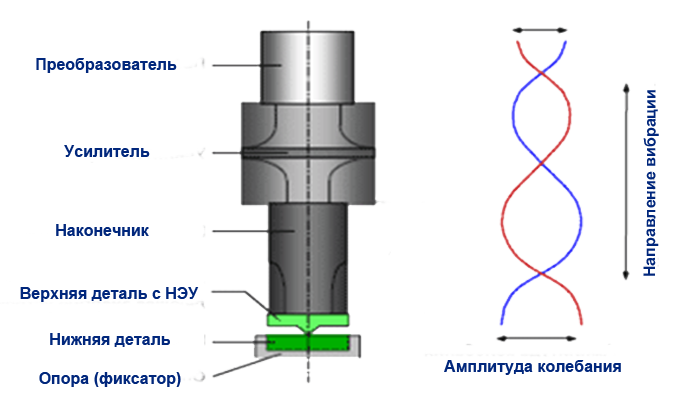

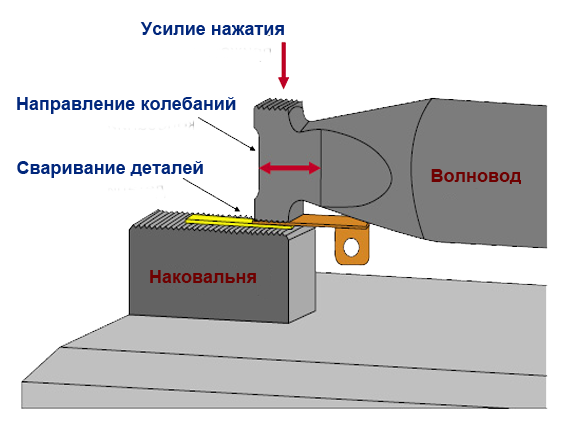

Изюминка этого процесса заключается в одновременном воздействии на поверхность заготовок силы сжатия последовательных смещений ультразвуковой частоты. Ультразвук передается непосредственно к сварному участку через плоскость всей заготовки от станка. Колебания обеспечивают рассеивание энергии и значительное увеличение температурных показателей в месте предполагаемого соединения. Высокая температура способствует пластинчатой деформации, что является обязательным условием качественного конечного результата сварки.

Область применения:

- Соединение тончайших заготовок из листовой фольги.

- Сварка листовых заготовок, проволоки.

- Ультразвуковая технология демонстрирует отличные показатели при соединении разнородных сплавов и других материалов.

Применяется в микроэлектронике, изготовлении полупроводниковых устройств, приспособлений тонкой механической направленности, в оптике. Ультразвуковой метод сварки обеспечивает соединение материалов, которые практически не пропускают электричество и обладают низкой способностью к теплопроводности.

Ультразвуковая сварка пластмасс

Сварка с применением ультразвуковых колебаний является инновационным способом соединения различных по составу материалов, успешность которого обеспечивается преобразованием высокочастотных колебаний механической природы в тепловую энергию. Полученное тепло способствует размягчению поверхностей заготовок, а оказываемое давление становится гарантом идеального плотного прилегания соединяемых материалов.

Положительными особенностями сварки ультразвуковым методом являются следующие:

- Допускается сварка заготовок, одна из которых может обладать неограниченной толщиной. Также поддерживается возможность сварки деталей с затрудненным доступом к предполагаемому месту соединения. Эти возможности объясняются используемым 1 электродом. Энергия ультразвука может передаваться на удаленное от источника место соединения.

- Производительность всего процесса колеблется на высоких отметках. Максимальное нагревание происходит исключительно в месте соединения свариваемых поверхностей, что исключает чрезмерный перегрев пластмасс в толщине материала. Также исключается перегрев по длине привариваемой заготовки.

- Отсутствуют радиопомехи.

- Напряжение к свариваемым поверхностям не поступает.

- Ультразвуковые колебания содействуют сварке широкого многообразия заготовок, применяются различные материалы свариваемых поверхностей, допускается работа с полимерными конструкциями.

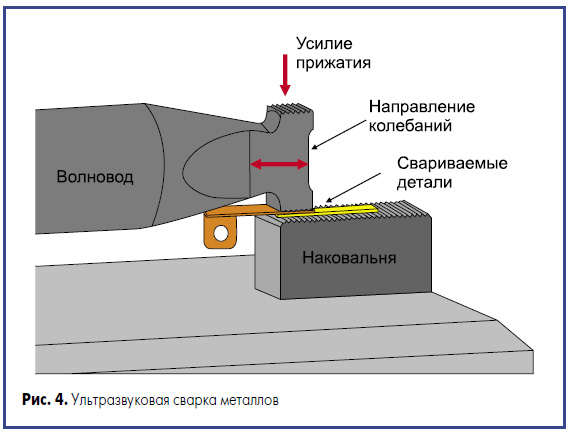

Ультразвуковой контроль сварки

Для создания качественного конечного результата процесс сварки двух поверхностей начинается с предварительного ультразвукового контроля. Начальной операцией контроля ультразвуком является зачистка сварной поверхности в месте непосредственного соединения. Благодаря этому удаляются металлические остатки, брызги металла, остаточный шлак и окалина. Зачистка выполняется специальным небольшим шлифовальным устройством, в редких случаях требуется ручная зачистка напильником либо наждачной бумагой.

Любой оставшийся дефект выскакивает на дисплее дефектоскопа в виде четкого импульсного всплеска. Обнаружение недочета дефектоскопом предполагает дальнейшую оценку глубиномером, что позволяет выявить насколько глубину дефекта.

Подробный анализ выполненной работы позволяет создавать полностью герметичные и однородные сварные швы, которые используются в передовых областях. Высокое качество сварки делает технологию ультразвукового соединения заготовок практически незаменимой в некоторых процессах.

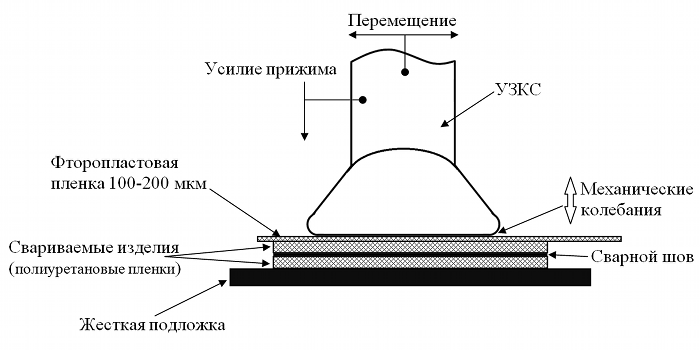

Ультразвуковая сварка металлов: возможности инновационного метода

Простотой сварки с применением этого метода характеризуются пластичные металлические поверхности (серебро, золотые материалы, никелевые сплавы), причем для соединения с этими поверхностями подойдет практически любая заготовка, даже твердая непластичная структура.

Стоит отметить: при увеличении твердости материалов ультразвуковой метод теряет свариваемость поверхностей.

В процессе сварки металлических конструкций главной разновидностью соединений считается нахлесточный тип, имеющий несколько конструктивных элементов. Выполнение сварочных работ может осуществляться через одну либо несколько активных точек соприкосновения, также может поддерживаться постоянный непрерывный единичный шов. Сварка может выполняться даже замкнутым контуром.

Последним нововведением в ультразвуковых сварочных работах является соединение не одной заготовки, а одновременно нескольких. Такой тип соединений называется сваркой пакетом.

Ручная ультразвуковая сварка

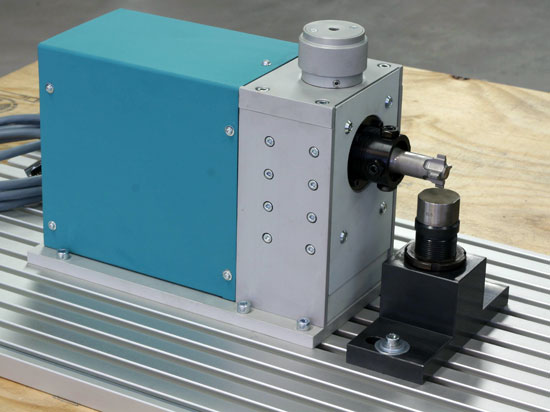

Сварочные работы с применением ультразвука выполняются как в автоматическом режиме на современном оборудовании, так и ручном альтернативном варианте. При ручном методе соединения заготовок мастер собственноручно обеспечивает перемещение акустической головки при полной неподвижности основного изделия.

Установка ручного типа состоит из:

- Генератор ультразвуковой.

- Подвижная акустическая головка.

- Преобразователь.

- Обособленный волновод с дополнительными сменными насадками.

Специализированная заточка каждой насадки позволяет получить несколько разновидностей ширины конечных швов.

Перспективное развитие сварочной технологии ультразвука активно используется на современных заводах. Технологичные компании применяют этот метод сварочных работ для производства судов, в авиастроении, при создании реакторов и других инновационных изобретений, где требуется уникальная прочность и стабильность сварных швов. Активно применяется этот метод соединения заготовок в космической отрасли, ракетостроении и атомной сфере.

Оставить комментарий