SQLITE NOT INSTALLED

В настоящее время имеется масса сварочных устройств, работа которых основана на разных принципах. У каждой технологии имеются свои достоинства и недостатки. К тому же иногда возникают ситуации, когда подходит определенный тип сварки. Наиболее популярной является порошковая сварка со специальной проволоки.

Сварка порошковой проволокой

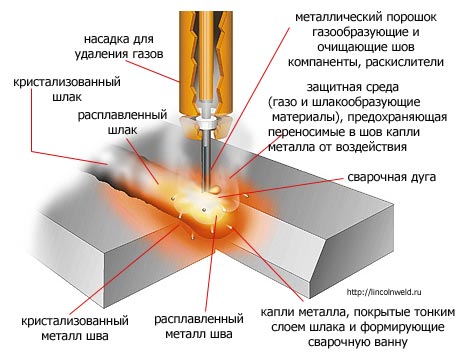

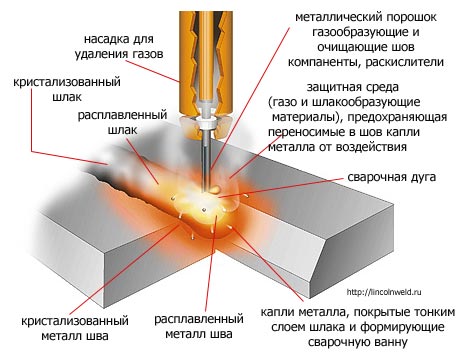

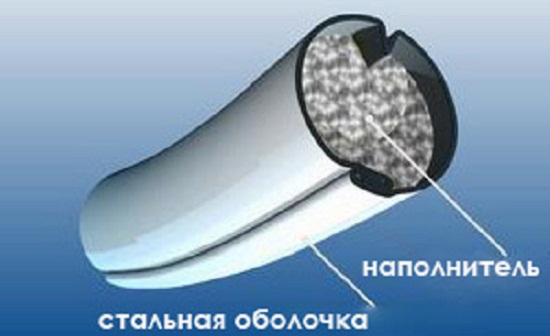

Порошковая проволока, используемая для дуговой сварки – это трубка, где внутренняя часть наполнена металлическим порошком и флюсом. В основу материала входит металлическая лента, обрабатываемая по технологии холодной формовки и заполняемая смесью флюса с порошком. На завершительном этапе производства порошковая проволока растягивается до необходимых параметров.

Порошковая проволока, используемая для сварки без газа, цена которой доступна, классифицируется по назначению, способу используемой защиты, технологии сварки порошковой проволокой в разных пространственных положениях и механическим свойствам. Применяется сварка порошковой проволокой в монтаже низколегированной и низкоуглеродистой стали. Также материал может подразделяться по условиям использования (для простой или специальной сварки – под водой, с принудительным выполнением шва, монтажа арматуры и пр.).

Требования к расходным материалам и их преимущества

Проволока порошковая, используемая для дуговой сварки, производится в соответствии с основными требованиями:

- С созданием равномерного плавления материала без крупных брызг;

- Стабильный нагрев и легкое возбуждение дуги;

- Должен получаться аккуратный шов, без дефектов (пор и трещин);

- Образующийся при плавке шлак должен равномерно размещаться по шву и отделяться при охлаждении.

Такие требования являются основными параметрами для сварочных материалов, определяют использование порошковой проволоки при сваривании стали в разных условиях.

Сварка порошковой стали способствует решению проблем строительства и производства, повышает производительность процесса, снижает трудоемкость ручной очистки изделий от брызг. По типу использования и защите от внешних факторов, проволока бывает газо- и самозащитной.

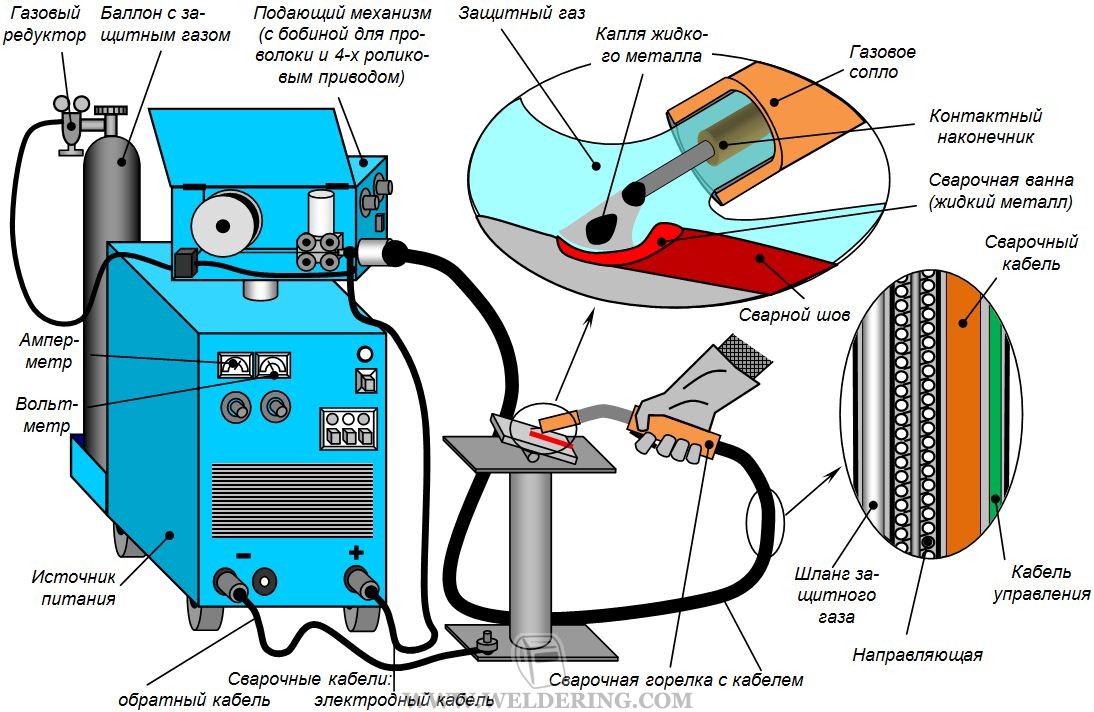

Сварка самозащитной порошковой проволокой

Газозащитная проволока применяется в порошковой сварке полуавтоматом и автоматом для соединения низколегированных и углеродистых сталей в углекислом газе или его сочетании с аргоном. Для этого материала характерной является порошковая сварка с высокой проплавкой, обеспечивающая его использование в производстве нахлестов, стыков и углов за 1 или несколько подходов в автоматическом или полуавтоматическом режиме. Сварка порошковой проволокой в среде с газом характеризуется низким разбрызгиванием, стабильным переносом струи, быстрым отделением корки, стойкостью к появлению шлака и пор.

Условно проволоки подразделяются на следующие виды:

- Для соединения низкоуглеродистых сталей с высоким уровнем наплавки применяется проволока с флюсовым сердечником;

- Для соединения низкоуглеродистых сталей в разных положениях используется проволока с флюсовым сердечником;

- Для монтажа низколегированных сталей применяется проволока с сердечником из металлического порошка;

- Для монтажа низколегированных сталей применяется проволока с флюсовым сердечником;

- Для сваривания низкоуглеродистых сталей применяется проволока с сердечником из металлического порошка.

Порошковая сварка с помощью газозащитной проволоки способствует получению хорошей формы шва и низкого разбрызгивания. Также расходный материал отличается от остальных видов высоким коэффициентом наплавления, оперативностью ведения шва и малым дымлением.

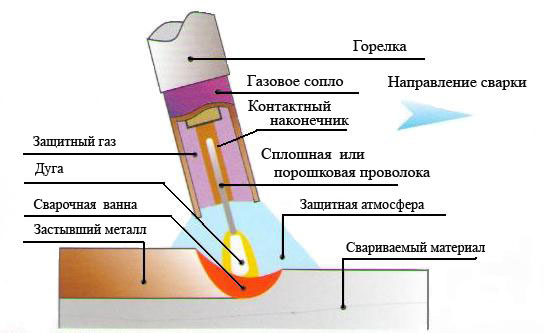

Самозащитная порошковая проволока представляет собой вывернутый электрод. Сварка самозащитной порошковой проволокой может проводиться в ветреную погоду, при экстремальных температурах или на открытом воздухе. В состав сердечника входят диоксидирующие, шлакообразующие и защитные присадки, что исключает использование флюса и газа. Таким образом, проводится сварка порошковой проволокой без газа.

К достоинствам самозащитной проволоки относят следующее:

- Проведение сварки в разных положениях;

- Аккуратное перемещение наплавляемого металла благодаря открытой дуге;

- Проведение жесткого контроля химического состава позволяет получать точный состав шлака;

- Отсутствует дополнительное устройство для поступления газа и флюса;

- Специальное покрытие на проволоке устойчиво к высокому давлению от роликов.

Проволоки классифицируются по общему назначению, могут применяться для соединения труб или металлоконструкций и пр.

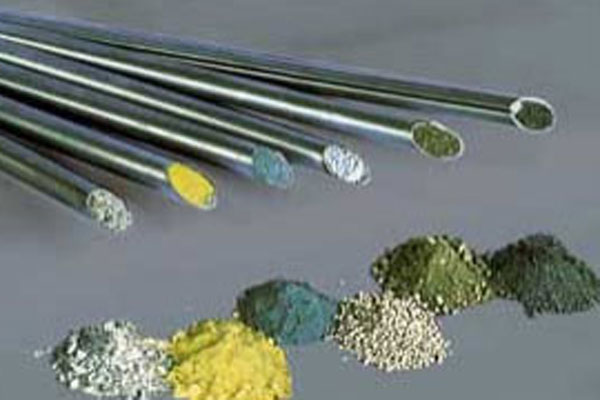

Техника производства порошковой проволоки

В порошковой проволоке внутренний сердечник – шихта должен выполняться из определенных компонентов, подобранных по грануляции и химическому составу. Поставка некоторых материалов (глинозем, крахмал, флюоритовый концентрат, рутиловый концентрат, железный порошок, кремнефтористый натрий и пр.) осуществляется в порошках, которые должны просеиваться и просушиваться. Готовый состав отправляется на участок наполнения проволоки.

Состоит порошковая проволока из внешнего покрытия и сердечника. Для внешнего слоя используется неполированная холоднокатаная лента, выполняемая из низкоуглеродистой стали. В производственной технологии проволоки указанного диаметра определяется ширина и толщина ленты. Реализуется лента со специальной смазкой в виде кругов или рулонов с внутренним диаметром от 15 см, перед использованием очищается от грязи и масел. Для очистки ленты применяется химический и механический ультразвук. При механической очистке лента проходит через барабаны с венской известью, обезжириваясь.

Порошковая проволока часто используется в создании металлургических комплексов, реакторных корпусов на атомных электростанциях, в изготовлении больших емкостей, тяжелых кранов, угольных комбайнов, строительной и сельскохозяйственной техники. Производство сплошной проволоки легированного и высоколегированного типа является затратным процессом, поэтому оно осуществляется на крупных метизных предприятиях.

Изготовление высоколегированных электродов для механизированного наплавления осуществляется из порошковой проволоки, состоящей из покрытия и порошкового сердечника (смеси карбидов, металлов, боридов, сплавов железа). Для выполнения самозащитной проволоки в сердечник добавляются шлако- и газообразующие составы, после чего осуществляется сварка порошковой проволокой без газа.

Часто люди принимают решение купить порошковую проволоку, которую применяют для сварки со следующими характеристиками: диаметром 3,6 мм (для наплавления флюсом) и размером 0,2-0,3 см (для соединения открытой дугой).

Особенности дуговой сварки

Дуговая техника сварки порошковыми проволоками применяется часто, так как у нее имеется много достоинств. К примеру, проведение сварочных работ с флюсом может быть осложнено точным направлением электрода в необходимую точку. Также надо контролировать формирование шва. Такие сложности часто появляются, если осуществляется порошковая сварка полуавтоматом. Но затруднительной будет сварка порошковой проволокой в защитном газе, так как возможно нарушение защиты из-за сквозняков или засорение сопел, подающих газ.

В этом случае оптимальным вариантом считается сварка порошковой стали без газа и флюса, где не нужен баллон, редукторы, шланги, флюсовая арматура. Потребуется лишь направление электрода в разделку и контроль формирования сварочного шва.

Расплавка порошковой проволоки будет происходить так же, как и было заложено при ее изготовлении. Конструкция материала является основополагающим фактором при его расплавке дугой. Внутри металлической оболочки находится около 70% неметаллических материалов, из-за чего сопротивляемость к току у сердечника будет намного выше, чем у внешнего слоя. Из-за этого металлическое покрытие расплавляется быстрее. Сердечник расплавляется в результате теплового излучения от дуги и теплопередачи от нагретого металла. В результате при сварочных работах внутренний материал будет соприкасаться с ванной расплавленного металла, и поступать в него нерасплавленным.

Технология сварочных работ с применением порошковой проволоки

В основном сварка порошковой проволокой гост выполняется на шланговом полуавтомате. Поэтому человек должен постоянно следить за качеством сварного шва. Технология сварки порошковых металлов и соединения углов и стыков почти не отличается от соединения деталей в защитном газе.

Но у сварки порошковой проволокой есть некоторые особенности – на поверхности сварного шва появляется шлак, который может попадать в зазор между парой кромок спереди сварочной ванны.

Если работы выполняются поэтапно, то перед каждым началом сварки нужно зачищать от шлаков полученный шов. Но у такого процесса, как сварка порошковой проволокой, отзывы пользователей отмечают некоторые недостатки. У самого материала прочность не очень высокая, из-за чего требуется автоматическая подача проволоки с ограниченным сжатием подающими роликами.

При использовании обычной порошковой проволоки диаметром от 2,6 мм, нужно применять дугу с высоким током (для постоянного горения). Поэтому материалом можно пользоваться в нижнем положении и иногда – в вертикальном. Подобное ограничение можно объяснить большим объемом сварочной ванны и образованием на поверхности текучих шлаков.

Следующий недостаток метода основан на вероятности появления пор в сварочном шве (из-за наличия неравномерного заполнения и пустот в пространстве металлической оболочки). В этом случае следует подбирать режимы сварки порошковой проволокой в углекислом газе. Это значительно сократит риск появления пор в сварных швах. Следует учитывать, что от состава наполнителя в основном материале будет зависеть выбор нескольких параметров (тип и полярность сварки порошковой проволокой).

При применении порошковой проволоки в дуговой сварке, цена которой оптимальна, можно пользоваться током высокой плотности (200 А/мм2). Это позволяет плавить много металла и способствует повышению производительности (до 10-11 кг/час) при силе тока 400-500 А. При этом получаются материалы, химический состав которых не удается повторить в обычной промышленности.

Оставить комментарий