Современную жизнь трудно представить без использования сварочных аппаратов. Основой амбаров, гаражей, автомобилей и много другого является металл. Чтобы его как-то компоновать между собой для получения нужных объектов используется сварка. Стоит рассмотреть самые известные виды сварки.

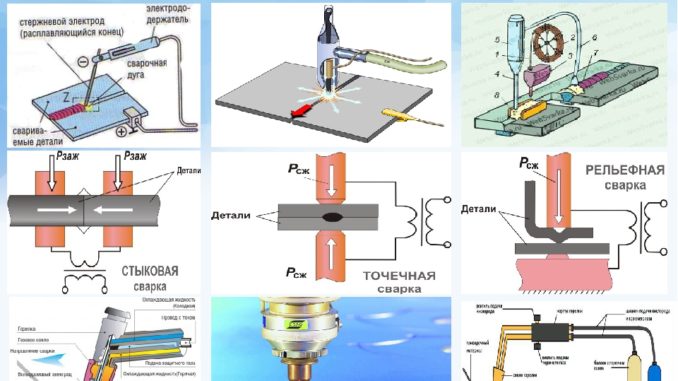

Электродуговая.

Самый популярный способ сваривания металлов. Он предусматривает создание специального разряда между свариваемыми материалами и кончиком электрода. Прохождение электричества обеспечивает крепкое соединение металла. Выделение тепловой энергии от тока провоцирует появление электродуги, которая значительно повышает температуру.

Под действием высокой температуры начинается расплавление материала. Дальше создаётся и формируется сварочная ванная. После остывания жидкости и металла, происходит процесс кристаллизации. Именно в этом процессе выполняется окончательное соединение двух заготовок. Электродуговая сварка делится на следующие виды: дуговая ручная (используются неплавящиеся электроды в инертном газе), с плавящимися электродами и под флюсом.

Плазменный способ сварки.

Суть работы таких сварочных аппаратов основывается на струях плазмы в сжатом виде. Таким образом, на материалл действует тепловая и газодинамическая энергия. Если верить специалистам, то плазменный способ сварки является универсальным. С его помощью можно выполнять сварку, наплавку, резку, напыление. Одним из главных достоинств данного способа можно назвать создание аккуратного и тонкого сварочного шва. При этом он обеспечивает глубокое проплавление.

Газоплазменный способ.

Здесь работа основывается на газовом факеле. Чтобы дополнительно усилить будущую конструкцию и сам шов, рекомендуется дополнительно применять специальные присадки. Газопламенный аппарат является универсальным изобретением. Он подходит для разных видов работ. Его особенностью считается возможность регулировки нагрева материала. Это помогает удобно подстроиться под сварку конкретных заготовок. Но данное устройство совершенно не подходит для работы на автоматизированных линиях производства. Всё из-за очень низкого коэффициента производительности.

Ультразвуковая.

Иногда требуется нанести соединительный шов на тонких деталях и при этом не вызвать их деформацию. С этой задачей отлично справляется ультразвуковая сварка. Она позволяет наложить продольные и точеные швы. Сделать это можно на металлической и пластмассовой поверхности. Сварка обеспечивается благодаря специальному оборудованию, которое генерирует высокочастотные колебания.

Ультразвуковой метод даёт возможность выполнить сварку тонкой фольги, вольфрама, золота, серебра, молибдена, меди, ниобия, циркония. Именно поэтому сварка обрела популярность в радиоэлектронике и ювелирных мастерских. Ультразвук позволяет крепить микросхемы и создавать мелкую механику.

Оставить комментарий