Электродуговая сварка сопровождается глубокими структурными и термическими изменениями металла, применяется ли новенький сварочный EWM инвертор или морально устаревший трансформатор. Физическая объективность процессов расплава и кристаллизации металлических деталей приводит к появлению многообразных дефектов и значительному возрастанию напряжения сваренных конструкций. Но если дефекты локализованы либо в самом шве, либо в непосредственной близости от ЗТВ, то деформации и напряжения свойственны всему узлу.

Они способны привести к снижению эксплуатационных достоинств и надежной долговечности на значительном удалении от сварки – как во времени, так и в пространстве. Поэтому противодействие сварочным деформациям относится к актуальным задачам современной сварки прикладного характера. Не стоит уповать в данном вопросе исключительно на качественный уровень используемых аппаратов или квалификацию сварщиков. Без соответствующего технологического обеспечения даже Lincoln Electric сварочное оборудование ненапряженного состояния сложных конструкций не обеспечит. Результат использование оборудования меньшей степени «премиальности» приведет к еще большей концентрации напряженных состояний в готовых деталях и узлах.

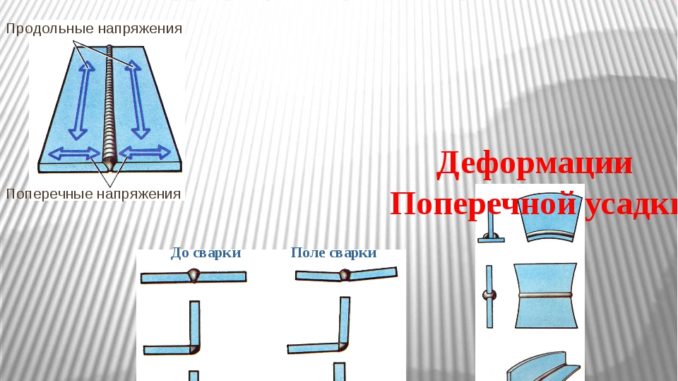

Методика борьбы со сварочными напряжениями и деформациями может быть разделена на две большие группы, чем-то схожие с сообщающимися сосудами. Когда первостепенную важность имеет минимальная деформация сваренной детали, наличие напряженного состояния не имеет высокого приоритета. Напротив, при необходимости обеспечить устранение механических напряжений к возможным деформациям относятся лояльно – зачастую иначе задачу попросту не выполнить. Разумеется, для каждой процедуры имеются максимально допустимые значения напряжений и деформаций.

Предсварочный и сопутствующий подогрев деталей

Метод призван снизить вложения тепла непосредственно во время сварочного процесса. Уменьшается глубина и ширина участков, подвергаемых нагреву (но не расплаву!), снижается объем металла, подвергнувшего деформации пластического характера, то есть размягчению различной степени интенсивности при сварке. Современные модели инверторных аппаратов – сварочный EWM, Esab, Kemppi и т. д. – характеризуются узким факелом нагрева и точной фокусировкой дуги. Но высокая теплопроводность свариваемых сплавов приводит к широкому фронту прогрева – предварительная термообработка помогает компенсировать избыточное распространение тепла по заготовкам.

Снижение напряжений в готовых конструкциях при их сопутствующем и предсварочном подогреве достигает значительных величин. Например, для сортового стального металлопроката прогрев до 200° С в течение 30 минут уменьшает напряженное состояние поперечных швов в 1. 5 – 2 раза. Однако универсальным технологическим средством термоподготовка не является – каждый сплав имеет свою диаграмму распределения остаточных напряжений, она зависит от многих причин (режима сварки, количества термических циклов, конструкционных особенностей узла и т. д.).

Проковка «свежих» швов

Выполняется как по только что заваренной кромке, так и уже остывающей, пластичной. Механически картина процесса очевидна – в результате ударного воздействия высота шва уменьшается, его область расширяется перпендикулярно шву и вдоль него. Проковка компенсирует растягивающие усилия в зоне термического воздействия, вплоть до изменения их вектора (растяжение трансформируется в сжатие). Кроме того, прокованный металл способен лучше противостоять возникновению холодных трещин – дефекта, крайне неприятного отложенным характером своего возникновения. Возникающие при ковке напряжения сжатия в ЗТВ (взамен растягивающих сил) благотворно сказываются на прочности стыков при переменном характере механических нагрузок.

Однако эффект проковки распространяется вглубь на незначительные глубины – максимум на 10 мм при высокой пластичности металла. При недостатке пластичности данная процедура снижает прочность – не только в зоне ударов, и по всему шву. В ряде конструкций (тонкостенные сосуды, трубопроводы и др.) проковка принципиально неприменима, причем вне зависимости от исходного сплава – при постоянном характере напорной эксплуатации она заметно снижает срок службы такой арматуры.

Прокатка сварного стыка

Обычно используется при устранении деформации на протяженных листовых конструкциях. Механизация и стандартизация метода позволяет добиться точного выравнивания конструкций, гораздо более равномерного, чем при ручной ковке швов. Некоторые виды промышленных установок для узкоспециализированных работ — Lincoln Electric сварочное оборудование и другие высокопроизводительные модели – поставляются сразу с комплектами сборочной, правочной и технологической оснастки. К сожалению, далеко не все стыки и швы совместимы с прокаткой роликовыми приспособлениями, они актуальны скорее для производственных задач в стационарных условиях.

Сварочные конструкции – это настоящая наука! Есть много интересных методов, чтобы устранить напряжения и деформации. Например, термическая обработка или выбор правильного порядка сварки могут сделать чудеса. Главное помнить, что каждая деталь важна, и с правильным подходом все получится идеально!