Сварное соединение — неразъемная конструкция, содержащая сварные швы, один или несколько. Сварка металлических изделий выполняется в соответствии с определенным ГОСТом, в зависимости от ее вида (электродуговая сварка, ручная, автоматическая и др).по окончанию сварочных работ обязательно выполняется контроль качества сварных швов полученной конструкции.

Применяют несколько методов контроля качества для обнаружения дефектов и выявления брака сварных элементов. Выполняются они поэтапно. Методы контроля и его технология указываются в нормативной и технической документации в соответствии с ГОСТом 3242-69.

Технический осмотр

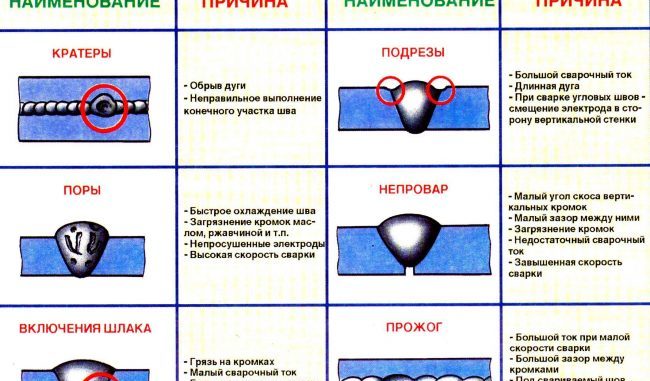

Технический осмотр – начальный этап контроля сварного соединения. С помощью технического осмотра можно выявить поверхностные дефекты, поверхностное окисление сварного шва, а также заданные по чертежу отклонение формы и размера. Внешним осмотром определяют брак такого рода как прожоги, наплывы, частичные непровары, трещины. Осмотр может производиться как с увеличительной лупой, так и без нее.

Капиллярный контроль (метод капиллярной дефектоскопии)

Этот вид контроля предназначается для выявления как поверхностных, так и сквозных дефектов сварной конструкции. Метод капиллярной дефектоскопии использую при сварке черных и цветных металлов. Суть этого метода заключается в том, насколько специальные индикаторные жидкости (окрашенные или светящиеся) могут внедряться и проникать в места дефектов сварного шва, а также возможности ультрафиолетовых лучей заставлять светиться эти вещества, которые называются люминофорами. Для применения окрашенных жидкостей облучение не требуется. Капиллярный контроль выявляет дефекты слабо заметные человеческому глазу, это мелкие трещины, расслоения и раковины.

Магнитный метод контроля

Метод магнитного контроля основывается на возможности магнитных силовых линий менять свое направление в местах, где выявлен дефект или брак. Этот способ помогает выявить наличие дефектов как снаружи, так и внутри металла.

Существует три разновидности магнитного контроля:

1. Порошковый. Данный способ предполагает использование порошка, состоящего из мелкой окалины. Этот порошок необходимо тонким слоем распределить на поверхности контролируемого сварного шва, затем с помощью электромагнита произвести намагничивание металла. Струей воздушного потока производят сдув мелкоизмельченной окалины, далее можно оценить результат по оставшемуся порошку на поверхности сварного шва

2. Индукционный. Основное отличие этого метода заключается в том, что намагничивание производится с помощью индукционной катушки, А для самого контроля брака сварного шва применяют магнитные дефектоскопы.

3. Графический. Этот метод заключается в использовании магнитной ленты, которую необходимо плотно прижать к поверхности шва сварного соединения, а отклонения магнитного поля отобразятся на экране электронно-лучевого прибора.

Способ ультразвуковой дефектоскопии

Этот способ заключается в использовании ультразвуковых волн для контроля и выявления брака сварных швов. Эти волны представлены в виде колебаний, частота которых 20 кГц. Это на порядок выше, чем та частота, которую воспринимает человеческий слух. Дефекты сварных швов (трещины, поры, раковины), которые встречаются на пути звуковых колебаний, отражаются от линии разграничения металл — дефект и фиксируются с помощью специализированных ультразвуковых дефектоскопов.

Оставить комментарий