Для того чтобы соединить прочно две металлические детали между собой можно использовать достаточно много разнообразных способов. Самыми популярными, являются, конечно же, сварка и пайка. Второй может помочь найти выход из ситуации, когда из-за особенностей материала или же по другой причине нельзя прибегнуть к первому.

Оба способа очень похожи друг на друга, но есть и значимые отличия, например, в пайке плавится только присадочный материал в отличие от сварки, где подвергается как расходник, так и основная деталь. В качестве присадочного материала для пайки применяются припои. Для каждого конкретного случая требуется использование определенной модели припоя. В связи с этим их ассортимент достаточно большой.

В основном разнообразные припои отличаются друг от друга основным назначением. Это обусловлено тем, что в современной промышленности металл используется повсеместно, но применяется не один сплав, а огромное множество. Именно поэтому для пайки той или иной детали требуется тщательно подбирать расходный материал.

Второе на что нужно обратить внимание, это рабочая температура детали, а также воздействие на нее нагрузок, вибраций и т.д. На перечисленные характеристики сильно влияет модель используемого припоя. Определенная модификация может дать определенное свойство в большей степени, нежели чем другая. Например, улучшить прочность, повысить возможность проводить электрический ток, увеличить сопротивление высоким температурам и т.д. В нашем государстве производство припоев выполняется в строгом соответствии с государственными стандартами.

Наиболее часто используемые виды припоев

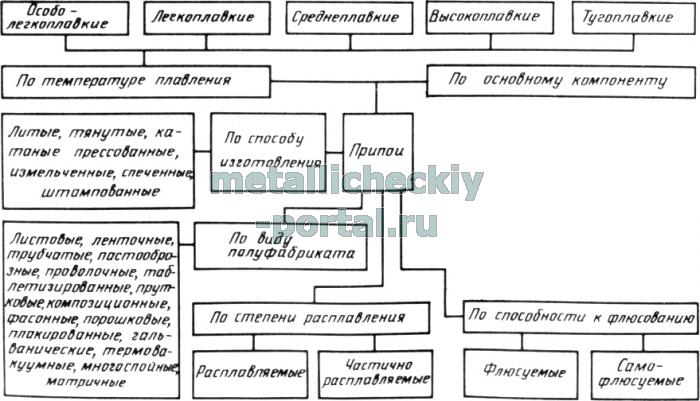

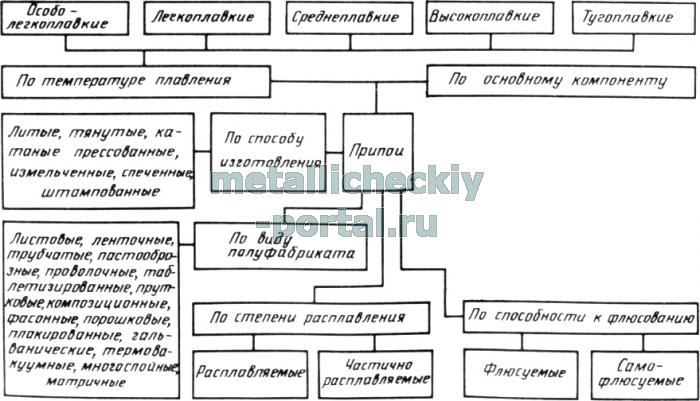

Разнообразные модели припоев могут отличаться друг от друга по нескольким характеристикам. Основное различие заключается в мягкости материала. Самые мягкие модели подвергаются плавлению при достижении температурной отметки примерно в триста градусов по Цельсию. Степень мягкости вещества напрямую влияет на прочные характеристики итогового результата соединения. Максимальный предел возможной прочности принимает значение примерно в триста Мпа, самое минимальной может быть равно шестнадцати Мпа. В число мягких расходных материалов входят:

- бессвинцовые припои;

- вещества из свинца, сурьмы, цинка;

- оловянные припои и другие модели из металлов, которые легко подвергаются процессу плавления.

К твердым моделям припоев относятся вещества, которые имеют достаточно высокие температурные отметки плавления, превышающие значение в триста градусов по Цельсию. Это характеристика позволяет значительно поднять прочность итогового результата соединения металла. Минимальное значение прочности исчисляется отметкой в сотню Мпа, максимальное может достигать пятисот Мпа. К твердым расходным материалам для пайки относятся цинковые, никелевые, серебряные припои и другие с высокой температурной отметкой, при достижении которой вещество начинает подвергаться плавлению.

Деление по составу

Помимо различий по степени твердости, припои для пайки могут классифицироваться по основному металлу в химическом составе. Наиболее популярными видами являются серебряные, медные, оловянные, алюминиевые модели и т.д. Также можно отметить модели с содержанием флюса в составе. Их преимущество заключается в том, что при совершении процесса пайки необходимость использования дополнительного флюсового материала отсутствует.

Деление по номенклатуре

Разнообразные припои для пайки могут различаться друг от друга номенклатурой (формой и размером). Чаще всего производятся расходный материал в следующих формах:

- в форме стержней – данные элементы легко подвергаются плавлению под влиянием паяльника;

- в форме проволоки – эту форму можно использовать как для газовой пайки, так и для классической с помощью паяльника;

- в трубчатой форме – данная модификация выпускается в форме трубки с пустым пространством внутри, которое чаще всего заполнено флюсом, но также может быть заполнено каким-то другим дополнительным веществом;

- в листовой форме – чаще всего расходный материал в данном виде применяется во время работы с тонкими поверхностями.

Также современные технологии производства позволяют создавать расходный материал для пайки в измельченной, литой, прессованной, штампованной, аморфной, катаной форме и т.д.

Наиболее популярные модели припоев для паяния медных трубок и проволоки

Существует большое количество разнообразных моделей от различных производителей, основное назначение которых заключается в пайке медных трубок и проволоки. Стоит рассмотреть наиболее популярные модели.

- 1S — данная модель относится к припоям низкого уровня твердости. Основа химического состава создается из серебра. Основное назначения расходного материала заключается в пайке деталей из меди, но его также без особых проблем можно использовать в работе с латунными и бронзовыми деталями. Соединения, созданные с помощью данной модели, обладает достаточно хорошими механическими свойствами. Отличительной особенностью является то, что созданное соединения абсолютную защиту от влияния процессов коррозии и эрозии. Для значительного повышения итогового качества работы рекомендуется использовать флюс любого вида.

- Rosol 3 – эта модель также относится к мягким припоям. Вещество подвергается процессу плавления при достижении температуры в двести сорок градусов по Цельсию. Припой используется для пайки медных деталей, также его можно использовать в работе с изделиями их тонкого металла. В работе с этим расходным материалом в обязательном порядке нужно применять флюс, иначе качество соединения будет оставлять желать лучшего.

- Rolot 94 – данная модель расходного материала обладает повышенной степенью твердости. Вещество начинает плавиться при нагреве свыше 730-ти градусов по Цельсию. Его можно применять в работе с медными, бронзовыми и латунными деталями. Из-за высокой температурной отметки, при которой материал начинает плавиться, данную модель нельзя применять для пайки изделий из тонкого металла, так как это негативно повлиять на его целостность и качество.

- Rolot 2 – припой, относящийся твердым моделям. Этот материал достаточно специфичный, он предназначен для частных случаев, которые требуют получения соединения высокого уровня прочности. Основной химического состава данного расходного материала является серебро.

Припои для работы с алюминиевыми деталями

Ниже буду представлены две наиболее популярные модели расходного материала, основное назначение которых заключается в пайке алюминиевых деталей.

Авиа 1 – это достаточно универсальный расходный материал, который можно использовать в работе практически со всеми сплавами алюминия. Низкая температурная отметка в 200 градусов по Цельсию позволяет применять припой для пайки проводов. Химический состав вещества выглядит следующим образов (значения в процентном соотношении):

- Sn – 55;

- Zn – 25;

- Cd – 20.

Castolin 190 – припой с повышенной степенью твердости, имеющий в своей структуре флюс. Материал начинает плавиться при достижении температуры в 580 градусов по Цельсию. Его можно применять в работе как с деталями из чистого алюминия, так и с различными сплавами. Отличительной особенностью вещества является его повышенная текучесть и адгезия.

Популярные модели припоев для работы с нержавеющей сталью

Различных припоев для работы с нержавеющей сталью достаточно много. Стоит отметить две наиболее часто используемые модели.

- HTS528 – этот припой является достаточно универсальным. Его можно применять при пайке практически всех сортов антикоррозионной стали. Материал начинает плавиться при достижении температурного значения в 760 градусов по Цельсию.

- П-81 – отечественная модель, которая относится к твердым припоям. Вещество подвергается плавлению при достижении 650-ти градусов по Цельсию. Итоговое соединение обладает пределом прочности равным 170-ти Мпа.

Как выбрать?

От правильного выбора то или иной модели расходного материала для пайки зависит качество итогового результата работы. В первую очередь нужно обращать внимание на температуру плавления вещества. Ее значение должно быть немногим меньше отметки плавления детали, с которой предстоит работать, в противном случае может нарушиться структура материала, что негативно повлияет на его характеристики.

Также стоит уделять внимание химическому составу припоя. Не стоит проводить параллели со сварочными работами, в которых состав расходного материала подбирается исходя их химического состава материала, с которым предстоит работать. Проще говоря, при пайке деталей из меди может использоваться расходный материал с содержанием меди, но, например, во время работы с алюминиевыми деталями, припой не обязательно должен содержать идентичный химический элемент в своем составе.

Оставить комментарий