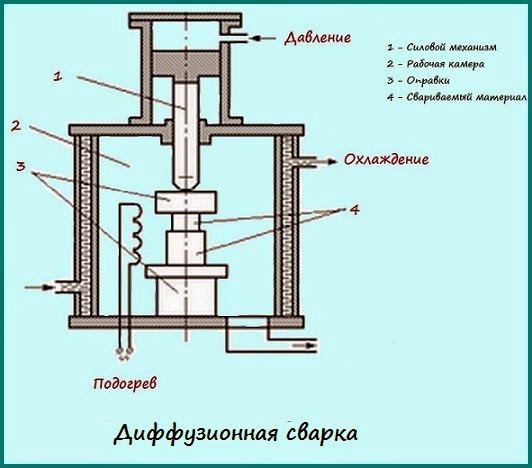

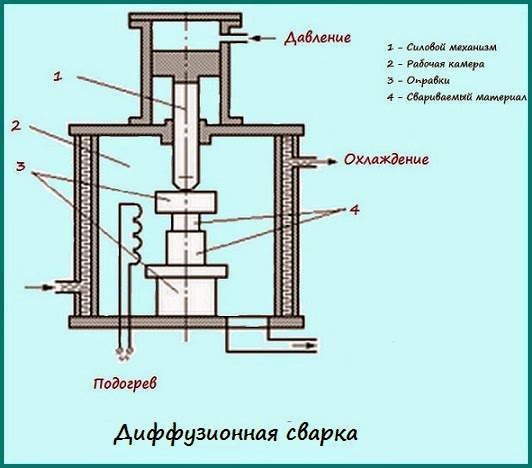

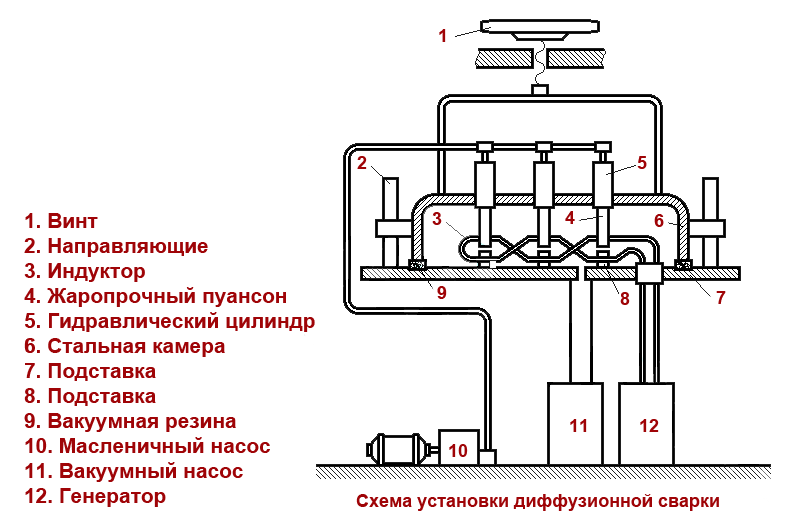

Диффузионная сварка считается одной из разновидностей спаивания изделий из металла, которую производят при давлении высоких температур при воздействии на изделия сдавливающего вакуума.

Технология диффузионной сварки

Диффузионное сваривание обычно осуществляется в двух технологических режимах, различаются только вариантами подачи давления на необходимые поверхности. Одним из них является то, что давление подается на заготовку постоянно, в процессе начинает происходить расплавление. Данная технология в большинстве случаев применяется при свободном формировании металлических элементов.

Второй способ подразумевает воздействие специального аппарата с вращающимся валом на деталь, что создает постоянную нагрузку, а деталь начинает входить в состояние текучести.

Плюсы и минусы диффузионной сварки металлов

Положительные стороны:

- энергопотребление снижается до минимума в сравнении с другими инверторами;

- для соединения не следует использовать электродную проволоку и припой;

- качественное соединение;

- соединение любых элементов геометрического типа;

- полная безопасность процесса.

Отрицательные стороны:

- при сварочном процессе необходимо использовать вакуумный блок;

- необходимо зачистка болгаркой;

- длительный рабочий процесс.

Проведение диффузионной сварки

Диффузионное сваривание необходимо выполнять при помощи прокладок, которые имеют свойства плавления и не плавления. Для этого рекомендуется применять серебряные и золотые сплавы, медные и никелевые. Сварная зона подразумевает нанесение специализированного подслоя, который:

- делает стык более качественным;

- препятствует образованию на металле пористой поверхности;

- захватывает значительную площадь заготовки;

- контактирует с поверхностью элемента сваривания;

- стабилизирует температурный режим и не разрушает внутренний слой.

Данные качества хорошо влияют на качество сварного шва, но воздействие высоких температур может оказаться разрушающим. Для поддержания стабильной энергофазы лучше применить толстостенную фольгу. При спаивании керамических или стеклянных изделий, необходимо накаливать подслой металла до окисления. Это помогает ускорить диффузию и сам процесс соединения.

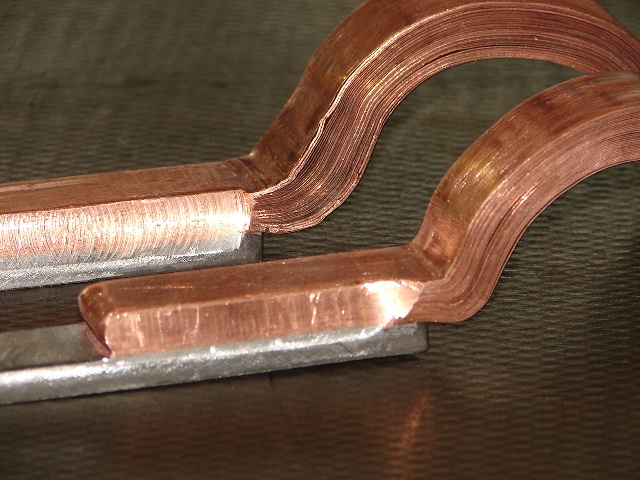

Медные изделия спаиваются при температуре около 800 градусов за 5 минут. Обычно для этого используют сульфид цинка.

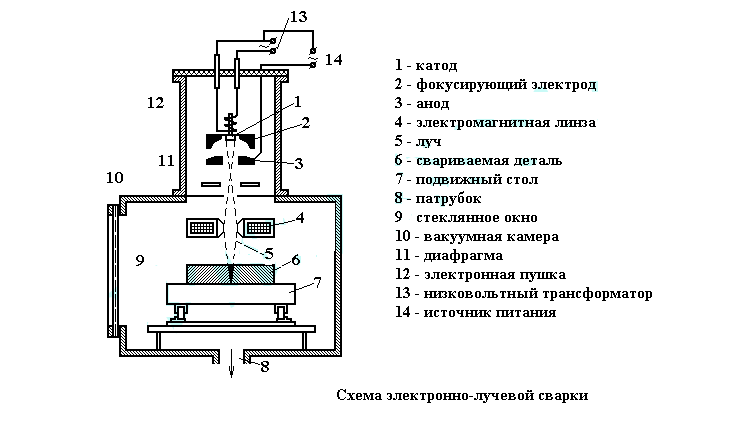

Диффузионная сварка в вакууме

Диффузионное сваривание при ударных нагрузках при использовании вакуума нужно для того, чтобы металлоидные поры образовывались при спаивании. Это позволяет участкам деталей нагреться до необходимой температуры, а затем на них действует единичный силовой импульс со скоростью от 1 до 30 м/с.

Если на поверхность подается динамическая нагрузка, то начинается динамическое влияние в тепловую зону, которое делает процесс плавления более легким и качественным. Жидкий металл начинает тщательно заполнять все стыки, в итоге получается идеально ровный шов.

Диффузионная сварка и как она происходит

Данная сварка обычно подразумевает применение двух разных технологий:

- Энергоимпульс подается постоянно на заготовку.

- Комбинированное соединение получается при пластической деформации и силе сжатия. Скорость и режимы необходимо регулировать во время процесса.

Диффузионное сваривание должно происходить в определенной последовательности:

- собираются заготовочные части, что позволяет подавать следуемую нагрузку на место соединения;

- части необходимо подвергнуть обработке вакуумом, чтобы нагрев происходил как можно проще;

- изделие после всех необходимых манипуляций необходимо оставить в покое до того момента, пока оно полностью не остынет.

Сварочные швы образуются при помощи двух способов, физического типа и стадий формирования.

Физический способ подразумевает физическое давление на место сваривания.

Стадии формирования означают, что должен быть разогрев, сила давления и сжатия.

Время выставляется самостоятельно и зависит от плотности заготовок. Металловолокна расплавляются при индукции, на что оказывает непосредственное влияние электролучи, которые имеют сопротивление обратного типа. Чтобы защитить металл от окисления, необходимо перед проведением работ тщательно очистить все детали.

Оставить комментарий