SQLITE NOT INSTALLED

Удобство и практичность использования в качестве основного вида труб изделий из пластика, потребовало усовершенствования и технологии соединения таких труб с помощью новых технологий. Сегодня уже для сращивания различных труб все чаще используется сварное соединение, как наиболее качественное и самое доступное из всех имеющихся на сегодняшний день благодаря использованию технологии сварки.

Практически все трубы из полимеров, а в качестве материалов для изготовления используются:

- полиэтилен;

- поливинилхлорид;

- полипропилен.

Кроме имеющихся у них общих качеств, среди которых следует выделить особо только одну – как и все полимеры, они меняют свои свойства при существенном нагревании, при котором материал, из которого изготавливаются такие трубы из одного состояния, переходит в другое, при котором он способен приклеиваться и уже при застывании принимать нужную форму. Это свойство и послужило основой для развития такой технологии, как сварка пластиковых труб.

Сегодня технология сварки пластиковых материалов реализована в трех основных видах:

- склейки посредством нагрева;

- использования неразъемного муфтового обжима;

- сварки труб термическим способом.

Технология сварки пластиковых труб

Основой технологии стыковки пластиковых труб выступает расплавление поверхности материала в местах склеивания двух отрезков и последующая стыковка этих частей между собой с фиксацией до полного их сращивания.

Учитывая то, что пластик является огнеопасным материалом, для практических работ по свариванию применяются специальные аппараты, не имеющие в качестве источника тепла открытого огня. Сегодня повсеместно в качестве нагревательных элементов используются электрические ТЭНы. Такое оптимальное решение позволяет существенно уменьшить размеры сварочных аппаратов и снизить затраты на работы.

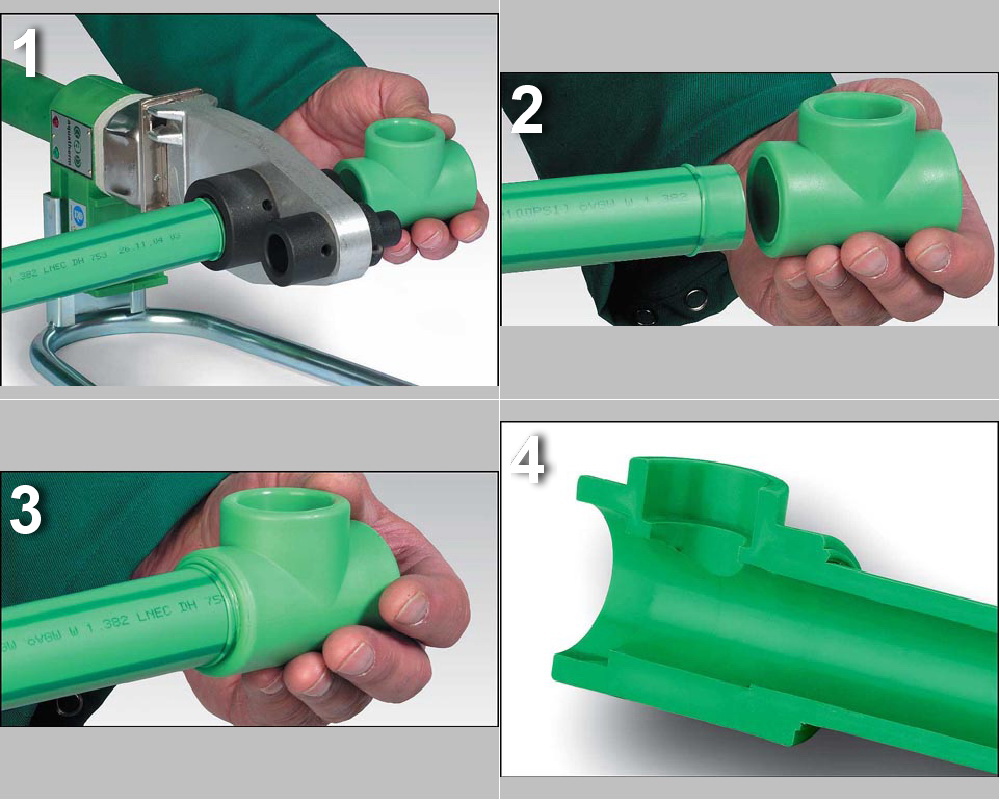

Для соединения небольших по размеру труб, чаще всего используются муфтовый способ соединения. Особенностью этого метода выступает одновременный нагрев, как наружной поверхности отрезка трубы, так и внутренней поверхности муфты на специальных насадках с последующим соединением и фиксацией. Удобство такой технологии заключается в высокой надежности сварного соединения и легкости проведения работ даже в труднодоступных местах, учитывая небольшие размеры паяльника.

Для сваривания труб большого диаметра используются муфты, имеющие внутри намотку из провода, при пропускании электрического тока через который нагревается и таким образом расплавляет пластик. Эта технология используется для сваривания пластиковых магистралей большого диаметра на трубопроводах, использующих высокое давление для транспортировки жидкости или газа. Сварочный аппарат для этой технологии подает ток большой силы на электроды, которые вставляются в специальные гнезда в муфте.

Для стыкового соединения труб как большого, так и среднего или даже малого диаметра используются многофункциональные сварочные аппараты. Особенность таких сварочных аппаратов заключается в том, что здесь не только проводится нагрев поверхностей для склейки, но и подготовка и последующая фиксация сварного соединения до момента, когда шов не достигнет прочности самой трубы.

Аппараты для сваривания

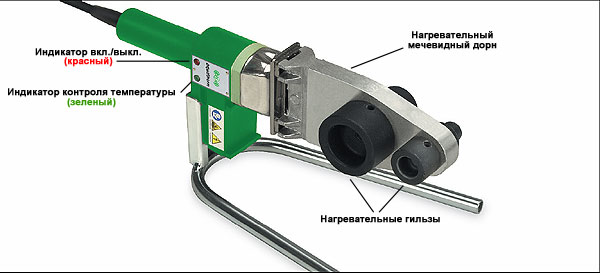

Наиболее распространенным видом сварочных аппаратов для соединения пластиковых труб выступает прибор, внешне напоминающий паяльник. Имея нагревательный элемент внутри массивной металлической пластины с отверстиями для фиксации размерных сварных элементов. Суть работы такого прибора проста – с помощью нагревательного элемента разогревается пластина и прикрепленные к ней формы, на них устанавливаются свариваемые детали – соединительные муфты и сами концы труб. Труба нагревается по внешнему диаметру, а соединительная муфта разогревается по внутреннему. Разогретый до плавкого состояния пластик, способный к изменению формы соединяют и под давлением выдерживают от 30 до 60 секунд. Этого времени достаточно, чтобы расплавленный пластик с двух деталей стал одним целым. Сегодня этот метод повсеместно применяется для прокладки трубопроводов водоснабжения, отопления в частных и многоквартирных домах. Недостатком таких аппаратов выступает небольшой срок службы нагревательных элементов, особенно тех, которые сделаны малоизвестными производителями. К тому же профессиональные сварочные аппараты, должны иметь достаточный запас по мощности, чаще всего расчет проводится по формуле: «максимальный диаметр свариваемых элементов * 10», то есть для сваривания трубы диаметром 32 мм достаточно 32*10 = 320 Вт, а для 50 мм – 500 вт.

Еще одним важным моментом формирования качественного сварного шва выступает обязательное использование качественных тефлоновых насадок паяльника, тефлоновое покрытие не дает расплавленному пластику пригорать к поверхности насадок и полностью снимается в расплавленном виде вместе с деталью.

Такие ручные сварочные аппараты применяются для спайки труб, максимальный диаметр которых достигает 125 мм. Недостатком такого вида сварочных аппаратов является большое количество операций, связанных с ручным трудом, а качество спайки в большинстве случаев зависит от квалификации и опыта работы сварщика.

Сварочные аппараты для работ с конструкциями большого диаметра

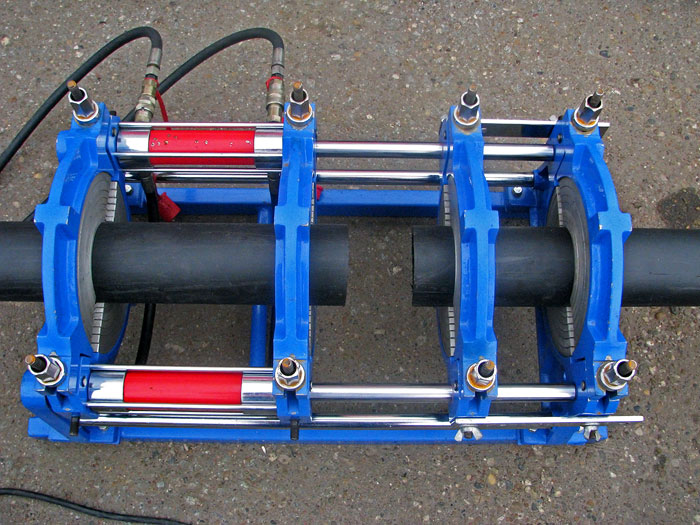

Стыковка трубопроводов большого диаметра, применяемых для напорной и безнапорной транспортировки жидких и газообразных продуктов, проводится с помощью сварочного аппарата большой мощности.

В отличие от ручного прибора этот аппарат стоит на более высоком техническом уровне оснащения. Ведь для больших диаметров труб предъявляются и совсем иные требования, как по качеству материала, так и по его техническим характеристикам, а соответственно и по качеству сварного шва.

Сварочный аппарат для спайки труб большого диаметра состоит из опорной рамы, гидравлического или механического прессового агрегата и приборного блока.

Опорная рама служит для фиксации всей конструкции аппарата. Она универсальна и может быть использована для сварки различных типов труб и диаметров. Основную функцию по нагреванию и расплавлению поверхности пластика берет на себя нагревательный элемент. Внутри его располагается электрический ТЭН большой мощности. Сам нагревательный элемент представляет собой металлический диск с антипригарным покрытием снаружи с обеих сторон диска. Стандартный нагревательный элемент рассчитан на работу с трубами диаметром от 40 мм и до максимального диаметра в 150 мм. Это рабочие размеры для трубопроводов, находящихся под давлением. Для безнапорных трубопроводов применяются нагревательные элементы до 315 мм в диаметре. Нагревательный элемент располагается на опорной станине в середине, на подвижной платформе. С двух сторон от нагревательного элемента располагаются специальные зажимы, которые захватывают трубы и центруют их относительно друг друга, при этом погрешность центровки составляет не более 0,2-0,3 мм. Захваты имеют подвижную каретку для перемещения к центру опорной рамы.

Кроме, нагревателя и зажимов в состав такого сварочного аппарата входит и специальный блок-торцеватель. Назначение этого блока, состоящего из круглого диска с ножами и электропривода – подгонка торцов труб для максимального их сочленения. Обрезая строго в параллельной плоскости торцы, свариваемых участков, торцеватель таким образом, готовит поверхность к последующему процессу нагревания и сваривания.

Нагревание проводится под особым контролем блока управления, контролирующего не только время процесса, но и температуру, как самого нагревательного элемента, так и труб. Для разогрева поверхности свариваемых участков до оптимальной температуры, нагревательный элемент отводится в сторону, а зажатые в захватах трубы под действием гидравлического пресса плотно приживаются друг к другу, образуя, таким образом, плотный и надежный шов. Гидравлический пресс проводит удержание труб в таком положении до тех пор, пока шов не остынет до температуры окружающего воздуха, а склеиваемые участки не образуют целое сварное соединение.

В отдельных версиях сварочных аппаратов для сваривания пластиковых труб большого диаметра в комплект входят и специальные ножи для обрезания швов. Этот технологический этап процесса сваривания происходит по окончании процесса сваривания и после снятия зажимов.

Оставить комментарий