SQLITE NOT INSTALLED

В данной статье будет представлено подробное описание сварки инвертором, которое будет очень интересно для тех, кто только учится сварке.

Инвертор – это аппарат для осуществления сварки, позволяющий соединять листы из металла под влиянием разрядов электричества. Инверторы сварочного типа обеспечили настоящий скачок в сфере техники для сварки, поскольку трансформаторы старого типа довольно тяжелые, и применять их сложно. Инвертор может применять каждый, но для этого требуются знания о некоторых принципах функционирования.

Значительное преимущество такого типа аппаратов заключается в том, что при сваривании материалов с помощью инвертора брызг меньше, нежели от работы трансформатора. Специфика инвертора заключается в его малой массе и максимуме возможностей, позволяющих обеспечить действия, раньше осуществлявшиеся сложными и тяжелыми устройствами.

Энергия, потребляемая данным устройством, идет лишь на функционирование дуги, посредством которой процесс сварки и осуществляют. Техника обладает малым уровнем чувствительности к изменениям напряжения в электрической сети, которые не так уж редко бывают за городом. Если работая в частном доме, случаются перепады в электрической сети, то при приобретении инвертора следует обратить внимание на рекомендованное напряжение, которое указывается в паспорте устройства.

Согласно определенным источникам, сварка может выполняться электродом, диаметр которого три миллиметра и при напряжении в электросети, равном 185 В.

Эксперты в сварке утверждают, что инвертор позволяет обеспечить получение высокого качества шва, при этом дугу сварочного типа более удобно удерживать.

Основы сварки

Аппараты для сварки инверторного типа отличаются максимальным удобством и заметной экономичностью, а это обладает важностью для лиц, заинтересованных в сварочных работах посредством инвертора. Тем, кто лишь начал работать с таким устройством, важно знать принцип функционирования инвертора.

Прежде всего, большая часть нагрузки при функционировании такого устройства возлагается на электрическую сеть. Если сравнивать устройство со старыми аппаратами для сварки, то стоит отметить, что при включении последних наблюдается максимальный и сильный скачок электрической энергии. Инвертор имеет конденсаторы накопительного типа, предназначенные для накопления электричества и обеспечивающие, прежде всего, надежное функционирование электрической сети, а также с мягкостью разжигающие инверторную дугу.

Помимо этого, важностью обладает факт того, что чем больше электроды в диаметре, тем больше количества энергии они потребляют. По этой причине в случае проверки собственного инвертора на практике требуется приблизительный расчет наибольшего количества энергии, которая потребляется, чтобы избежать сгорания техники у соседей.

Также стоит отметить, что для каждой разновидности электрода определяется минимум силы электротока. Это значит, что если сила электротока будет меньше допустимого минимума, то шов не будет получаться. Если увеличить силу электрического тока выше допустимой границы, шов будет получаться, но сгорание электрода будет происходить чересчур быстро.

Инверторный агрегат, который продается в сетевых магазинах, способен снаружи походить на ящик. Масса его – от трех до семи килограммов. Техника передвигается посредством ручки. Также перенос устройства может облегчаться благодаря ремню.

Снаружи устройства находятся рукояти и индикаторы:

- тумблер обеспечивает включение устройства;

- уровень тока и напряжения можно выставить с помощью ручек спереди;

- индикаторы подают сигналы о перегреве устройства и о том, как подается питание;

- спереди располагаются выходы, которые помечаются плюсом и минусом.

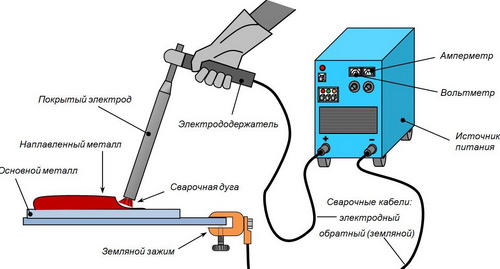

Снижение температуры происходит благодаря отверстиям, выполненным для вентиляции. Кроме того, вместе с устройством поставляется пара кабелей. Один из них оканчивается электродным держателем. На другом есть зажим, который напоминает прищепку.

Включение оборудования осуществляется посредством разъема, расположенного у аппарата сзади.

Сварка

Образование дуги происходит от контактирующих частей: металлической части электрода и металла, сваривание которого осуществляется. Под воздействием дуговой температуры начинается плавление как металла, сварка которого осуществляется, так и непосредственно электрода. Расплавившийся участок металла, сварка которого осуществляется, а также электродный стержень создают в месте дуги ванну. Электродная обмазка плавится. Доля ее становится газообразной и обеспечивает защиту от кислорода.

Электродная обмазка, которая остается как жидкость, располагается сверху от металла в жидкой форме, обеспечивает защиту материала от воздушного кислорода в случае сваривания и снижения температуры. По завершении работ и охлаждения материала, доля обмазки в жидкой форме становится шлаком, находящимся снаружи от шва. После того как произойдет остывание в полной мере, шлак с легкостью удаляется посредством молотка.

Во избежание угасания дуги требуется выдерживать неизменную дистанцию между материалом и электродом. Этого можно достичь посредством поступления электрода в область сварочных работ с неизменной скоростью.

Поэтапная инструкция по работам

1. Для начала сварочных работ, рекомендовано обладать элементами для защиты, то есть перчатками, изготовленными из материала грубого типа (не из резины); в целях защиты зрения требуется приобретение сварочной маски, которая снабжена фильтром для защиты, который выбирается, учитывая уровень электротока при сварке. Для сварочных работ более удобной будет маска типа хамелеон. Применяемый фильтр осуществляет распознавание дуги и происходит затемнение под соответствующие данные. Примечательно, что при пониженных температурах вовремя фильтр действовать не может, в случае, если температура менее -100 С, маска защиту не обеспечит.

Также для работы понадобятся особые куртка и брюки из ткани, характеризующейся плотностью и натуральностью происхождения, которая в сварочном процессе не возгорится от искр. Куртка должна закрывать область шеи, обладать длинными рукавами, которые обеспечивают защиту рук.

Потребуется закрытая обувь из кожи с массивной подошвой.

2. Для проведения работ необходимо иметь личные защитные средства и провести действия подготовительного характера. Подготовительные работы на месте заключаются в обеспечении на рабочей поверхности свободы пространства. Для того, чтобы заниматься сварочными работами, нужно убрать все лишние предметы из зоны, куда способны добраться брызги; обеспечить качественный свет на участке, где происходит выполнение работ. Задачи сварочного характера осуществляются на настиле из древесины, который обеспечивает защиту от поражения электротоком.

3. Осуществляется настойка сварочного тока и выбор электрода. Для сварочных работ электродные товары используются с диаметром 2-5 миллиметров. Электроток для сварочных работ выставляется в зависимости от материала, который сваривается, а также толщины свариваемых предметов.

4. Для обеспечения качества соединения при сварочных работах, электроды должны высушиваться на протяжении нескольких часов при 2000С. Для данной цели есть возможность использовать старый духовой электрошкаф. Как правило, на инверторном корпусе указывают, какой сила электротока должна быть.

5. Если электрод недавно приобретены и есть уверенность в том, что они качественные, то дополнительные действия не понадобятся. Однако если сомнения в качестве есть, что можно принять меры, которые позволят осуществить подготовку электродов, хранившихся во влажном помещении без отопления. Для обеспечения качества соединения при сварке, электроды должны быть высушены в течении пары часов при 200 градусов по Цельсию. Для того, чтобы обеспечить такие условия, можно применить старую электрическую духовку.

При выборе электродных товаров требуется строго ориентироваться на разновидность материалов, которые будут свариваться. В образовательных целях можно применять самые популярные электроды – МР и АНО.

6. Клемму массы подключают к поверхности, которая сваривается.

7. Дабы сварочное соединение отличалось качеством и надежностью, до начала действия требуется осуществить подготовку металла: устранить щеткой металлического типа с кромок остатки ржавчины. Осуществить обработку кромок с помощью растворяющего вещества.

При подготовительных действиях требуется внимание заострять на недопустимости жира на кромках, а также наличия составов лакокрасочного типа.

8. Обучаться рекомендовано начинать с осуществления швов в форме валика на листе из металла со значительной толщиной.

Начальный шов требуется делать на металле, который нужно установить на ровную поверхность стола. Далее следует начертить на металле с помощью мела ровную линию в соответствии с этой линией прокладывать валик и в процессе дальнейшей работы ориентироваться.

Работы сварочного характера начинаются с того, что поджигается дуга. Есть два метода для того, чтобы разжечь сварочную дугу: чиркать о металлическую поверхность, постукивать о поверхность.

Лицо, осуществляющее сварку, электрод отводит на незначительную дистанцию, которая согласуется с протяженностью дуги и потом начинается процесс сварочного характера.

9. Сварка начинается. В результате возник шов. Окалину удаляют посредством постукивания твердым и увесистым предметом.

Дуговой промежуток: контроль

Данный промежуток является расстоянием, образующимся в ходе сварочных работ между металлическим предметом и электродом. Важный момент — это контроль постоянства и поддержка равной величины данного промежутка.

При краткости дуги, около одного миллиметра, материал нагревается на участке, который незначителен по ширине, и полученный шов становится выпуклым. В зоне, где соединяется шов и металлический предмет, есть риск возникновения подреза. Это незначительная по размерам канавка около шва, которая является параллельной ему. Подрез делает ниже шовные характеристики по прочности.

В случае наличия протяженной дуги сложным будет обеспечение ее устойчивости. Дуга имеет плохую защиту от воздуха, в меньшей степени обеспечивает прогревание материала и возникает шов с недостаточным показателем глубины.

Поддержание постоянного и надлежащего по размерам зазора ведет к тому что формируется нормальный шов, который имеет надлежащий провар. Нормальный размер дуги может колебаться от двух до трех миллиметров. После того, как приобретен навык управления длиной дуги, появляется возможность для обеспечения оптимального результата.

Оставить комментарий