SQLITE NOT INSTALLED

Триумф и расцвет сварочной науки, технологии и техники пришелся на начало ХХ века. За последнее столетие разработаны и применяются почти все знакомые нам виды сварки. Сварка работает, и это не фантастика, в космосе и под водой. Дуговая сварка начала ХХ века (способом Славянова, Церенера, Бенардоса или Коффина) была прорывом в технологии промышленного производства. Но имела сильно влияющие на качество соединений недостатки:

· плавление металла в разряде дуги сопровождалось неизбежным выгоранием важных для структуры металла элементов;

· сварной шов из атмосферы насыщался вредными газами;

· при оплавлении электрода дуговой промежуток увеличивался, делая процесс сварки неустойчивым (происходило разбрызгивание капель металла, дуга гасла).

Требовалось найти варианты защиты сварочной зоны, легирования сварочной ванны, облегчения процессов возбуждения сварочной дуги и поддержания ее стабильности.

Новый путь в этом направлении – электрод с покрытием – указал в 1906 году Оскар Кьельберг.

Современные электроды имеют многокомпонентные порошковые покрытия из смеси материалов.

Виды покрытий:

1. Рутиловые

Сварка этими электродами позволяет получить тонкий рисунок шва. Шлак после выполненной сварки легко отделяется. При работе количество брызг небольшое потому, что расплавленный металл электродного стержня малыми каплями поступает в сварочную ванну. Повторное зажигание дуги производится очень легко – это удобно при предварительной сборке конструкций прихватками и необходимости соединения короткими швами с частым прерыванием дуги. Для здоровья рутиловые покрытия являются менее вредными, чем остальные. Рутиловые покрытия могут быть не только чистыми, но и смешанными с целлюлозными, кислыми и основными.

2. Кислые

Используются довольно ограничено, являясь наиболее опасными для здоровья. В обычной практике применяются электроды со смешанным покрытием – рутилово-кислым. Кислое покрытие повышает температуру дуги благодаря большому выделению в нее кислорода. Результат – металл становится более текучим, снижается его поверхностное натяжение, скорость сварки значительно возрастает.

3. Целлюлозные

Отличный вариант для сварочных работ с наличием вертикальных швов. Органические вещества покрытия образуют при сгорании большой объем защитных газов, и малый – шлака. Недостатки – из-за повышенного количества водорода (после сгорания органики) пластичность шовного металла снижается; сварка происходит с большим разбрызгиванием расплавленного металла.

4. Основные

Электроды с этим покрытием позволяют получать при сварке швы, металл которых имеет повышенную пластичность. Ответственные швы обычно выполняются электродами этого вида. Капли металла, переносимые в сварочную ванну, крупные, но расплавленный металл является вязкотекучим – это делает неважным пространственное положение выполняемых сварочных швов. Недостаток – получение грубоватых швов, иногда выпуклых.

Часто в покрытие электродов любого типа вводят железный порошок. Полученные электроды являются высокопроизводительными, так как при их использовании сварочная дуга имеет усиленную проплавляющую способность и легко зажигается повторно. Железный порошок позволяет качественно сваривать детали с повышенным или плавающим (непостоянным) зазором без технологических подкладок. При этом качество стыкового соединения не страдает.

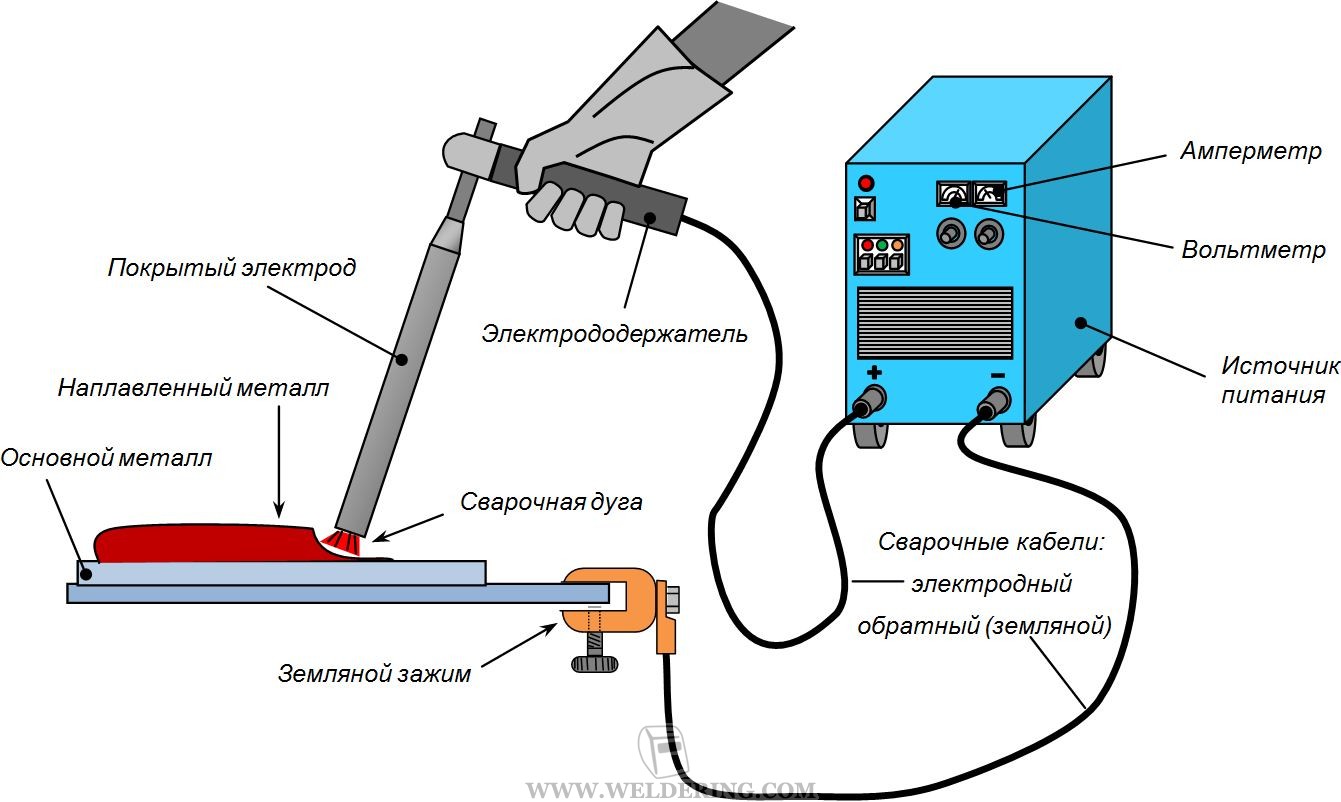

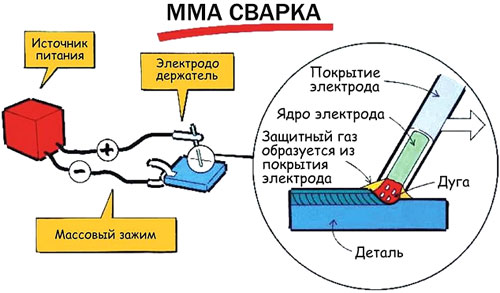

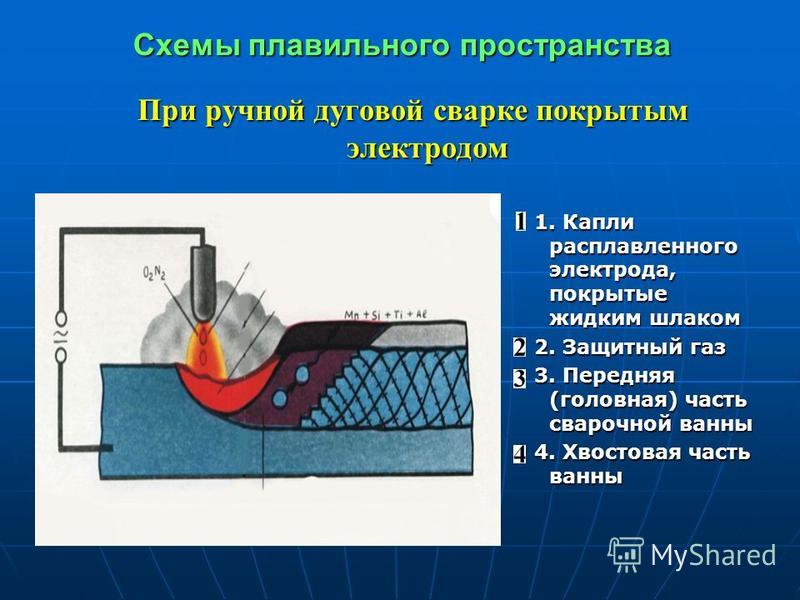

Сущность дуговой сварки

Дуга, появляющаяся после подачи тока к изделию и электроду, расплавляет внутренний электродный стержень, его специальное покрытие и прилегающий ко шву основной металл разделанных кромок деталей. Капли расплавленного металла перетекают в сварочную ванну и смешиваются с основным металлом (доля основного металла — 15-40%). Образуемая расплавленным электродным покрытием атмосфера оттесняет воздух от рабочей зоны. На поверхность всплывает шлак, образуя корку, которая задействована в металлургических процессах и является защитой шва при остывании.

В зависимости от навыков и предпочтений сварщика дуга зажигается двумя способами:

· вертикальным, когда электрод перпендикулярно подводится к месту сварки и после легкого касания к изделию отводится на 25 мм вверх;

· второй способ аналогичен чирканью спички.

При сварке электроду сообщается три направления движения:

· Поступательное, совпадающее с осью самого электрода. Скорость этого движения равна скорости сгорания электрода, а само движение помогает удерживать постоянную длину дуги.

· Поступательное вдоль оси образуемого сварочного шва.

· Колебательно-поперечное, позволяющее получить шов нужной ширины и проплавленный на требуемую глубину.

На качество шва влияют:

- состав и толщина покрытия электродов;

- качество самих электродов;

- диаметр используемого электрода;

- состояние поверхностей деталей перед сваркой;

- качество предварительной сборки изделия прихватками;

- положение шва в пространстве;

- температура окружающего воздуха;

- химический состав и толщина металла заготовок;

- вид соединения (стыковое, внахлест, угловое, торцовое, тавровое);

- длина электрода и его температура при непрерывной работе;

- наличие и количество прерываний сварки в процессе работы.

На что обратить внимание:

1. Не следует увеличивать оптимальные значения рабочего тока для повышения производительности – это ведет к разрушению покрытия электрода.

2. Для более качественного шва нужно поддерживать постоянным дуговой зазор (от 1 до 3 мм) учитывая, что электрод плавится со скоростью 200мм/мин.

3. Покрытия электродов гигроскопичны, поэтому перед применением их желательно просушить. Для их хранения выбирают сухое место.

4. Возможность подрезов металла высока, если покрытие электрода кислое.

Электроды с основным покрытием – для сварки на постоянном токе; для переменного тока используются смешанные виды покрытий.

5. Возникновение кратера при обрыве дуги не должно быть проблемой. Повторно дуга зажигается немного впереди кратера и ведется сначала назад к наплавленному шву, выводя на поверхность скопившиеся в углублении кратера загрязнения, а затем сварка продолжается в выбранном направлении.

6. Вертикальные швы рекомендуется варить на подъем для обеспечения провара и удержания на кромках расплавленного металла. Сварка на спуск производится специальными электродами и подходит для металла с малой толщиной.

7. Потолочное положение для ручной сварки – самое сложное. Удержание расплавленного металла достигается уменьшением самой сварочной ванны (сварка выполняется короткими замыканиями, при которых металл шва успевает частично кристаллизоваться). Работа облегчается применением более тонких электродов; снижением сварочного тока; использованием электродов, обеспечивающих вязкость расплавленного металла.

8. Часто перед сваркой производится сборка частей изделия при помощи прихваток (нерабочих связующих швов). Выполняя основную сварку необходимо переплавить все сделанные прихватки.

Достоинства ручной дуговой сварки:

- простота и ценовая доступность используемого оборудования;

- сварочные работы становятся возможными в неудобных и труднодоступных местах;

- сварка электродом выполняется в любых пространственных положениях;

- благодаря наличию большой номенклатуры сварочных электродов ручная сварка работает со многими металлами;

- для переключения работы с одного металла на другой требуется лишь заменить электрод и изменить настройки аппарата;

- при работе зона температурного влияния минимальна, что помогает избежать лишних деформаций и короблений изделия;

- подбирая электроды с определенным покрытием можно влиять на механические свойства и структуру наплавленного металла;

- мобильность оборудования для сварки при его перемещении и транспортировке.Недостатки:

- низкая производительность;

- необходимость в частой замене огарка на новый электрод;

- зависимость качества выполненных работ и полученного шва от профессионализма и навыков сварщика;

- условия работы сварщика при этом методе сварки – вредные и тяжелые;

- требует больших временных и материальных затрат для обучения и подготовки специалиста-сварщика высокой категории;

- большое влияние субъективных факторов на свойства и качество полученного соединения;

- глубина проплавления и скорость расходования электрода при ручной сварке нерегулируемые, поэтому качественный шов при сварке тонкого металла получить весьма затруднительно.

Оставить комментарий