SQLITE NOT INSTALLED

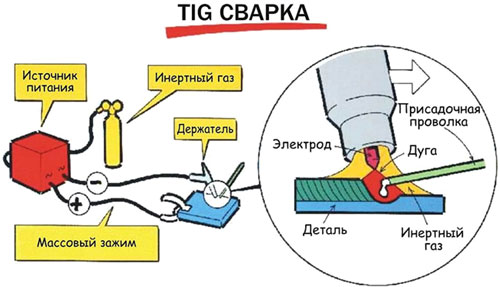

Аргонодуговое сваривание является процессом формирования неразрывного соединения, при помощи дугового сваривания, применяющейся в среде защищающего газа с применением аргона. В принципе, подобный процесс совмещает в себе сваривание электрическое и газовое, осуществляя все собственноручно. Данные действия производятся благодаря использованию электродов, которые могут быть плавкими и неплавкими в зависимости от ситуации.

Разновидности оборудования используемого для аргонодугового сваривания

Аргонодуговое соединение металлов разделяется на некоторые разновидности, по механизированным уровням.

- В использовании ручного режима, мастеру потребуется перемещать горелку, подавая вручную присадочный материал из проволоки вместо формирования соединения. Здесь используется не плавкий вольфрамовый электрод;

- В случае механизированного метода мастер так же перемещает горелку, при этом присадочный материал производится автоматическим путем из оборудования;

- Автоматизированный метод включает в себя передвижения горелки и подачу присадочного материала, которые целиком осуществляются автоматическим путем;

- В случае роботизированного применения, потребуется только осуществить регулировку и настройку правильно выбранных параметров для самостоятельной работы техники.

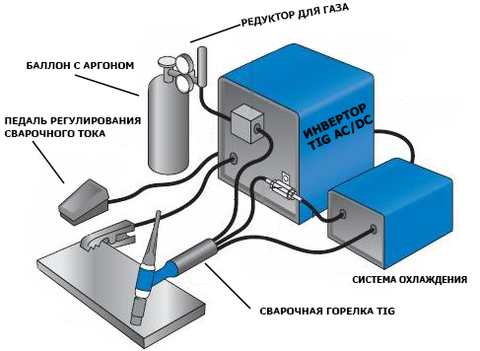

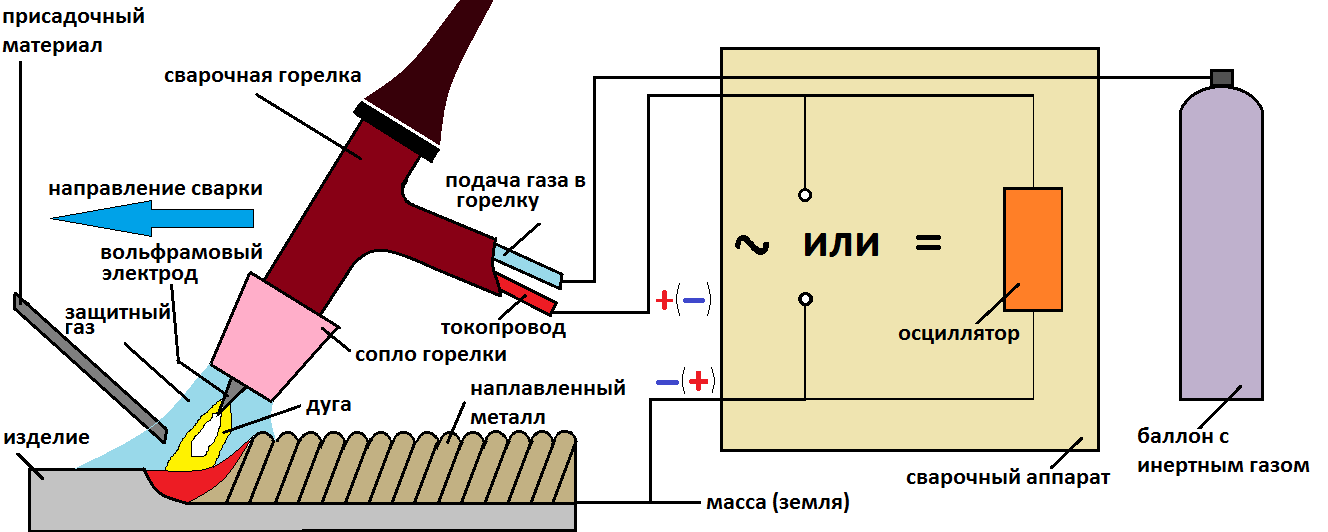

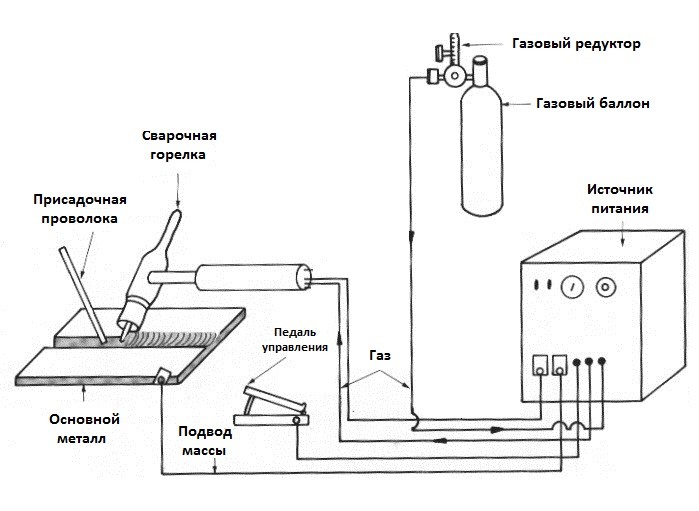

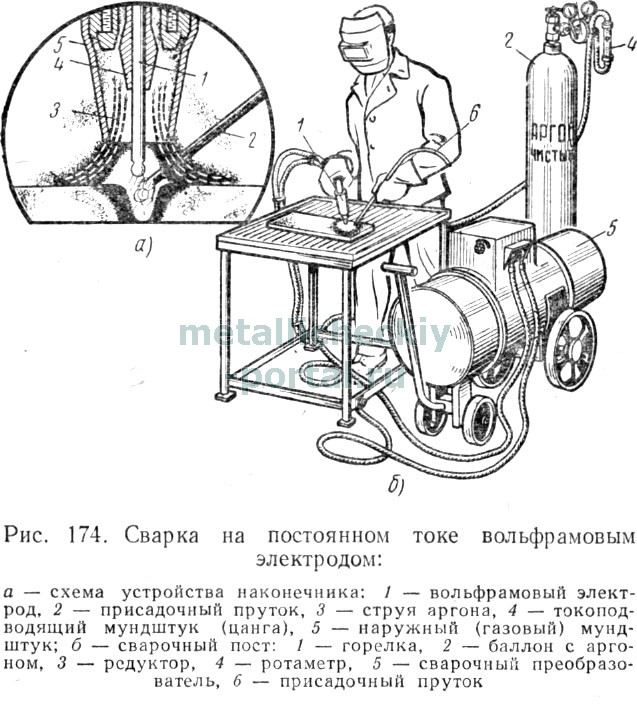

Также техника для сваривания разделяется на универсальное специальное, и специализированное использование. Аппарат для аргонодугового сваривания считается очень популярным оборудованием в производственных сферах. Чаще всего процесс производится на необходимо оснащенном месте для работы, под названием сварочный пост. Данный вид сваривания, который осуществляется при помощи неплавких электродов из вольфрама в среде защищающего газа аргона, имеет такие элементы оборудования как:

- Источник тока для сваривания, который может быть постоянным или переменным;

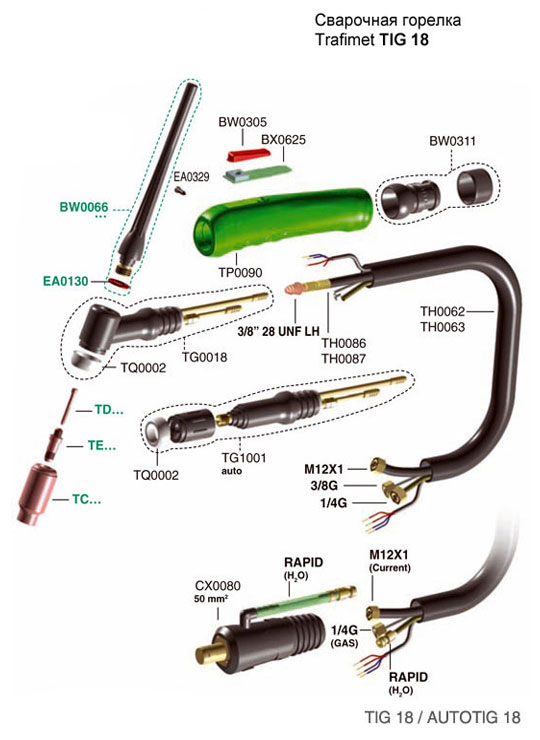

- Одна горелка или полный комплект, предназначенный для осуществления процесса на различных токах;

- Устройство, благодаря которому происходит начальное возгорание дуги, или стабильность ее во время работы на переменном токе;

- Аппаратура, управляющая циклом сваривания и его защитой;

- Устройство с необходимой регулировкой требуемого тока для процесса сваривания.

Для возможности в осуществлении сваривания различной толщины металла, увеличении производительности, благодаря получению неразъемных соединений применяя электроды из вольфрама, а также получению необходимого провара, в наши дни существуют специальные способы для сваривания аргоном:

- Процесс пульсирующим током. В момент происхождения импульса тока, металл начинает плавиться. Процесс кристаллизации сварочной ванны, начинается путем образования металла с жидкого состояния в твердое, подобное действие происходит во время небольших пауз. Перемещение дуги происходит постоянными или пошаговыми действиями, в соответствии с движениями импульсов сварочного тока. Благодаря этому обеспечивается эффективность в плавлении во всех существующих пространственных положениях, а также отсутствуют мелкие затруднения, которые допущены в момент сборки. Ток, который поступает, периодически снижается, во избежание перегрева металла, благодаря чему снижается образование различных деформаций.

- Процесс подогрева присадочного материала, благодаря чему производительность становится значительно выше.

Применение нескольких электродов из вольфрама, способствует получению швов без наличия подрезов на больших скоростях в соединении металла.

Что бы осуществлять подобные методы процесса, можно применять простые приспособления для аргонодугового сваривания с наличием сочетания дополнительных блоков.

Инверторные аппараты для сваривания

Инверторы считаются наиболее востребованными устройствами для аргонодугового сваривания, они успешно себя демонстрируют не только в производственных сферах, но и в домашних условиях. Для желающих освоить навыки аргонодугового сваривания, может с легкостью их освоить с помощью инвертора для сваривания, потому что технология его работы довольно проста, и не потребует никакого особого опыта для работы с ним.

Инверторный аппарат аргонодугового сваривания имеет ряд значимых преимуществ.

- В образовании шва уровень качества стоит на высоком уровне, потому подобная техника считается весьма востребованной в починке автомобилей, можно починить детали кузова, коробку передач, двигатель и так далее;

- Не большие размеры и масса оборудования, если сравнивать с трансформаторными аппаратами;

- Простота в эксплуатации обуславливается тем, что вначале процесса потребуется уложить присадочный материал и включить технику, а подача проволоки и аргона включается автоматическим путем.

Горелка для аргонодугового сваривания с применением не плавких электродов

Разновидность аргонодуговой сварки с применением не плавких электродов, на данный момент из вольфрама, используются для сваривания различных деталей, в которых присутствуют химически активные металлы и сплавы такие как:

- Алюминиевый сплав;

- Титановый сплав;

- Магниевый сплав;

- Нержавейка.

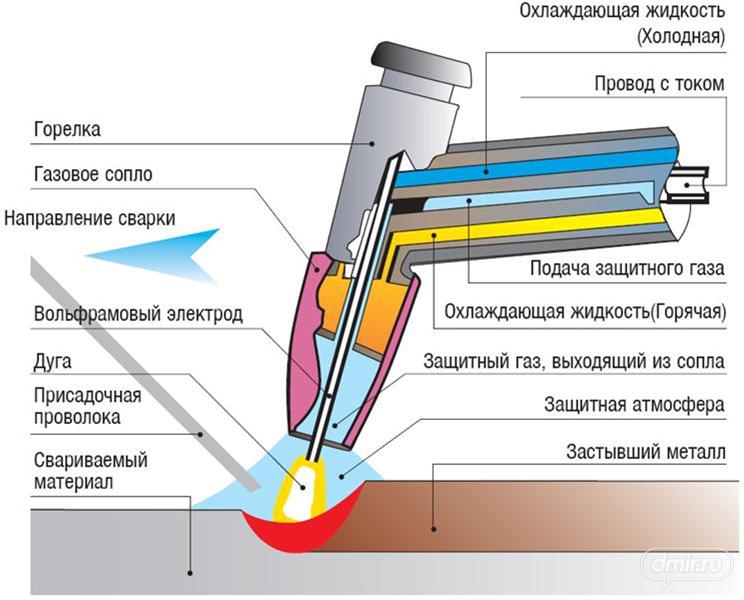

Подобные сплавы имеют возможность подвергаться большому окислению при нагреве на воздухе. В подобном случае, процесс может происходить на постоянном или переменном токе, а еще производиться ручным или автоматическим способом. Если толщина металла недостаточно большая, можно обойтись без использования присадочного материала. Чаще всего, когда применяют аргонодуговое сваривание, пользуются источником постоянного тока.

Эффективное тепло дуги распределяется при помощи постоянного тока с прямой полярностью, в связи с чем, в завершении образуется долгий срок службы с применением электрода из вольфрама, и большой уровень качества шва. Подобный режим используется практически со всеми сталями из нержавейки. Когда происходит соединение алюминиевых деталей, применяется источник переменного тока. Во время сваривания с наличием прямой полярности начинается плавление главного металла, а при обратной полярности начинается катодное распыление пленки из оксида, которая тяжело подвергается плавлению, находившаяся на поверхности металла, и мешает качеству в соединении металла. Еще на переменном токе осуществляется процесс соединения нержавейки, если она имеет примесь алюминия.

Когда процесс проходит с помощью не плавящегося катода, то потребуется наличие источников тока, которые будут способствовать высоким требованиям в стабилизации тока для сваривания, при различных негативных наружных факторах. Для источников тока, потребуется большой диапазон регулировки, поскольку потребуется многократное снижение его в процессе сваривания, в отличие от рабочего тока, для избегания появления кратера.

Благодаря использованию не плавящихся электродов, сварочные швы формируются гораздо качественнее, а также поддерживают необходимую глубину плавления в материале. Подобный способ считается весьма удобным, поскольку часто приходится работать с тонкими металлами, с возможностью сваривания только с одной стороны поверхности детали. Подобный способ так же широко востребован в изготовлении не поворотных стыков труб, который имеет название орбитальный.

Горелка для аргонодугового сваривания с плавкими электродами

Когда горелка укомплектована плавким электродом, можно непосредственно переходить к процессу сваривания, где сварочная дуга находится между концом присадочного материала и основным металлом.

Преимущества подобного способа:

- Маленькая зона термического воздействия;

- Благодаря регулировке составом газа и проволокой, появляется возможность гораздо качественнее влиять на характеристики шва;

- Большой диапазон возможностей в автоматизации процесса, благодаря чему значительно увеличивается производительность сварочных работ.

Технология сваривания аргоном собственными силами

Если у вас есть в наличии инвертор или трансформатор для сваривания аргоном, то также понадобится приобрести все требуемые приспособления:

- Горелка;

- Баллон с аргоном;

- Редуктор и клапан газа;

- Маска для сваривания.

Так же понадобится хорошо изучить необходимые правила, благодаря которым можно будет смело осуществлять процесс сваривания с использованием инертного газа аргона:

- Когда используется не плавящийся электрод, он должен находиться на приближенном по максимуму расстоянии от поверхности соединяемой детали, благодаря чему осуществляется минимальная дуга. Если дугу отдалить на большое расстояние, это может привести к недостаточной глубине плавления и увеличению ширины шва, что в итоге существенно снизит уровень качества свариваемого соединения.

- В процессе сваривания требуется делать одно движение вдоль оси шва, не совершая различных перпендикулярных шву перемещений. Благодаря этому создается весьма прочное соединение, которое имеет отличие по качеству, от технологии сваривания при помощи покрытых электродов;

- Требуется внимательно смотреть, чтобы электрод и присадочный материал не заходил за рамки защищающей газовой среды.

- Подачу присадочного материала необходимо осуществлять плавными движениями, чтобы избежать разбрызгивания раскаленного металла;

- Когда используется электрод из вольфрама, проволоку требуется подавать впереди горелки без поперечных движений. Благодаря этому произойдет формирование аккуратного шва;

- Последним шагов в процессе будет заваривание кратера, которое осуществляется при снижении силы тока на реостате. Прекращение процесса сваривания категорически запрещается в случае обрыва дуги, если отвести горелку, поскольку защита шва сразу понизится. Прекращение подачи газа необходимо осуществлять спустя 10 секунд после завершения сварочных работ. Осуществлять подачу газа перед свариванием требуется за 20 секунд до начала процесса.

- Вначале потребуется зачистить металл механическим путем, используя металлическую щетку или наждачную бумагу, далее необходимо удалить жир и пленку с помощью разных химических веществ, таких как растворитель или ацетон.

Многие мастера считают, что сваривание различных деталей в среде защищающего газа аргона, является тонким ювелирным процессом, который не терпит спешки и безалаберного отношения. Такой процесс считается весьма дорогостоящим, из-за расценок на услуги запрашиваемые сварщиками. Однако если у вас имеется в наличие требуемая техника и необходимые приспособления, то при желании можно изучить все нюансы данного процесса самостоятельно.

Оставить комментарий