SQLITE NOT INSTALLED

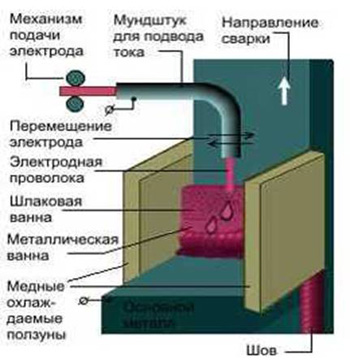

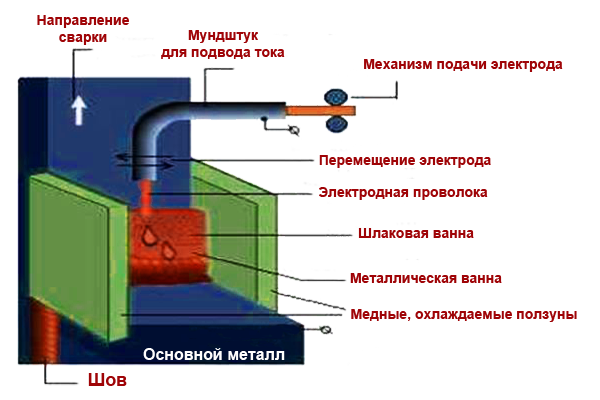

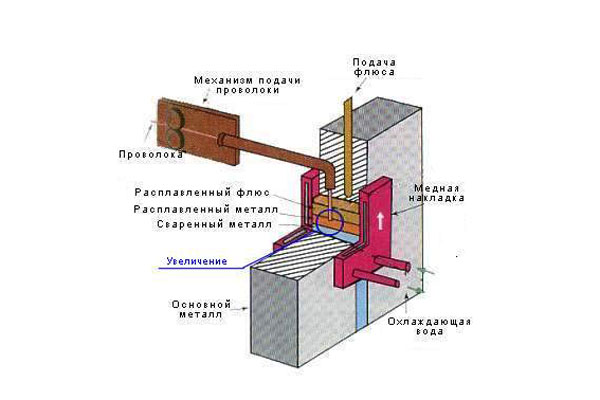

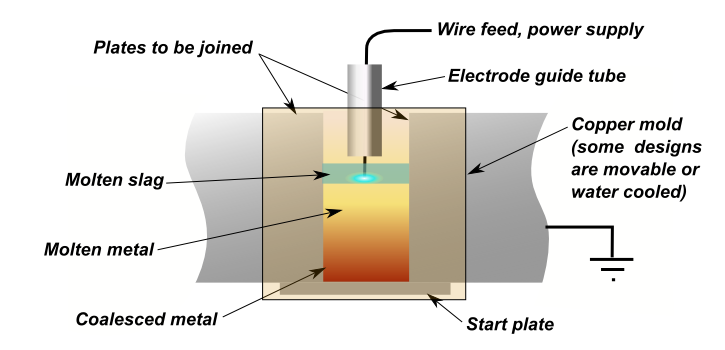

При необходимости соединения конструкций из металла толщиной от 2 см. применяется электрошлаковая сварка. Весьма уникальной особенностью этого типа сварочных работ является тепловая энергия, выступающая основным источником нагрева. Тепло появляется непосредственно в ванне, где находится расплавленный флюс в момент, когда электрический ток переходит с электрода на само изделие. Отлично демонстрирует себя ЭШС при соединении металлических деталей неограниченно большой толщины.

Сущность электрошлаковой сварки: секрет технологии

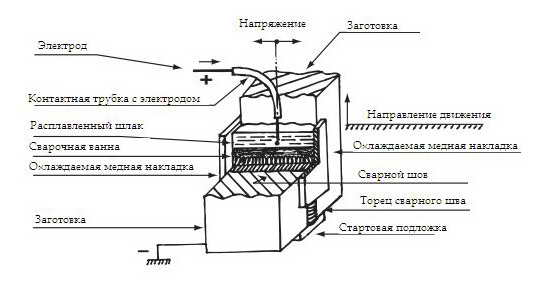

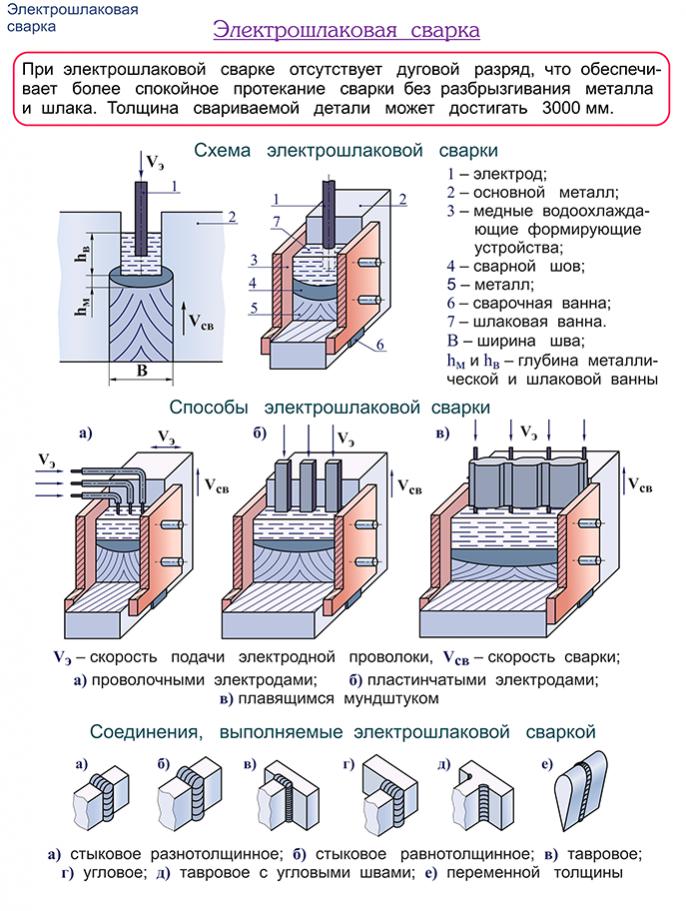

Образование рабочей шлаковой ванны происходит за счет расплавления шлакового флюса. На протяжении всего процесса сохраняется одинаковая глубина шлаковой ванны. Сварочный ток, который проходит через электроды, расположенные в самой ванне, обеспечивает постоянство температуры и поддерживает электропроводность шлака. При кристаллизации металлической ванны образуется необходимый сварной шов.

Процесс электрошлаковой сварки характеризуется определенными чертами:

- Тепловые выделения в процессе сварки полностью зависят от разновидностей присадочных дополнительных материалов, и характеристик поступающего тока в шлаковую ванну.

- Сохранность минимального зазора непосредственно между свариваемыми заготовками. Его необходимо поддерживать на минимальных значениях, чтобы избежать значительных деформаций краев деталей и смещений.

- Значения внутренних напряжений сварочного процесса характеризуются значительными показателями.

- После завершения процедуры сваривания требуется дополнительная термическая обработка. Эта процедура позволяет улучшить текущую структуру места соединения заготовок.

Материалом, использующемся в качестве расплавляющейся основы, является шлаковая основа. Возбуждает процесс расплавления, поступающий электрический ток, который обеспечивается специализированным генератором тока. Особенностью ЭШС является факт обязательного вертикального расположения деталей. Чтобы устранить протечки рабочей массы на заготовки устанавливаются специальные охлаждаемые ползунки.

Способы электрошлаковой сварки

Имеется 3 направления ЭШС, каждое из которых имеет собственные наплавки:

- Обеспечение сварочного скрепления за счет проволочных электродов.

- Соединение при помощи плавящегося мундштука.

- Сварка производится электродами с большой площадью сечения.

Процесс сварки, обеспечивающийся электродами проволочного типа, широко распространен в современной промышленности. Он может проводиться с применением 1, 2, 3 электродных проволок с отсутствием колебаний либо совместно с ними. Также ЭШС может производиться проволочными электродами без непосредственного поступления мундштука в сварной зазор.

Процесс получения рабочего шва благодаря использованию плавящегося мундштука считается распространенным универсальным типом соединения заготовок различной толщины, а также криволинейных деталей. Плавящийся мундштук имеет вид нескольких пластин либо объединенных стержней, в которых имеются специальные каналы для подвода электрического тока и проволоки.

Режимы электрошлаковой сварки основываются на использовании шлака в качестве основного теплового источника в процессе сварки.

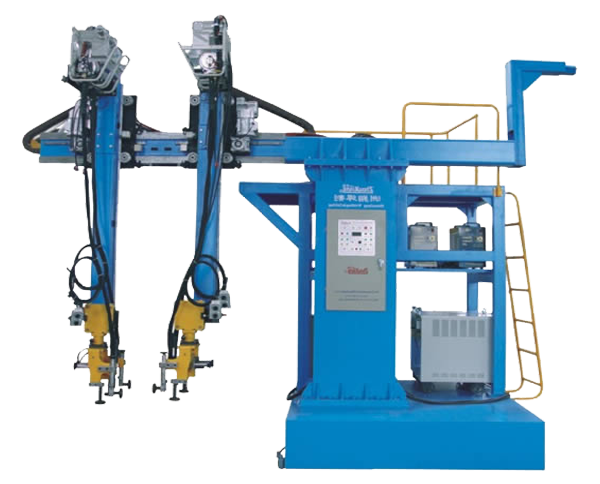

Аппараты для электрошлаковой сварки

Особенностью любого агрегата, предназначенного для электрошлаковой сварки, считается минимальный общий расход флюсовых материалов. Данные устройства могут обеспечивать соединение отличных по толщине деталей в условиях одного прохода сваркой. При этом разделывать кромки не требуется, а производительность ЭШС существенно превосходит флюсовую сварку многослойного типа, которая выполняется автоматом.

Аппаратные устройства сварки обеспечивают подачу электродов непосредственно к месту контакта заготовок. Также они поддерживают постоянную устойчивость любой электрошлаковой операции. Частой практикой решения подобных задач является применение для сварочных работ автоматических агрегатов, которые способны передвигаться вертикально более равномерно и плавно, нежели тяжелые полуавтоматические устройства.

Любой агрегат, обеспечивающий качественную ЭШС, отвечает общим требованиям реализации этой разновидности сварочных работ:

- Техническое устройство должно создавать и поддерживать зазор, разграничивающий части ванны.

- Должна поддерживаться возможность вертикального формирования текущего соединительного шва.

- Сварочный шов должен создаваться в условиях одного подхода.

Дополнительными устройствами, обеспечивающими качественную сварку, являются: проволочные ролики, отвечающие за постоянство подачи проволоки, мундштук со способностью передачи тока, дополнительные ползунки с удерживающими планками и водные охлаждающие трубки.

Преимущества и область распространения технологии ЭШС

Технология электрошлаковой сварки имеет достоинства, из-за которых она активно используется на современных заводах:

- В процессе создания сварочного соединения отпадает необходимость разделения кромок.

- Любой шов, созданный по технологии ЭШС, создается в условиях чрезмерного наплавления. Коэффициент наплавки предоставляет серьезную экономическую выгоду любому предприятию.

- Относительно осевых плоскостей симметрия шва полностью сохраняется. Это преимущество проявляется при соединении заготовок с предстоящей корректировкой.

Область применения электрошлаковой сварки сосредотачивается как в строительных сферах, так и на производственных площадках. Благодаря ЭШС изготавливаются массивные станины, выполняется установка турбин, создание прочных соединительных швов для установки огромных барабанных конструкций и тяжелых устройств для котельных помещений. Производственное применение этой технологии заключается в сборку крупных конструкционных проектов.

В итоге, экономическая составляющая и качество получаемого стыкового соединения при использовании электрошлаковой сварки имеют достойные показатели, но чрезмерная термическая зона существенно ограничивает сферу применения этого типа сварки.

Оставить комментарий