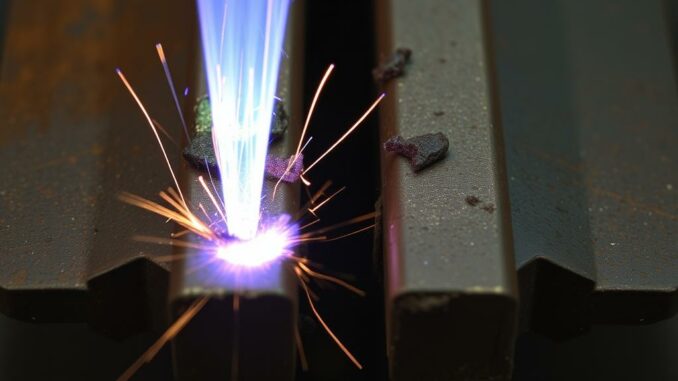

Сварка — это незаменимый процесс в современной промышленности, строительстве и даже в быту. Она позволяет соединять металлы так прочно, что зачастую шов оказывается крепче исходных материалов. Однако ничего идеального не бывает, и сварные соединения подвержены различным дефектам. Эти дефекты могут влиять на прочность, долговечность и безопасность конструкции. В этой статье мы подробно разберём, какие бывают дефекты сварных соединений, почему они возникают, как их правильно выявлять и какие методы существуют для их предупреждения и устранения.

Если вы когда-нибудь сталкивались со сваркой, будь то на работе или дома, то наверняка замечали, что качество шва может существенно варьироваться. От этого зависит не только внешний вид, но и техническая надёжность изделия. Особенно важно знать о дефектах сварных соединений тем, кто планирует заниматься сварочными работами или контролировать качество сборки.

Что такое дефекты сварных соединений и почему они опасны

Дефекты сварных соединений — это любые отклонения от нормального строения и состояния сварного шва, возникающие по разным причинам. Они могут проявляться в микроструктуре металла, в форме, структуре и других характеристиках шва. Часто дефекты приводят к снижению прочности и даже к разрушениям, что чревато авариями и поломками дорогих конструкций.

Среди самых распространённых проблем — наличие пор, трещин, непроваров и подрезов. Каждый из этих дефектов по-своему влияет на надёжность сварного соединения, а их причины порой кроются в неправильно выбранной технологии, материалах или ошибках сварщика.

Основные типы дефектов сварных соединений

Давайте рассмотрим основные типы дефектов, с которыми можно столкнуться при сварке:

| Тип дефекта | Описание | Причины возникновения | Влияние на соединение |

|---|---|---|---|

| Поры | Закупоренные газовые полости внутри шва | Плохая очистка поверхности, влажный электрод, неправильный режим сварки | Снижение прочности, ухудшение герметичности |

| Трещины | Разрывы и трещины различной длины и глубины в шве | Перегрев, быстрый охлаждающий режим, большое напряжение в соединении | Критически снижают надёжность, могут привести к разрушению |

| Непровар | Область шва, где металл не расплавился и не соединен | Недостаточная теплоотдача, неправильное направление электродной дуги | Уменьшение прочности, слабое место в конструкции |

| Подрез | Выемка или выгоревший участок на кромке шва | Чрезмерный ток, неправильное положение электрода | Снижение сопротивления воздействию нагрузки |

Как видите, количество и разнообразие дефектов достаточно большое. Именно поэтому важно понимать причины их появления, чтобы вовремя их устранить или предотвратить.

Причины появления дефектов сварных соединений: в чём искать корень проблемы

Все дефекты обычно можно разделить на несколько больших групп по причине их возникновения. Это ошибки в технологии сварки, неправильная подготовка и качество материалов, человеческий фактор и состояние оборудования. Рассмотрим подробнее каждую из этих групп.

Технологические ошибки при сварке

Неверный выбор режима сварки — частая причина дефектов. Например, слишком высокая или низкая сила тока, неправильная скорость перемещения сварочной горелки, неподходящий тип электрода или проволоки могут привести к непровару, подрезам, пористости и трещинам. Например, слишком быстрое охлаждение шва вызывает внутренние напряжения, из-за которых появляются трещины.

Ещё одна распространённая проблема — неправильное направление электродуги. Если электрод ведётся под неправильным углом или слишком далёко от поверхности, расплавленный металл плохо распределяется, а шов получается дефектным. В результате часто возникает непровар, который потом нельзя будет выявить без специального контроля.

Плохая подготовка соединяемых поверхностей

Если перед сваркой не удалить ржавчину, масло, краску или грязь, эти загрязнения могут стать причиной пористости и других дефектов. Поверхности должны быть тщательно очищены и обезжирены, чтобы шов получился качественным. Также очень важно правильно обработать кромки — например, сделать фаску нужного угла. Часто качество шва зависит именно от того, насколько качественно была проведена подготовка к сварке.

Некачественные материалы и оборудование

Использование некачественных электродов, сварочной проволоки, газов или самих металлов часто становится «слабым звеном» в конструкции. Старая или неправильно хранённая расходка чуть ли не гарантирует появление пор и трещин. Кроме того, изношенное или неправильно настроенное сварочное оборудование может создавать нестабильную дугу и приводить к неплавлению металла.

Человеческий фактор

Ошибки сварщика — это, пожалуй, самая частая причина появления дефектов. Даже при наличии современного оборудования и качественных материалов неправильная техника ведения шва, невнимательность и усталость могут негативно сказаться на качестве сварки. Не зря в промышленности уделяют большое внимание обучению и сертификации сварщиков.

Методы контроля качества сварных соединений

Чтобы ошметки дефектов не приводили к серьёзным авариям и поломкам, существует ряд методов контроля сварных соединений. Контроль помогает выявить скрытые дефекты и предотвратить эксплуатацию небезопасных конструкций. Рассмотрим основные из них.

Визуальный контроль

Самый простой и доступный метод — осмотр сварного шва невооружённым глазом или с помощью увеличительных приборов. Он позволяет выявить видимые дефекты, такие как трещины, подрезы, поры на поверхности, непровары. Визуальный контроль часто проводится сразу после окончания сварки, чтобы сразу исправить недочёты.

Ультразвуковой контроль (УЗК)

Этот метод основан на прохождении ультразвуковых волн через материал. Они отражаются от дефектов, что позволяет определить их размер и местоположение. УЗК надёжен, позволяет обнаружить внутренние поры и трещины на ранних стадиях. Однако проведение ультразвукового контроля требует специального оборудования и квалифицированных специалистов.

Рентгенографический контроль

Использование рентгеновских лучей для проверки шва даёт возможность увидеть внутренние дефекты без разрушения конструкции. Рентгенографический контроль выявляет непровары, поры и другие дефекты, которые недоступны визуальному осмотру. Но метод достаточно дорогой и требует строгих мер безопасности.

Магнитопорошковый контроль

Этим методом проверяют детали из ферромагнитных материалов. На поверхность наносится магнитный порошок, который собирается в местах дефектов — трещин, подрезов. Магнитопорошковый контроль прост в применении и эффективен для поверхностных дефектов.

Как избежать дефектов сварных соединений: рекомендации и практические советы

Ещё лучше, если удастся заранее предотвратить появление дефектов. Вот несколько основных советов, которые помогут повысить качество сварки и снизить риск возникновения проблем.

Правильная подготовка и очистка поверхности

Перед сваркой очень важно сделать тщательную очистку кромок и рабочих деталей. Снять всю грязь, ржавчину, масло, старую краску. Если используются толстые металлы, желательно выполнить правильную фаску под заданным углом, чтобы обеспечить полноценное проплавление шва.

Выбор правильных материалов и расходных элементов

Используйте только качественные электроды, проволоку и защитные газы, рекомендованные для конкретного типа металла и технологии сварки. Не стоит экономить на расходных материалах — это самое частое упущение, которое приводит к неисправимым дефектам.

Регулярная проверка и настройка сварочного оборудования

Перед началом работы проводится осмотр и регулировка сварочного аппарата. Проверьте подачу проволоки, подачу газа, настройку тока и напряжения. При необходимости оборудование обслуживается, чтобы обеспечить стабильность процесса.

Соблюдение технологического режима сварки

Очень важно точно следовать рекомендациям по режиму сварки: выбирать правильную силу тока, скорость подачи электрода, угол наклона, интервал между шовными проходами. Это поможет избежать перегрева металла, переливов и неполного провара.

Обучение и повышение квалификации сварщиков

Человеческий фактор является ключевым, поэтому инвестируйте время и ресурсы в обучение персонала. Практические тренировки, повышение квалификации и сертификация помогут свести к минимуму ошибки и повысить общее качество работ.

Таблица распространённых дефектов и способы их устранения

| Дефект | Основные причины | Методы устранения |

|---|---|---|

| Поры | Влажный электрод, загрязнение поверхности | Тщательная очистка, использование свежих электродов, соблюдение режима сварки |

| Трещины | Перегрев, быстрый отвод тепла, напряжения | Оптимизация режима, подогрев металла перед сваркой, правильное охлаждение |

| Непровар | Недостаток тепла, неправильный угол электрода | Правильный выбор параметров, корректировка техники сварки |

| Подрез | Слишком высокий ток, неправильный угол | Регулировка тока, изменение угла наклона электрода |

Важность своевременного обнаружения и ремонта дефектов сварных соединений

Если дефекты не обнаружить вовремя, они могут привести к серьёзным последствиям — от снижения долговечности изделий до полного разрушения критических конструкций. В промышленности это особенно опасно, так как может привести к авариям, человеческим жертвам и значительным финансовым потерям.

Регулярный контроль сварных швов и качественный ремонт мелких дефектов продлевают срок эксплуатации оборудования. В некоторых случаях дефекты устраняются путём дополнительной сварки или механической обработки шва. Главное — не игнорировать проблему и обеспечить качественный контроль на всех этапах производства.

Заключение

Дефекты сварных соединений — это не просто технические неприятности, а потенциальные угрозы безопасности и долговечности целых конструкций. Чтобы избежать подобных проблем, необходимо внимательно подходить к подготовке материалов, выбору режима сварки, качеству расходных элементов и, конечно, квалификации сварщика. Современные методы контроля позволяют выявлять даже скрытые дефекты и устранять их на ранних стадиях, что существенно повышает надёжность соединений.

Если вы работаете со сваркой или планируете заниматься этим вручную, помните: качество всегда начинается с мелочей — чистота поверхности, режим работы аппарата и внимательность к деталям. Всё это поможет создавать прочные, надёжные сварные соединения без дефектов, которые будут служить долгие годы и не подведут в самый ответственный момент.