SQLITE NOT INSTALLED

Introduction : pourquoi la préparation compte autant que la soudure elle‑même

Si vous soudez pour la première fois ou si vous avez des années d’expérience, vous savez sans doute que la qualité d’une soudure commence bien avant que l’arc ne jaillisse ou que le fil ne touche la pièce. Préparer les métaux avant soudage — par le nettoyage, l’élimination des contaminants et le chanfreinage des arêtes — conditionne la pénétration, la fusion, l’absence de défauts et la durabilité de l’assemblage. Dans cet article je vous emmène pas à pas : pourquoi ces opérations sont nécessaires, quelles méthodes utiliser selon le matériau et le procédé de soudage, comment appliquer des paramètres pratiques, quels outils choisir, et quelles vérifications réaliser avant de souder. On adopte un ton concret, plein d’exemples et de conseils d’atelier pour que vous puissiez agir avec efficacité et sécurité.

Les enjeux du nettoyage avant soudage

Avant toute chose, imaginez deux tôles : l’une propre, l’autre couverte d’huile, de rouille et de peinture. Même si la même opération de soudage est réalisée, le résultat peut être totalement différent : porosités, inclusions, manque de fusion, projections excessives, et même fissures. Le nettoyage avant soudage vise à supprimer tout ce qui empêche le métal de fusionner correctement ou qui réagit pendant la chauffe. Parmi les contaminants les plus fréquents on trouve : huile et graisse, oxydes (suintement d’échelle), peinture et vernis, résidus de coupe, sel et humidité. Ces matières peuvent produire des gaz (favorisant la porosité), générer des inclusions non métalliques, influencer la chimie locale ou perturber l’apport métallique.

Un autre enjeu est la sécurité et la santé : peindre ou souder sur des couches organiques peut dégager des fumées toxiques. Enfin, un nettoyage soigné facilite l’ajustage et le contrôle dimensionnel, ce qui réduit les retouches et les reprises.

Les méthodes de nettoyage : quand et comment les appliquer

Le choix de la méthode dépend du type de contaminant, de l’épaisseur et du type de métal, de la sensibilité du procédé de soudage et des contraintes de production (coût, délai, environnement). Voici les méthodes les plus usuelles, expliquées simplement :

1) Nettoyage mécanique

Le nettoyage mécanique regroupe le décapage, le brossage, le meulage léger et le grenaillage. C’est efficace pour enlever l’oxyde de surface (échelle), la peinture ou les résidus collés. On l’utilise souvent en préparation finale après un dégrossissage.

– Brosses métalliques (manuelles ou montées sur meuleuse) : rapides pour enlever salissures et écailles. Attention aux projections et à la sensibilité du métal à la perte d’épaisseur.

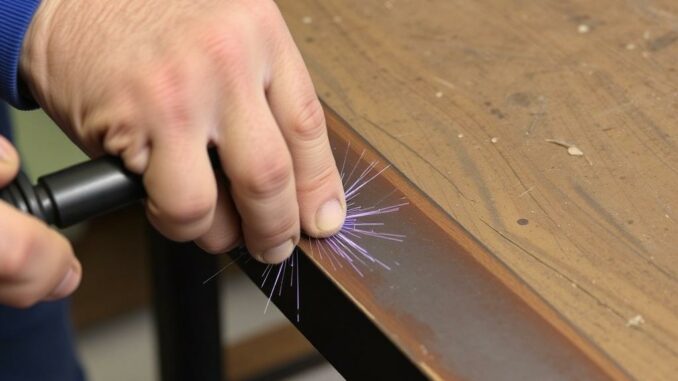

– Meulage léger / meuleuse d’angle : utile pour enlever peinture localement et créer un chanfrein.

– Grenaillage / microbillage : excellent pour décaper complètement et préparer une rugosité pour un enrobage ultérieur (peinture, zingage). Plus coûteux mais très propre.

2) Nettoyage chimique

Le nettoyage chimique comprend les décapants acides (pour enlever l’oxyde), les dégraissants alcalins et les solvants organiques. C’est puissant mais demande des précautions : ventilation, EPI, neutralisation des effluents.

– Dégraissants alcalins ou solvants : très efficaces pour huiles et graisses. Utiliser un rinçage adapté pour éviter résidus.

– Décapants acides (pickling) : pour acier inoxydable et aciers au carbone, enlever l’oxyde et la passivation. Exige neutralisation et rinçage abondant.

– Solutions à base d’acide nitrique + fluorhydrique (pour inox) : puissantes mais dangereuses ; réservées aux professionnels formés.

3) Nettoyage thermique

Le chauffage pour brûler les contaminants organiques (vernices, peintures) peut être utilisé mais attention aux fumées toxiques. Le brûlage préalable n’est pas conseillé dans des espaces confinés sans extraction.

4) Nettoyage par ultrasons

Idéal pour petites pièces ou pièces à géométrie complexe, surtout pour huiles et particules. Les bains ultrasoniques dissolvent et éliminent les contaminants sans agresser le métal. Limité par la taille et le coût initial.

5) Nettoyage par jet d’abrasif (sablage, grenaillage, microbillage)

Très efficace pour enlever complètement oxydes, peinture et calamine. À privilégier pour grandes pièces et lorsque l’on souhaite une surface uniforme. Nécessite filtration des abrasifs, protection et parfois masquage des zones à ne pas attaquer.

Choisir la bonne méthode : tableau récapitulatif

| Contaminant / Situation | Méthode recommandée | Avantages | Inconvénients |

|---|---|---|---|

| Huiles, graisses | Dégraissage alcalin ou solvants, bain ultrason | Rapide, efficace | Gestion des effluents, ventilation |

| Échelle, oxydes | Sablage / grenaillage, meulage, brossage | Retire oxydes tenaces, prépare la surface | Perte d’épaisseur, poussières |

| Peinture, vernis | Décapage chimique, meulage, sablage | Très propre | Substances toxiques, temps |

| Inox : passivation / calamine | Pickling doux, brossage non-contaminant | Restitue l’inox, empêche corrosion | Produits dangereux, coûts |

| Petites pièces ou géométries complexes | Bain ultrasonique | Uniforme, profond | Limite de taille, coût |

Le chanfrein : qu’est‑ce que c’est et pourquoi le faire ?

Le chanfrein (ou préparation d’arête) consiste à façonner l’extrémité des bords à assembler pour créer un profil favorable à la pénétration et au dépôt du métal d’apport. On parle d’angles, de racine (root face), de jeu (root gap) et de type de gorge (V, double V, U, J, etc.). Sans chanfrein adapté, la soudure risque manque de pénétration, défauts d’arête, poche de racine ou soudure trop superficielle.

Les raisons principales de chanfreiner :

– Permettre une pénétration correcte pour épaisseur supérieure à une certaine valeur (généralement >3–4 mm selon le procédé).

– Contrôler la quantité de métal d’apport.

– Faciliter le contrôle de la géométrie et des distorsions.

– Permettre un accès adéquat pour le cordon (surtout en position difficile).

Types de chanfreins courants

– Chanfrein en V simple (single V) : angle unique, souvent utilisé pour tôles moyennes.

– Chanfrein en double V (double bevel) : utile pour pièces épaisses et pour équilibrer les distorsions.

– Gorge J et U : réduisent la quantité d’usinage à enlever tout en offrant une bonne pénétration, courants en soudage TIG/SAW.

– Biseau à 45° ou 30°, selon spécifications et procédé.

Paramètres importants

– Angle de chanfrein (β) : détermine l’ouverture ; typiquement 30°–60° par face.

– Jeu (root gap) : espace entre les deux bords ; permet la pénétration de la racine.

– Face de racine (root face / land) : épaisseur de métal restante à la racine ; influence la pénétration et la facilité de mise en place.

Choisir le chanfrein selon le procédé de soudage

Chaque procédé a des caractéristiques thermiques et de dépôt différentes, ce qui influe sur le type de préparation.

| Procédé | Épaisseur habituelle | Angle de chanfrein recommandé | Root gap / Root face |

|---|---|---|---|

| TIG (GTAW) | 1–8 mm | 30°–45° | Root gap faible (0–1 mm), root face 0–1 mm |

| MIG/MAG (GMAW) | 2–25 mm | 30°–60° | 0,5–2 mm gap, root face 0–1,5 mm |

| Baguette (SMAW) | 3–20 mm | 45°–60° | 0,5–3 mm gap, root face 0–2 mm |

| SAW (submerged arc) | 6–50 mm | 30°–60° | Gap selon spécif., souvent plus important pour cordons multiples |

Ces valeurs sont indicatives : toujours se référer aux spécifications du client, aux normes (par ex. EN, ASME) et aux recommandations du fournisseur de matériau et d’électrode.

Méthodes de réalisation de chanfrein

Le choix de la méthode dépend de l’épaisseur, de la production et de la précision requise.

- Mécaniquement : meuleuse d’angle, fraiseuse, bouterolle, disque à tronçonner. Avantage : souplesse et faible coût initial. Inconvénient : risque de surchauffe et de bavures.

- Par oxycoupage (oxyacétylénique) : adapté aux aciers, rapide pour grosses pièces mais laisse une zone affectée thermiquement (combustion) qu’il faudra nettoyer.

- Par plasma ou découpe au laser : très précis, bord plus propre, pour production et pièces critiques. Coût d’équipement élevé mais qualité supérieure.

- Chanfreineuse portative : machines spéciales qui produisent un biseau régulier, utiles pour la production en série.

Conseils pratiques pour chanfreiner

– Mesurez et marquez précisément avant toute opération.

– Travaillez par passes pour éviter de surchauffer la zone.

– Après oxycoupage, éliminez les traînées d’oxydation et les éventuels entailles au meulage.

– Conservez un dernier nettoyage local avant soudage pour retirer les résidus.

Étapes pas à pas : préparation standard avant soudage

Je vous propose une procédure opérationnelle que j’ai souvent vue en atelier ; adaptez selon contexte et normes.

- Inspection initiale : vérifier plan, spécification de soudage, matériaux, tolérances et types d’apport.

- Découpage / mise à longueur : couper les pièces selon plan en laissant liaison pour contrôle futur.

- Marquage et contrôle géométrique : tracer la ligne de chanfrein, vérifier la perpendicularité et l’écartement.

- Dégraissage grossier : éliminer huile et graisse au chiffon imbibé de dégraissant approprié.

- Détermination du type de chanfrein : choisir angle, root gap et root face selon procédé.

- Réalisation du chanfrein : meulage, chanfreineuse, oxycoupage ou laser selon besoins.

- Nettoyage final : sablage léger, brossage ou dégraissage final ; s’assurer qu’il n’y a pas de poussière ou de produits résiduels.

- Montage et contrôle de l’écartement : ajuster les brides, pinces, cales ; vérifier le jeu de racine.

- Pré-soudage : pointage/tack welds pour maintenir l’assemblage ; inspecter visuellement les racines et l’alignement.

- Soudures finales : appliquer la séquence de soudage prévue, contrôler la chaleur et les passes.

- Contrôles qualité complémentaires : radioscopie, ultrason, ressuage selon criticité.

Outils et équipements utiles pour nettoyage et chanfrein

Voici une liste pratique d’outils fréquemment utilisés en atelier, avec leurs usages :

- Meuleuse d’angle avec disques adaptés (abrasif, diamant pour inox) — chanfreinage et désoxydation manuelle.

- Chanfreineuse portative — production régulière de biseaux.

- Brosse métallique (manuelle ou montée) — nettoyage local d’oxydes.

- Sablage/jet d’abrasif — décapage complet.

- Bain de nettoyage / dégraissage — préparation chimique.

- Bain ultrasonique — pièces petites et délicates.

- Découpe plasma / laser — chanfrein précis et répétable pour grandes séries.

- Balais d’acier inoxydable (pour inox) — éviter la contamination par carbone.

- Gants, lunettes, écran facial, protection respiratoire — indispensable !

Sécurité et environnement

Vous ne pouvez pas séparer performance et sécurité. Le nettoyage chimique implique des risques d’incendie, d’inhalation et d’incidents environnementaux. Le sablage produit des poussières, et le meulage projette des étincelles. Quelques règles simples :

– Ventilation adéquate : extraction localisée pour fumées et solvants.

– EPI : gants résistants aux produits chimiques, lunettes, écran facial, respirateur adapté (cartouches ou P3 selon poussières/fumées).

– Stockage sûr des solvants et neutralisation des effluents.

– Formation des opérateurs au maniement des produits acides ou alcalins (fiches de données de sécurité).

– Contrôle des risques thermiques lorsqu’on oxycoupe ou meule : éviter les zones inflammables à proximité.

Contrôle qualité après préparation

Une préparation réussie doit être vérifiée avant d’engager la soudure. Les contrôles classiques :

– Inspection visuelle : propreté, absence d’huile, angle et dimension du chanfrein, ébavurage.

– Mesure du jeu de racine et du root face avec cales ou jauges.

– Test à la solvantation / test de course : pour déceler résidus de graisse.

– NDT pré-soudage (si requis) : ressuage sur zones critiques, contrôle de la pénétration d’un primer, etc.

– Fiches d’acceptation et traçabilité des opérations (recommandé en production).

Erreurs fréquentes à éviter

Il est utile de connaître les erreurs récurrentes pour ne pas les reproduire :

- Souder sans dégraisser : provoque porosités et inclusions.

- Chanfreinage trop agressif qui enlève trop d’épaisseur inutilement.

- Utiliser une brosse en acier ordinaire sur de l’inox (contamination carbone → corrosion).

- Ne pas neutraliser un produit chimique après pickling, laissant résidus acides.

- Fixation insuffisante des pièces avant soudage (déformations, mauvais alignement).

Optimisation et productivité

Pour les ateliers, préparer efficacement les pièces sans sacrifier la qualité est clé. Quelques leviers :

– Standardiser les paramètres de chanfrein pour lots similaires (angles, jeux) et utiliser gabarits.

– Investir dans une chanfreineuse portative si gros volumes : retour sur investissement rapide.

– Mettre en place des postes de dégraissage centralisés avec gestion des déchets.

– Former les opérateurs pour réduire retouches et reprises.

– Intégrer contrôle pré-soudage dans la chaîne de production : économie sur les opérations de réparation.

Exemples pratiques et cas courants

– Assemblage d’une poutre en acier de 12 mm avec procédé MIG : on choisira souvent un chanfrein en V à 45° avec root gap 1–2 mm, root face 1 mm. Dégrassez la zone au dégraissant, puis meulage léger pour éliminer l’échelle si l’oxygène de coupe a été utilisé.

– Tuyauterie inox pour l’alimentaire : nettoyages chimiques doux et passivation après soudage pour éviter corrosion ; chanfrein souvent en J pour réduire enlèvement de matière.

– Réparation sur site d’un châssis peint : enlever la peinture localement avec meule, dégraisser et chanfreiner mécaniquement ; protéger le reste de la structure avant soudage.

Contrôles non destructifs utiles après soudage

Une bonne préparation réduit les défauts, mais après soudure on contrôle souvent par :

- Contrôle visuel : premier filtre.

- Ressuage (dye penetrant) : détection de fissures superficielles

- Ultrasons (UT) : détection de défauts internes, utile pour soudures critiques.

- Radiographie : validée pour certains assemblages pressurisés.

Combiner un bon nettoyage et chanfrein avec un contrôle NDT approprié assure la conformité aux spécifications.

Fiches pratiques : check‑lists et gabarits

Voici une check‑list rapide à imprimer et garder à l’atelier :

- Plan et spécifications disponibles ?

- Matériaux identifiés et compatibles ?

- Type de chanfrein et dimensions définies ?

- Outils et consommables prêts (dégraissant, disque, chanfreineuse) ?

- Zone nettoyée (pas d’huile, poussière, peinture) ?

- Gabarit de chanfrein utilisé ?

- Fixation et calage des pièces vérifiés ?

- Points de tack réalisés et vérifiés ?

Et un petit tableau de gabarit recommandé (exemple):

| Epaisseur matériau | Type de chanfrein | Angle total | Root face | Root gap |

|---|---|---|---|---|

| 1–3 mm | Prearrangement (bords plats) | N/A | 0 | 0 |

| 3–8 mm | V simple | 60°–90° | 0–1 mm | 0,5–1 mm |

| 8–20 mm | V / double V | 60°–90° | 1–2 mm | 1–3 mm |

| >20 mm | U / J / double beveled | Selon spécif. | 1–3 mm | 2–5 mm |

Conseils de terrain : petits détails qui font la différence

– Sur inox, préférez brosses en acier inox pour éviter contamination carbonée ; après meulage, nettoyez à l’acétone ou isopropanol.

– Lors d’oxycoupage, enlevez l’évangile (surtout sur bain de précision) et repassez au meulage si nécessaire pour éliminer zones fragilisées.

– Pour soudage en position, des chanfreins plus ouverts facilitent l’accès mais augmentent la quantité de métal d’apport ; adaptez‑vous.

– Si vous rencontrez porosité malgré nettoyage, vérifiez l’humidité ambiante et le séchage des électrodes/fils.

– Conservez une documentation photo des montages et préparations : utile pour retours clients et analyses de défaut.

Quand faire appel à un spécialiste

Certaines situations demandent l’intervention d’un expert : matériaux spéciaux (alliages exotiques), pièces critiques (réservoirs sous pression, aérospatial), spécifications strictes (ASME, PED), traitements thermiques post‑soudage requis. Un spécialiste pourra préconiser un plan de soudage (WPS), définir les paramètres de préchauffage, de post‑chauffage, et valider les NDT.

Résumé rapide avant d’entamer le travail

– La propreté et la géométrie de l’arête conditionnent la qualité de la soudure.

– Choisissez la méthode de nettoyage selon le contaminant et les contraintes (sécurité, coût).

– Adaptez le chanfrein au procédé de soudage et à l’épaisseur.

– Utilisez des outils adaptés et sécurisez l’environnement de travail.

– Vérifiez et documentez avant de souder pour réduire reprises.

Conclusion

Préparer les métaux avant soudage par un nettoyage approprié et un chanfreinage bien pensé n’est pas une perte de temps : c’est l’assurance d’une soudure robuste, d’une production maîtrisée et d’une sécurité accrue. En appliquant des méthodes simples — dégraissage adapté, élimination des oxydes, choix du type de chanfrein selon le procédé, utilisation d’outils appropriés et vérifications systématiques — vous réduirez les défauts, gagnerez du temps sur les retouches et protégerez la santé des opérateurs. Chaque atelier peut améliorer sa productivité en standardisant les procédures, en investissant dans des équipements ciblés (chanfreineuse, banc de dégraissage, outils de mesure) et en formant les équipes aux bonnes pratiques. Enfin, n’oubliez pas que la conformité aux normes et la traçabilité des opérations sont essentielles pour les assemblages critiques : documentez vos préparations, contrôles et résultats pour garantir la qualité à long terme.