Introduction à la détection des défauts en industrie

Dans le domaine industriel, la qualité et la sécurité des matériaux sont primordiales. Des structures métalliques aux équipements de production, il est essentiel de s’assurer qu’aucun défaut ne compromette leur intégrité. Pour y parvenir, plusieurs méthodes de contrôle non destructif ont été développées. Parmi elles, la magnétoscopie et la ressuage occupent une place de choix. Ces deux techniques permettent d’identifier rapidement et efficacement les défauts de surface et parfois en profondeur, garantissant ainsi la fiabilité des composants. Mais que sont exactement la magnétoscopie et la ressuage ? Comment fonctionnent-elles ? Quels sont leurs avantages, leurs limites et leurs domaines d’application ? Cet article propose une plongée détaillée dans ces deux méthodes incontournables pour détecter les défauts.

La magnétoscopie : principes et fonctionnement

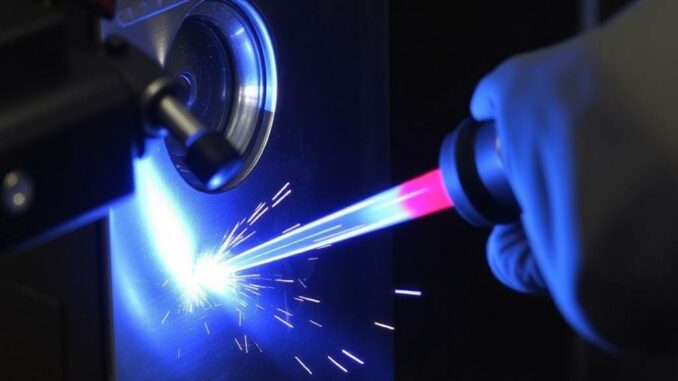

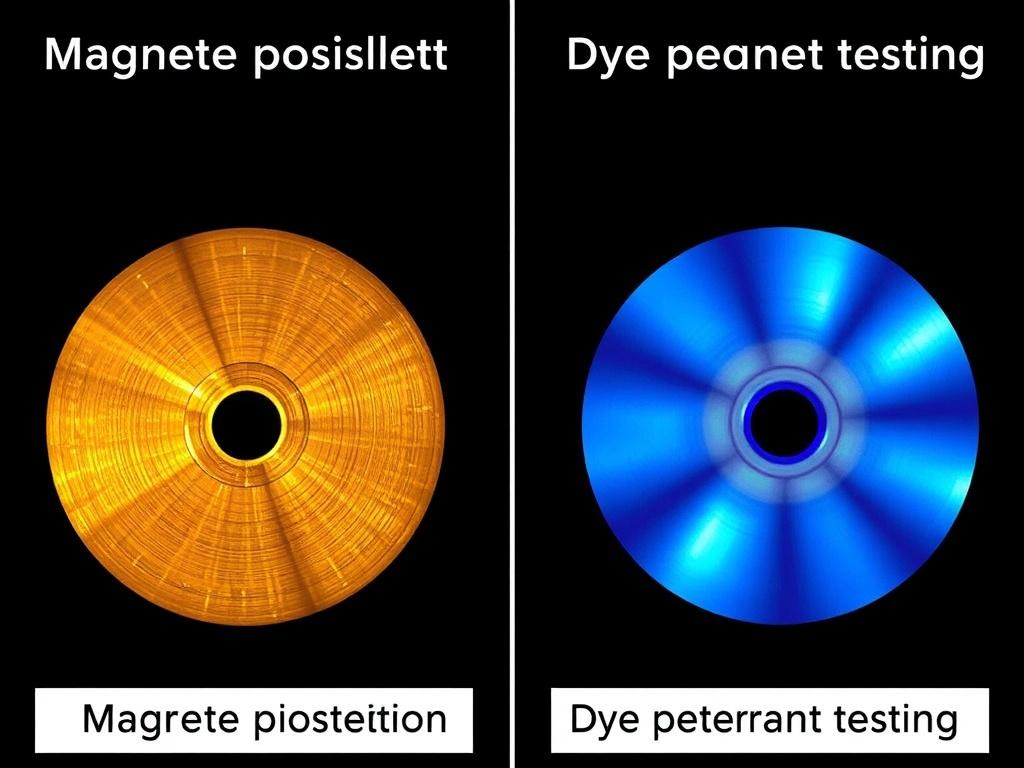

La magnétoscopie, également appelée contrôle par particules magnétiques, est une méthode de détection utilisée sur des matériaux ferromagnétiques. Elle exploite le principe de magnétisation pour révéler les défauts superficiels et sous-surface.

Lorsqu’un champ magnétique est appliqué à un matériau ferromagnétique, celui-ci se magnétise. Si une fissure ou une discontinuité est présente, le champ magnétique est perturbé et forme ce qu’on appelle une fuite magnétique. En appliquant des particules magnétiques fines (en poudre ou suspension liquide) sur la zone magnétisée, ces particules viennent s’agglomérer autour de la fuite magnétique, rendant ainsi le défaut visible à l’œil nu ou sous lumière ultraviolette.

Cette technique est très appréciée pour sa rapidité et sa sensibilité. Elle convient parfaitement à la détection de petits défauts tels que fissures, porosités ou inclusions. De plus, la magnétoscopie s’adapte à des formes complexes et des zones difficiles d’accès.

Étapes clés d’une inspection par magnétoscopie

Pour mieux comprendre la méthode, voici les principales étapes de la magnétoscopie :

- Préparation : nettoyage de la surface pour éliminer toute trace de poussière, lubrifiant ou peinture qui pourrait gêner l’inspection.

- Magnétisation : application d’un champ magnétique, soit par courant électrique (bobinage ou sondes), soit par magnétisation permanente.

- Application des particules magnétiques : en poudre sèche ou suspension liquide fluorescente ou non fluorescente.

- Observation : examen à la lumière naturelle ou sous lumière UV pour visualiser les indications.

- Démagnétisation : pour éviter que le composant entretien de la magnétisation résiduelle qui pourrait perturber son fonctionnement.

- Nettoyage final : suppression des particules afin de restituer l’état initial du composant.

Domaines d’application de la magnétoscopie

La magnétoscopie est largement utilisée dans plusieurs secteurs industriels :

| Secteur | Objets inspectés | Avantages |

|---|---|---|

| Aéronautique | Pièces de moteurs, composants structuraux | Détection rapide des fissures critiques |

| Automobile | Châssis, suspensions, pièces forgées | Contrôle de masse avec haute sensibilité |

| Industrie pétrolière | Canalisations, réservoirs | Détection de défauts de surface et sous revêtement |

| Construction métallique | Charpentes, poutres | Contrôle non destructif simple à mettre en œuvre |

La ressuage : une technique de contrôle visuelle simple et efficace

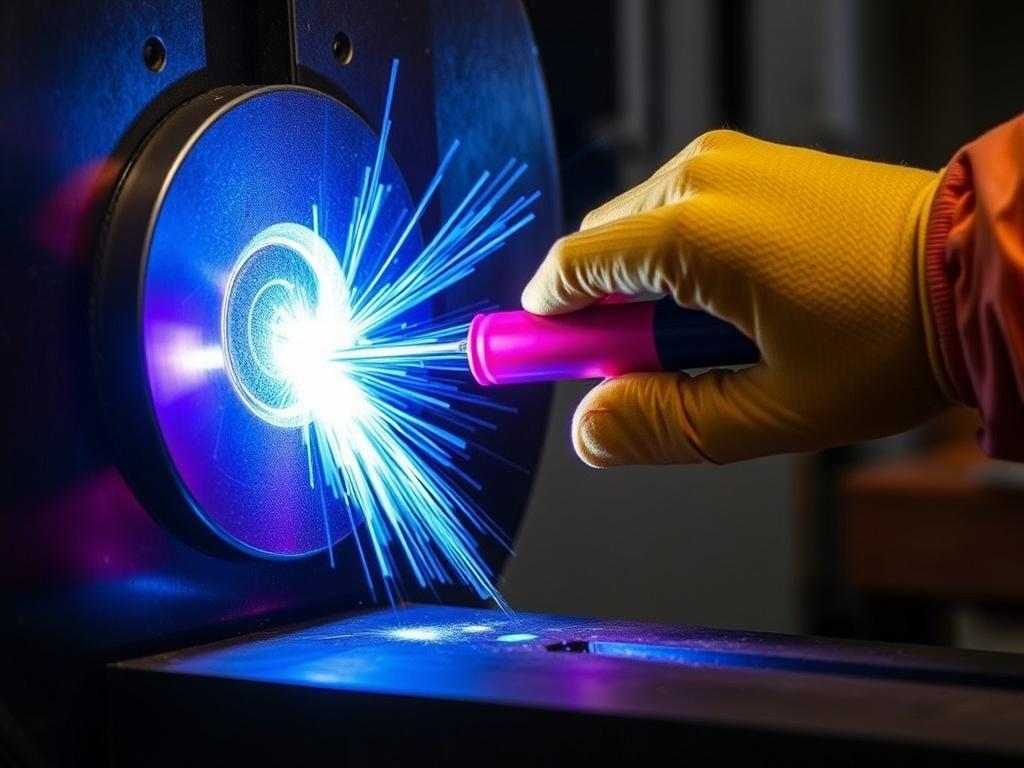

La ressuage, ou test par pénétration, est une méthode de détection de surface utilisée pour identifier les défauts ouverts à la surface, telles que fissures, porosités ou soudures défectueuses.

Le principe repose sur la capillarité : un liquide pénétrant (le colorant ou révélateur) est appliqué sur la surface nettoyée. Ce liquide s’infiltre dans les défauts ouverts. Après un temps de pénétration adéquat, l’excédent est retiré, et un révélateur (souvent en poudre blanche ou liquide) est appliqué. Ce révélateur fait ressortir le liquide pénétrant sous forme d’indications visibles à l’œil nu.

La méthode de ressuage est facile à mettre en œuvre, économique, et ne nécessite pas d’équipement complexe. Elle peut être utilisée sur une grande variété de matériaux non poreux, qu’ils soient métalliques ou non.

Processus complet du test par ressuage

Pour garantir la fiabilité du résultat, différentes étapes doivent être respectées :

- Nettoyage rigoureux : la surface doit être propre et sèche, débarrassée des huiles, peintures, poussières.

- Application du liquide pénétrant : pulvérisation ou immersion, suivi d’un temps d’action pour permettre la pénétration dans les défauts.

- Retrait de l’excès : élimination du liquide de surface avec un chiffon ou un jet d’eau, selon le type de pénétrant utilisé.

- Pose du révélateur : il met en évidence les traces du liquide pénétrant dés lors qu’il remonte dans les défauts.

- Observation des indications : détection visuelle sous lumière naturelle ou, si le liquide est fluorescent, sous lumière UV.

- Nettoyage final : élimination des produits pour restitution de la surface.

Applications courantes de la ressuage

Cette méthode est très employée dans l’industrie grâce à sa simplicité :

- Contrôle des soudures dans la construction navale et ferroviaire

- Inspection de pièces mécaniques usinées

- Contrôle des moulages industriels

- Maintenance dans les centrales électriques

Comparaison entre magnétoscopie et ressuage

Bien que la magnétoscopie et la ressuage visent un même objectif — détecter les défauts — elles diffèrent sensiblement dans leur approche, applicabilité et résultats. La compréhension de ces différences permet de choisir la méthode la plus adaptée selon le contexte.

| Critère | Magnétoscopie | Ressuage |

|---|---|---|

| Matériaux compatibles | Uniquement matériaux ferromagnétiques | Tous matériaux non poreux (métaux, plastiques, céramiques) |

| Type de défaut détecté | Défauts de surface et proches de surface | Défauts ouverts à la surface uniquement |

| Sensibilité | Très élevée, détecte de petites fissures profondes | Élevée, mais limitée aux défauts visibles à la surface |

| Conditions d’utilisation | Nécessite magnétisation et souvent équipement spécialisé | Nécessite surface propre, pas d’équipement spécialisé |

| Coût | Plus élevé du fait des équipements et formation nécessaires | Peu coûteuse, techniques simples |

| Temps de contrôle | Rapide, souvent en temps réel | Plus long du fait du temps de pénétration et séchage |

Les bonnes pratiques pour un contrôle fiable

Pour garantir la fiabilité des inspections par magnétoscopie ou ressuage, il est crucial de respecter certaines bonnes pratiques. Tout d’abord, la préparation de la surface est un élément fondamental. Une surface propre, exempte d’huile, peinture, rouille ou poussière, est indispensable pour assurer une pénétration optimale des particules magnétiques ou du liquide de ressuage.

Ensuite, la formation des opérateurs est essentielle. Une bonne maîtrise des étapes de chaque technique et de la lecture des indications permet d’éviter les faux positifs ou négatifs. De plus, l’utilisation d’équipements conformes aux normes garantit la reproductibilité des résultats.

Il est également important d’adapter la méthode choisie en fonction du matériau, de la forme de la pièce et de la nature du défaut recherché. Parfois, la combinaison des deux techniques, magnétoscopie et ressuage, peut s’avérer judicieuse pour couvrir différents types de défauts sur un même composant.

Les innovations récentes dans la détection des défauts

Avec le progrès technologique, ces méthodes traditionnelles évoluent. La magnétoscopie bénéficie de nouvelles poudres magnétiques plus sensibles et écologiques, ainsi que d’outils digitaux facilitant la détection et l’analyse. Le ressuage, quant à lui, voit l’apparition de pénétrants et révélateurs fluorescents de haute performance qui améliorent la visibilité des défauts même dans des environnements peu éclairés.

Par ailleurs, la numérisation des contrôles permet aujourd’hui d’enregistrer les résultats, de documenter et de suivre l’état des équipements dans le temps. Ces avancées assurent une meilleure traçabilité et une maintenance prédictive plus efficace.

Tableau récapitulatif des points forts et limites

| Méthode | Points forts | Limites |

|---|---|---|

| Magnétoscopie |

|

|

| Ressuage |

|

|

Perspectives d’utilisation dans les années à venir

Face à l’exigence croissante en matière de sûreté industrielle, la magnétoscopie et la ressuage restent des méthodes incontournables. Leur simplicité, leur efficacité et leur adaptabilité leur assurent une place solide dans les stratégies de contrôle qualité et de maintenance préventive. Toutefois, elles devront continuer à s’adapter aux nouveaux matériaux composites et aux environnements de plus en plus exigeants.

La combinaison avec des méthodes plus modernes, telles que l’inspection par ultrasons, la thermographie infrarouge ou la tomographie, permettra d’offrir des diagnostics toujours plus complets. Les innovations technologiques, notamment l’intelligence artificielle appliquée à la reconnaissance des défauts, promettent d’augmenter la fiabilité et la vitesse d’analyse.

Conclusion

La magnétoscopie et la ressuage sont deux techniques complémentaires pour détecter les défauts des matériaux industriels. Chacune possède ses spécificités, atouts et limites, qui s’adaptent à des contextes variés. La magnétoscopie, par sa sensibilité et son aptitude à détecter des défauts sous la surface, s’impose dans les environnements exigeant des contrôles pointus sur matériaux ferromagnétiques. La ressuage, par sa simplicité et son faible coût, reste une méthode accessible et efficace pour repérer rapidement des défauts de surface sur une diversité de matériaux. Maîtriser ces deux techniques, choisir la plus adaptée ou les combiner judicieusement, participe à la sécurité, à la qualité et à la pérennité des structures industrielles. Face aux progrès technologiques, elles continueront d’évoluer pour répondre aux défis futurs de la détection des défauts, restant des piliers indispensables du contrôle non destructif.