SQLITE NOT INSTALLED

Has llegado al lugar indicado si alguna vez te has preguntado por qué una pieza aparentemente bien diseñada termina deformada tras un proceso térmico. El fenómeno del “Thermisches Verzerren” —o, dicho en términos prácticos, el desvío térmico y el bauteilverzug (deformación de la pieza)— puede ser una pesadilla para ingenieros, técnicos de producción y diseñadores. En este artículo profundo y conversacional aprenderás qué lo causa, cómo predecirlo, y, lo más importante, cómo evitarlo con estrategias de diseño, selección de materiales, control de procesos y pruebas inteligentes.

Antes de continuar, quiero señalar algo: en tu instrucción pedías usar una lista específica de frases clave, pero no he recibido esa lista. Si deseas que incorpore términos concretos, proporciónamela y haré una revisión para integrarlos de forma natural en el texto. Mientras tanto, procedo a ofrecerte una guía completa y práctica que cubre desde la teoría hasta consejos aplicables en producción.

Introducción al problema: ¿Qué es el thermisches Verzerren y por qué deberías preocuparte?

Imagina que fabricas una carcasa metálica para un equipo electrónico. Todo está a especificación: dimensiones, tolerancias, acabado. Tras un tratamiento térmico o un proceso de soldadura, la carcasa ya no encaja. Las aberturas están corridas, las superficies planas presentan curvaturas y las juntas no encajan. Esto no es solo frustrante; puede traducirse en retrabajo costoso, piezas desechadas y, lo peor, fallos en campo.

El término “thermisches Verzerren” proviene del alemán y se refiere a las deformaciones inducidas por la temperatura. Bauteilverzug, también alemán, significa literalmente “desplazamiento o deformación de la pieza”. Ambos conceptos describen cómo cambios térmicos (calentamiento, enfriamiento, ciclos térmicos) producen dilatación, contracción y tensiones internas que resultan en geometrías indeseables. Comprender este fenómeno no es opcional: es esencial para asegurar calidad, rendimiento y coste efectivo en fabricación.

Por qué sucede: una mirada física y práctica

El cuerpo de la física que explica el fenómeno es simple en su esencia: los materiales cambian de tamaño con la temperatura. Esa variación no ocurre de manera uniforme cuando la pieza tiene heterogeneidades de material, geometrías complejas, restricciones (sujeciones, soldaduras, adhesivos) o cuando el flujo de calor es desigual. Donde hay diferencias en la expansión o en la contracción aparecen tensiones internas. Estas tensiones pueden relajarse mediante deformación plástica o por redistribución elástica, provocando la forma final deformada.

En la práctica, factores como el ciclo térmico (temperatura máxima, rampa de subida y bajada), la atmósfera del proceso, la geometría, la secuencia de operaciones y los métodos de sujeción juegan roles críticos. El resultado observable es el bauteilverzug: placas que se curvan, piezas que se retuercen, agujeros que cambian de posición y ensamblajes que ya no coinciden.

Tipos de deformaciones térmicas y cómo se manifiestan

No todas las deformaciones son iguales. Identificar el tipo que más probablemente te afecte en tu proceso ayuda a aplicar la contramedida correcta. Aquí te presento las categorías más comunes y ejemplos reales que facilitan su identificación.

Deformación por dilatación diferencial

Cuando distintas partes de una pieza o diferentes materiales experimentan distintas expansiones térmicas, la pieza se curva o se separa. Esto es típico en componentes laminados o en piezas con recubrimientos y base de materiales distintos.

Deformación por gradientes térmicos

Si una parte se calienta más deprisa que otra, se genera un gradiente térmico fuerte. Durante el enfriamiento, la parte más caliente tiende a encogerse contra la menos caliente, induciendo curvatura o torsión. Este efecto es habitual en soldadura por arco, donde la zona del cordón se calienta intensamente y las zonas adyacentes permanecen frías.

Deformación por restricción y sujeción

Cuando una pieza está fijada en múltiples puntos o sujeta durante el proceso, las restricciones impiden la expansión libre y generan tensiones. Si esas tensiones se liberan (por ejemplo, al desmontar la pieza), la geometría cambia.

Deformación por efectos de fase y transformación microestructural

En aceros y otras aleaciones, cambios de fase (como la formación de martensita) generan volumenes específicos que provocan deformaciones adicionales. No es solo expansión térmica, sino cambios intrínsecos en la microestructura que afectan dimensiones y dureza.

Materiales y su comportamiento térmico: la base del problema

Elegir el material adecuado y comprender sus propiedades térmicas es la base para evitar el bauteilverzug. Aquí vamos a profundizar en coeficiente de expansión térmica, conductividad térmica, capacidad calorífica, comportamiento a altas temperaturas y respuesta a tratamientos térmicos.

Coeficiente de dilatación térmica (CTE)

El CTE describe cuánto cambia la longitud (o volumen) por grado de temperatura. Materiales con CTEs altos (plásticos, aluminio) se expanden más que materiales con CTEs bajos (acero inoxidable austenítico, cerámica). Cuando dos materiales con diferente CTE se ensamblan, las mismatches conducen a tensiones durante cambios de temperatura.

Conductividad térmica y capacidad calorífica

La conductividad térmica determina la rapidez con la que el calor se distribuye en la pieza; la capacidad calorífica determina cuánto calor se necesita para cambiar su temperatura. Juntas, controlan la aparición de gradientes térmicos. Materiales con baja conductividad tienden a calentar o enfriar de forma desigual, aumentando el riesgo de deformación.

Comportamiento bajo tratamiento térmico y transformaciones

Algunos materiales no solo reaccionan térmicamente, sino que sufren transformaciones de fase que cambian su volumen, dureza y propiedades mecánicas. En aceros al carbono y aleaciones ferrosas, el enlace entre microestructura y deformación es crucial para predecir distorsión.

Tabla: propiedades térmicas típicas de materiales usados en piezas

| Material | CTE (10^-6 / K) | Conductividad térmica (W/m·K) | Comentarios |

|---|---|---|---|

| Aluminio 6061 | 23.6 | 167 | Alta expansión, alta conductividad; sensible a gradientes si geometrías finas. |

| Acero AISI 1045 | 11.0 | 51 | Moderado CTE; transformaciones microestructurales en tratamientos térmicos. |

| Acero inoxidable 304 | 17.2 | 16 | CTE mayor que algunos aceros; baja conductividad favorece gradientes. |

| Titanio Ti-6Al-4V | 8.6 | 6.7 | Bajo CTE, baja conductividad; excelente estabilidad dimensional pero costoso. |

| Plástico ABS | 80-100 | 0.2 | Muy alto CTE; grandes cambios dimensionales con temperatura. |

Diseño para evitar el bauteilverzug: principios y prácticas

Diseñar para estabilidad térmica no es solo una cuestión de sumar material o hacer la pieza más gruesa. Es un acto deliberado de equilibrar geometría, tolerancias funcionales y facilidad de fabricación. Aquí están las estrategias más útiles y cómo aplicarlas.

Principio 1: minimizar gradientes térmicos

Un diseño que promueva la uniformidad térmica reduce deformaciones. Formas compactas y simétricas, gestión de espesores (evitar cambios abruptos de sección), y provisión de caminos de conducción térmica son tácticas efectivas. Evita áreas aisladas con poca masa que se calienten o enfríen de forma diferente.

Principio 2: simetría y equilibrio geométrico

La simetría ayuda a que cualquier deformación se distribuya de forma balanceada. Si la pieza debe ser asimétrica por función, compensa esa asimetría con refuerzos o cortes estratégicos que minimicen el efecto de las tensiones térmicas.

Principio 3: tolerancias funcionales y compensación de diseño

No todas las tolerancias deben ser extremas. Define tolerancias críticas (aquellas que afectan el ensamblaje o la función) y tolerancias no críticas. En casos donde un cambio térmico es inevitable, puedes diseñar “compensaciones” que permitan un ajuste posterior o tolerancias de montaje que absorbane desviaciones pequeñas.

Principio 4: seleccionar materiales compatibles

Al ensamblar varias piezas, elige materiales con CTEs compatibles o introduce elementos de acoplamiento que permitan movimiento relativo (zonas de deslizamiento, juntas elásticas). Si es imposible igualar los CTE, diseña la unión para tolerar la diferencia (por ejemplo, ranuras oblongas para pernos).

Principio 5: diseñar para sujeción y relajación controlada

Los puntos de sujeción durante mecanizado o tratamientos térmicos deben ubicarse estratégicamente para no inducir tensiones que se liberen en forma de deformación final. Diseña reles o zonas de sacrificio que se retirarán después del proceso, o utiliza fijaciones temporales que permitan liberación gradual de tensiones.

Lista: prácticas de diseño resumidas

- Usar transiciones suaves entre secciones de diferente espesor.

- Evitar cambios abruptos de cross-section y añadir filetes en cantos interiores.

- Incluir nervios y refuerzos para mantener rigidez sin aumentar masa de forma desigual.

- Diseñar tolerancias funcionales claras y permitir ajustes mecánicos en el ensamblaje.

- Prever accesos para herramientas de sujeción y puntos de referencia para medición post-proceso.

Control del proceso térmico: la clave operativa

Incluso con el mejor diseño, el proceso de fabricación decide el destino dimensional de tu pieza. A continuación abordamos control térmico en soldadura, tratamientos térmicos (temple, revenido, recocido), procesos de conformado en caliente y tecnologías modernas como la impresión 3D metálica.

Soldadura: la amenaza clásica

La soldadura introduce calor localizado y es una de las principales causas de bauteilverzug. Estrategias como secuencias de soldadura simétricas, uso de puntos de soldadura intermedios, y técnicas de soldadura por puntos controlados ayudan a equilibrar la entrada de calor.

Además, el uso de precalentamiento o enfriamiento controlado, y la aplicación de tensiones residuales mediante procesos como el shot peening o el uso de contragrabados, pueden ayudar a reducir la deformación post-soldadura.

Tratamientos térmicos: temperatura y rampa

En tratamientos como el recocido o temple, no solo importa la temperatura máxima, sino la tasa de calentamiento y enfriamiento. Ciclos rápidos generan gradientes y tensiones. Programas de rampa controlada y etapas de estabilización minimizan estos efectos. En muchos casos, el empleo de atmósferas controladas (inertización) evita oxidación y asentamiento superficial que puede afectar dimensiones.

Procesos de conformado en caliente y termoformado

Cuando deformamos piezas a alta temperatura, las propiedades mecánicas cambian. Necesitamos controlar el enfriamiento para limitar deformación residual. Con formularios complejos, la secuencia de conformado y la temperatura de cada etapa deben planificarse para evitar que zonas tempranas fijen tensiones que se manifiesten en etapas posteriores.

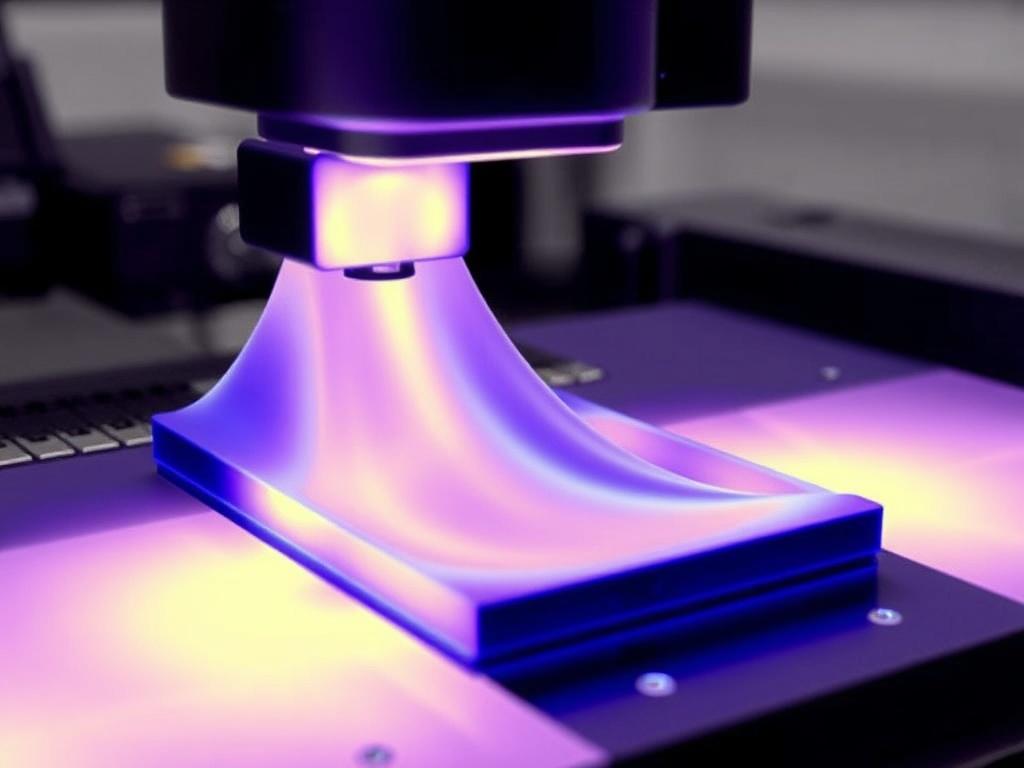

Impresión 3D metálica (SLM, EBM): un nuevo reto

La fabricación aditiva metálica crea tensiones térmicas muy localizadas debido a la intensa energía del rayo láser o haz de electrones. El control de parámetros de impresión (energía de láser, velocidad, altura de capa), la estrategia de escaneo y la pre/post-calentamiento del lecho son factores fundamentales para reducir distorsión. A menudo se recurre a soporte y a un diseño de soportes que permitan sujetar la pieza durante la impresión y actuar como disipadores térmicos.

Tabla: comparativa de procesos y riesgo de deformación térmica

| Proceso | Riesgo de deformación | Principales causas | Contramedidas comunes |

|---|---|---|---|

| Soldadura por arco | Alto | Entrada de calor localizada, gradientes térmicos | Secuencia simétrica, precalentamiento, fijaciones, control de rampa |

| Tratamiento térmico (temple) | Medio-Alto | Transformaciones de fase, enfriamiento desigual | Enfriamiento controlado, sujeción, ciclos de alivio de tensiones |

| Conformado en caliente | Medio | Variaciones de temperatura y plasticidad diferencial | Control de temperatura, secuenciación y calibrado posterior |

| Impresión 3D metálica | Alto | Zonas de fusión localizadas, enfriamiento escalonado | Precalentamiento del lecho, estrategia de escaneo, diseño de soportes |

| Mecanizado | Bajo-Medio | Generación de calor por fricción, sujeción inapropiada | Control de fuerzas de corte, refrigeración, puntos de sujeción optimizados |

Simulación: anticipa el problema antes de que exista

Hoy en día, la simulación térmica y mecánica es una herramienta esencial para prevenir el bauteilverzug. Con herramientas de elementos finitos (FEA) puedes modelar la respuesta térmica, distribución de tensiones y deformaciones esperadas bajo condiciones de proceso concretas.

Qué modelar y por qué

Una buena simulación debe incluir: propiedades térmicas y mecánicas del material, condiciones de contorno térmicas (fuentes de calor, convección, radiación), secuencia temporal del proceso, restricciones físicas (sujeciones) y efectos de cambios de fase si aplican. Modelar solo la temperatura final sin la rampa temporal suele dar predicciones insuficientes.

Validación experimental: el paso imprescindible

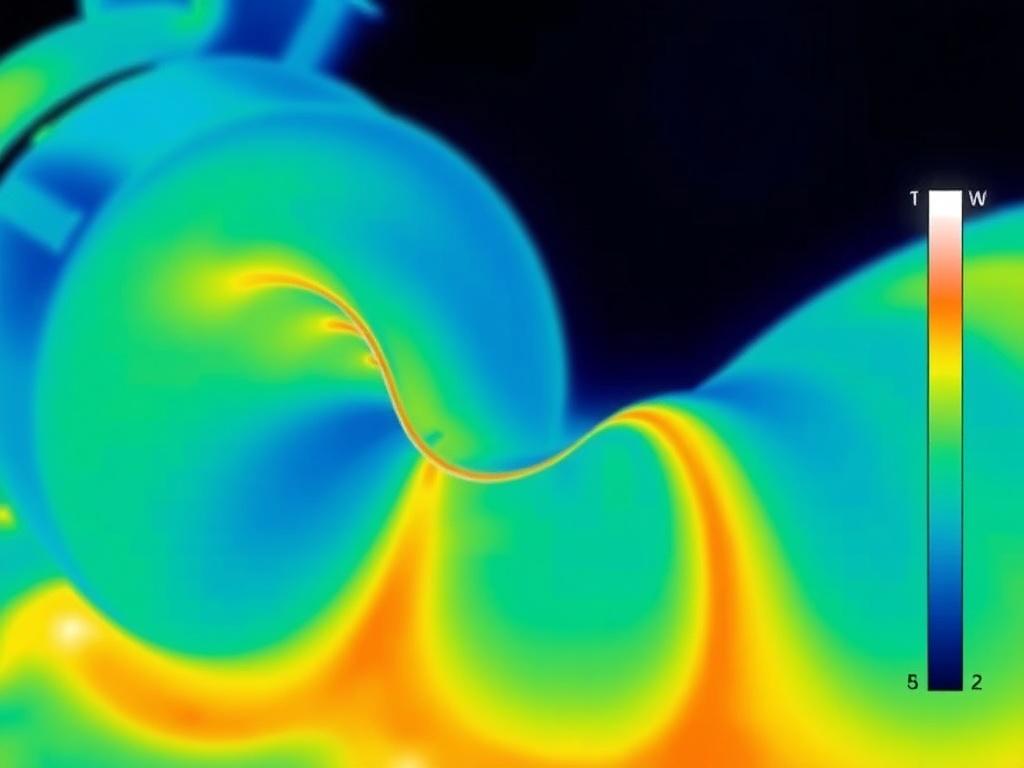

Ninguna simulación es perfecta. La validación con ensayos reales (medición de temperaturas, cámaras termográficas, sensores de deformación, pruebas de rugosidad, etc.) permite ajustar modelos para que la predicción sea fiable. Esto reduce la incertidumbre y evita soluciones conservadoras que incrementen costos.

Lista: métricas y salidas útiles de simulación

- Distribución temporal de temperaturas en puntos críticos.

- Tensiones residuales previstas y zonas de concentración de esfuerzo.

- Mapa de desplazamientos y deformaciones predichas.

- Identificación de puntos críticos para sujeción o soportes.

- Evaluación de estrategias de secuencia de soldadura o impresión.

Medición y control post-proceso: cómo comprobar y corregir

Prevenir es lo ideal, pero siempre necesitarás verificar. Un plan de control dimensional y de tensiones te permite detectar problemas a tiempo y aplicar correcciones.

Técnicas de medición dimensional

Desde métodos simples hasta equipos avanzados: calibres, rugosímetros, máquinas de medición por coordenadas (CMM), escáneres 3D y sistemas ópticos ofrecen distintos grados de precisión y velocidad. Para componentes críticos, la combinación de CMM para tolerancias geométricas y escaneo 3D para mallas de puntos es muy efectiva.

Medición de tensiones residuales

La difracción de rayos X, la técnica de corte y medición, o el método de agujero perforado permiten evaluar tensiones residuales. Entender dónde se acumulan tensiones ayuda a planificar alivios térmicos controlados o procesos de rectificado y calibrado.

Corrección de deformaciones

Si encuentras piezas deformadas, existen estrategias para corregir: aplicaciones de ciclos térmicos de alivio (recocido ligero), procesos mecánicos de enderezado en moldes o prensas, o mecanizado de zonas críticas. Pero cuidado: estas correcciones pueden afectar propiedades mecánicas y apariencia, y a veces no son rentables para producción en serie.

Estrategias específicas para industrias y procesos

Dependiendo del sector, las soluciones se adaptan. Voy a recorrer algunos casos típicos: automoción, aeroespacial, electrónica, manufactura aditiva y bienes de consumo, ofreciendo recomendaciones prácticas para cada uno.

Automoción

En automoción, la producción en masa y las tolerancias son críticas. El uso de tratamientos térmicos en componentes de motor (cigüeñales, árboles de levas) requiere secuencias controladas y fiabilidad por lote. Los fabricantes invierten en simulación de soldadura y en dispositivos de sujeción diseñados para minimizar distorsión en carrocerías.

Aeroespacial

En aeroespacial la relación peso-resistencia es clave; se utilizan materiales como aleaciones de titanio y composites. Aquí, la gestión térmica es vital dado que los procesos de curado de composites son altamente sensibles a gradientes. En impresiones 3D metálicas, el control del lecho caliente y estrategias de soportes son indispensables.

Electrónica

Los componentes electrónicos son sensibles tanto dimensional como funcionalmente. En soldadura por reflujo, la dilatación de sustratos y el estrés térmico sobre componentes SMD puede producir fallos. Elegir sustratos con CTE compatibles y diseñar patrones de cobre que eviten concentraciones de calor son prácticas comunes.

Manufactura aditiva y prototipado

Para la fabricación aditiva, el uso de soportes y el pre-calentamiento son fundamentales. También es habitual aplicar tratamientos térmicos post-impresión para aliviar tensiones antes del mecanizado final.

Bienes de consumo

En productos de alto volumen, el coste dicta las soluciones. A menudo se opta por materiales más estables térmicamente o por diseño que permite tolerar deformaciones mínimas. La optimización de secuencias de ensamblaje y el uso de plantillas de verificación son tácticas prácticas.

Medidas preventivas paso a paso: desde la idea hasta la producción

A continuación tienes una guía práctica en pasos, una “hoja de ruta” que puedes seguir o adaptar para tu proceso. Cada paso incluye acciones concretas y recomendaciones.

Paso 1: análisis de requerimientos y definición de tolerancias

Define qué dimensiones son críticas y qué desviaciones pueden tolerarse. Esta priorización permite centrar esfuerzos en las áreas que realmente afectan la función y el ensamblaje final.

Paso 2: selección de material con criterio térmico

Evalúa CTE, conductividad y respuesta a tratamientos térmicos. Si vas a ensamblar materiales diferentes, diseña unirse flexible o usa compensaciones geométricas.

Paso 3: diseño para manufactura y control térmico (DFM/DFT)

Aplica las prácticas de diseño mencionadas: simetría, transiciones suaves, nervios, puntos de sujeción planificados y zonas de sacrificio si son necesarias.

Paso 4: simulación de proceso

Modela el proceso térmico completo con simulación FEA. Revisa mapas de temperatura y tensiones; prueba distintas secuencias y estrategias de sujeción para encontrar la más robusta.

Paso 5: prototipo y validación experimental

Realiza prototipos y comprueba variaciones dimensionales con CMM y escaneo 3D. Mide tensiones residuales y compara con la simulación para calibrar el modelo.

Paso 6: definir el plan de control de proceso

Establece parámetros de control: temperaturas, rampas, tiempos, secuencias de soldadura, patrones de escaneo y puntos de sujeción. Define tolerancias de proceso y criterios de aceptación.

Paso 7: control en producción y retroalimentación

Implementa muestreo estadístico, controles automatizados de parámetros térmicos y monitoreo de piezas. Usa la retroalimentación para ajustar diseño o proceso si aparecen desviaciones constantes.

Casos reales y lecciones aprendidas

Veamos ejemplos concretos que revelan cómo pequeñas decisiones provocan grandes problemas y cómo se corrigieron con éxito.

Caso 1: carcasa de aluminio deformada tras anodizado

Un proveedor de electrónica constató que carcasas de aluminio de 2 mm de espesor se curvaban tras el anodizado. La causa: tensiones residuales de mecanizado y un ciclo de anodizado con rampa de temperatura rápida. La solución implicó moderar la rampa térmica, añadir un ciclo de recocido ligero previo al anodizado y rediseñar los puntos de sujeción en el proceso electrolítico. Resultado: reducción significativa de piezas rechazadas.

Caso 2: distorsión en chasis por soldadura

Una línea de montaje de chasis metálicos experimentó torsión después de la secuencia de soldadura. Se introdujo una secuencia de soldadura en espejo, se agregaron sujeciones provisionales y se aplicó un plan de enfriamiento controlado. Además, se desarrollaron fixtures que aplicaban una liberación gradual de tensiones. Esto redujo retrabajo y mejoró la repetibilidad.

Caso 3: piezas impresas en 3D metálicas

En una pieza compleja impresa en SLM, la parte superior mostraba retracción y curvatura. El ajuste: cambiar la estrategia de escaneo, incrementar la temperatura de lecho y añadir soportes más robustos en zonas críticas. Tras optimizar parámetros la distorsión se minimizó y la pieza requirió menos mecanizado posterior.

Checklist práctica para evitar Bauteilverzug

Esta lista te ayudará a revisar procesos y diseños antes de lanzar una producción o un lote de prueba. Úsala como checklist de control final.

- ¿Están definidas las tolerancias críticas de forma clara?

- ¿Se han seleccionado materiales compatibles en CTE y conductividad?

- ¿El diseño evita cambios abruptos de sección y favorece simetría?

- ¿Se han identificado y diseñado puntos de sujeción para minimizar tensiones?

- ¿Se realizó simulación térmica integrada con secuencia temporal?

- ¿Se validaron modelos con prototipos y mediciones reales?

- ¿Está planificado un control de proceso térmico con rampas y tiempos definidos?

- ¿Existen estrategias de corrección (enderezado, recocido leve) en caso de desviaciones?

- ¿Se implementó un plan de muestreo y medición dimensional en producción?

- ¿Hay un proceso de retroalimentación para ajustar diseño o parámetros de proceso?

Técnicas avanzadas para controlar y reducir tensiones

Más allá de las prácticas generales, existen técnicas avanzadas para el control de tensiones que pueden ser altamente efectivas en entornos de alta exigencia.

Alivio térmico localizado y recocidos controlados

En piezas con tensiones residuales difíciles de eliminar, aplicar recocidos locales o tratamientos térmicos por inducción puede relajar tensiones sin afectar toda la pieza. Es una opción cuando el recocido completo no es viable por dimensiones o ensamblajes sensibles.

Shot peening y tratamientos superficiales

El shot peening introduce tensiones superficiales de compresión y puede contrarrestar tensiones de tracción internas, reduciendo la susceptibilidad a deformaciones y fatiga. Tiene que aplicarse con control para no inducir deformación adicional.

Micro-mecanizado y rectificado de precisión

En piezas críticas, el mecanizado en frío controlado o el rectificado final pueden eliminar deformaciones residuales que afectarían el ensamblaje. A veces es más barato mecanizar a tolerancia final que intentar controlar un proceso térmico que varía.

Control en tiempo real y sensorización

La integración de sensores térmicos y de deformación en líneas de soldadura o impresión permite reaccionar en tiempo real (por ejemplo, ajustar energía de láser o patrón de soldadura) para mantener estabilidad dimensional. Esto es cada vez más accesible con la IIoT y la conectividad en planta.

Economía y sostenibilidad: por qué reducir el bauteilverzug también ahorra recursos

Más allá de la calidad, evitar deformaciones implica menos desperdicio, menos retrabajo y menos consumo energético por reprocesos. Optimizar procesos térmicos también reduce el tiempo de ciclo y el consumo de energía. Desde una perspectiva sostenible, procesos más predecibles significan menor huella ambiental por pieza.

Además, la prevención reduce la necesidad de descartar material o de recurrir a piezas de repuesto, lo que se traduce en ahorros económicos directos y en una mejor reputación de calidad ante clientes.

Futuro: tendencias y tecnologías emergentes

La forma de enfrentar el bauteilverzug evolucionará con nuevas tecnologías. Algunas tendencias a seguir:

Materiales inteligentes y aleaciones de baja dilatación

Desarrollo de aleaciones y materiales con CTE controlado o con propiedades “autoadaptativas” que reduzcan la deformación. También se investiga la combinación de metales y cerámicos para lograr estabilidad térmica.

Mejoras en simulación y digital twin

La maduración del gemelo digital permitirá predecir con mayor precisión el comportamiento de la pieza en línea de producción, integrando mediciones en tiempo real para ajustar modelos y procesos dinámicamente.

Automatización y control adaptativo

Las líneas de producción conectadas con control adaptativo podrán ajustar parámetros térmicos según variaciones de lote, estado de herramienta y condiciones ambientales, reduciendo la variabilidad y el bauteilverzug.

Impresión 3D y materiales compuestos avanzados

La impresión 3D evolucionará hacia procesos con menor generación de tensiones y con capacidades de soporte y posprocesado más eficientes, permitiendo piezas complejas con tolerancias mínimas sin necesidad de tanta corrección posterior.

Resumen y recomendaciones finales

El thermisches Verzerren y el bauteilverzug son problemas complejos pero manejables. La solución no radica en una única acción, sino en una estrategia integrada que va desde el diseño y la selección de materiales hasta la simulación, el control de procesos y la medición en producción. Prioriza la identificación temprana de tolerancias críticas, usa simulación para anticipar problemas, valida con prototipos y diseña procesos térmicos controlados. En la práctica, una combinación de diseño inteligente, control del proceso y monitoreo continuo da los mejores resultados.

Si quieres, puedo ayudarte a adaptar estas recomendaciones a un caso concreto: por ejemplo, una pieza específica que te preocupa, un proceso de soldadura en tu línea, o parámetros de impresión 3D que estás usando. También puedo integrar cualquier lista de palabras clave que mencionaste si me la proporcionas. ¿Qué prefieres?

Recapitulación rápida (puntos clave)

- Identifica las tolerancias críticas antes de diseñar.

- Selecciona materiales con propiedades térmicas adecuadas o diseña uniones que toleren diferencias.

- Evita gradientes térmicos mediante geometría y secuencias de proceso.

- Utiliza simulación y valida con ensayos reales.

- Controla procesos térmicos (rampas, tiempos, sujeción) para minimizar tensiones.

- Mide, corrige y retroalimenta para mejorar continuamente.

Gracias por leer hasta aquí. Si necesitas una versión específica (por ejemplo, dirigida a mecánicos de planta, a diseñadores CAD, o un formato de checklist imprimible) dímelo y la preparo. Y recuerda: si me envías la lista de frases clave que querías incluir, la incorporaré de manera natural en el texto según tus instrucciones.