SQLITE NOT INSTALLED

Si alguna vez te has detenido a mirar un coche, una lavadora o incluso una estructura metálica pequeña, hay una buena probabilidad de que hayas visto el resultado de la soldadura por puntos, aunque no lo supieras. Es una técnica simple en apariencia y a la vez profundamente sofisticada en su implementación. En este artículo vamos a desmenuzar la soldadura por puntos (spot welding) de manera clara, paso a paso, con ejemplos, tablas útiles, recomendaciones y una mirada al futuro de esta tecnología esencial en la industria moderna.

No importa si eres estudiante, técnico, ingeniero, o simplemente una persona curiosa: te llevaré de la mano por los principios físicos, los componentes de una máquina de soldar por puntos, los parámetros críticos, los materiales adecuados, las mejores prácticas para garantizar calidad, los fallos más frecuentes y soluciones prácticas, hasta las aplicaciones industriales más importantes y lo que viene en términos de innovación. Empecemos por lo básico, sin complicaciones innecesarias.

¿Qué es la soldadura por puntos y por qué importa?

La soldadura por puntos es un proceso de unión por resistencia que utiliza corriente eléctrica y presión mecánica para fusionar dos o más láminas de metal en un punto local. La idea es generar calor por efecto resistivo en la interface de las piezas, fundir la pequeña zona y formar lo que se conoce como «talón» de soldadura o nugget. Aunque suena simple, controlar ese calor y la presión para obtener uniones repetibles y de alta calidad requiere conocimiento y precisión.

Esta técnica es clave en industrias que necesitan unir chapas metálicas de manera rápida y económica: la automotriz, electrodomésticos, bastidores, paneles y muchas más. La razón por la que importa tanto es la combinación de velocidad, bajo costo por punto, compatibilidad con procesos automatizados y, cuando se ejecuta bien, una excelente resistencia mecánica por unidad de tiempo.

Breve historia y evolución de la soldadura por puntos

La soldadura por resistencia, de la cual la soldadura por puntos es una modalidad, tiene sus raíces en experimentos del siglo XIX con la electricidad. Pero fue en el siglo XX, con la expansión de la industria automotriz, que la soldadura por puntos se consolidó como una técnica de producción masiva. Las primeras prensas y dispositivos eran rudimentarios comparados con las máquinas actuales, pero la idea fundamental —usar corriente y presión para unir metales— no ha cambiado.

Con el tiempo, la tecnología ha evolucionado notablemente: desde transformadores gigantes hasta fuentes electrónicas de alta frecuencia, control por microprocesadores, sondas de medición, sistemas de enfriamiento avanzados y robots que realizan millones de puntos al año. Estas mejoras han permitido mayor precisión, menores desperdicios y la posibilidad de mecanizar por completo los procesos de soldadura en líneas de producción.

Principios físicos de la soldadura por puntos

Para entender cómo se forma un nugget en la soldadura por puntos, hay que desglosar dos conceptos clave: resistencia eléctrica y disipación de calor. Cuando una corriente atraviesa una junta, la resistencia local genera calor según la ley de Joule (Q = I²·R·t). Si ese calor es suficiente para superar el punto de fusión del material y la presión mantiene las piezas en contacto, se genera una unión cuando la zona fundida solidifica bajo presión.

Pero la realidad es más compleja. La distribución de la corriente, la resistencia en las superficies (influida por óxidos o contaminación), la conductividad térmica de los materiales y la capacidad del sistema de electrodos para disipar calor determinan la forma y tamaño del nugget. Además, las propiedades del material (resistividad, temperatura de fusión, conductividad térmica) juegan un papel decisivo. Por eso el control de parámetros es crítico para reproducibilidad y calidad.

Elementos de la ecuación térmica

Hay varios factores que afectan la generación y la distribución del calor:

-

Intensidad de corriente (I): principal responsable de la generación de calor (Q ~ I²).

-

Tiempo de paso de corriente (t): afecta la energía total entregada.

-

Resistencia localizada (R): incluyendo resistencia de contacto y del material.

-

Presión de los electrodos: influye en la resistencia de contacto y en la consolidación del nugget.

-

Disipación térmica: la masa y conductividad de las piezas y electrodos enfrían la unión.

Controlando estos parámetros es posible crear un nugget de la forma y tamaño deseados sin dañar el material circundante.

Formación del nugget y fases del proceso

El proceso de soldadura por puntos se puede descomponer en etapas claras:

-

Alineación y sujeción: las láminas se colocan y se aplican los electrodos con una presión inicial.

-

Preflujo o corriente de atraque (opcional): una corriente baja prepara contactos reduciendo la resistencia de superficie y estabilizando el proceso.

-

Flujo principal: se aplica la corriente alta durante un tiempo determinado para generar el nugget.

-

Retención: se mantiene la presión mientras el nugget se solidifica.

-

Desprendimiento: se liberan los electrodos y se inspecciona el punto.

Cada fase requiere control para asegurar que el nugget se forme correctamente y que la pieza no sufra distorsiones o sobrecalentamientos innecesarios.

Componentes principales de una máquina de soldadura por puntos

Una máquina típica está formada por varios bloques funcionales: fuente de energía, electrodos, sistema de sujeción y traslado, controles electrónicos, unidad de enfriamiento y herramientas de medición. Vamos a revisar cada uno con detalle.

Entender estos componentes te ayuda a diagnosticar problemas comunes y a mejorar la eficiencia del proceso en una línea de producción.

Fuente de energía

La fuente convierte la energía de la red en pulsos de corriente controlables. Puede ser un transformador clásico o una unidad electrónica de alta precisión. Las fuentes modernas permiten modulación sofisticada de corriente, perfiles de pulso múltiple y retroalimentación en tiempo real sobre la energía entregada.

Las diferencias entre una fuente y otra influyen en la estabilidad y la reproducibilidad del punto, especialmente al trabajar con materiales de bajo espesor o aleaciones con conductividad inusual.

Electrodos

Los electrodos son el punto físico de contacto y, por tanto, cruciales. Están hechos típicamente de cobre aleado (por su excelente conductividad eléctrica y térmica), y su forma determina la distribución de la corriente. Con el tiempo se desgastan o contaminan, lo que afecta la calidad de la soldadura, por eso su mantenimiento es crítico.

Hay electrodos para aplicaciones específicas: punta cónica, plana, con chaflán, etc. La elección depende del espesor, forma de las piezas y del tipo de unión que se desea obtener.

Sistemas de sujeción y posicionamiento

En producción, mantener la repetibilidad geométrica es esencial. Por eso se usan prensas, mordazas y sistemas robotizados que garantizan la misma posición y presión en cada punto. La precisión mecánica minimiza variabilidad en las uniones.

También existen soluciones modulares que permiten adaptar la máquina a distintas geometrías y trayectorias de soldadura, especialmente útiles en lotes pequeños o cuando se hacen prototipos.

Control y instrumentación

Los controles modernos registran corriente, tiempo, fuerza aplicada y temperatura, y pueden ajustar estos parámetros sobre la marcha. Esta telemetría permite trazabilidad, análisis de fallos y optimización continua. Algunos sistemas integran cámaras y sensores para inspección automática.

El software de control puede ofrecer perfiles de pulso complejos, múltiples etapas y funciones de seguridad que evitan daños por sobrecorriente o mal posicionamiento.

Sistemas de enfriamiento

Los electrodos y la fuente de energía generan calor. Un sistema de enfriamiento por agua bien diseñado es indispensable para mantener la estabilidad y evitar deformaciones. En aplicaciones de alta cadencia, la gestión térmica marca la diferencia entre una producción eficaz y una parada continua por sobrecalentamiento.

El circuito de agua debe incluir filtros, reguladores de flujo y sistemas de control térmico para asegurar una temperatura óptima de operación.

Parámetros críticos y cómo influyen en la calidad

Los parámetros que controlas definen el resultado. Vamos a ver los más importantes, cómo afectan la soldadura y qué señales te indican que algo no está funcionando.

La optimización no solo mejora la calidad: reduce costos (menos rechazos, menor desgaste de electrodos, menor consumo energético) y aumenta la seguridad del proceso.

Corriente (I)

La corriente es el parámetro más influyente. Incrementar la corriente aumenta la energía entregada de forma cuadrática (I²), por lo que pequeños cambios pueden tener grandes efectos. Corrientes demasiado altas crean agujeros, proyecciones o exceso de metal fundido; corrientes muy bajas no forman nugget adecuado.

En la práctica, se selecciona la corriente en función del espesor y tipo de material. Un buen ajuste se basa en tablas empíricas, pruebas destructivas y control estadístico de proceso.

Tiempo (t)

El tiempo de pulso determina cuánta energía total se introduce en la unión. En combinación con la corriente, define el tamaño del nugget. Algunas máquinas ofrecen pulsos múltiples (pre-pulse, main pulse, hold), que ayudan a controlar la formación del nugget y reducir defectos.

Para chapas finas, tiempos cortos y pulsos controlados evitan quemaduras y perforaciones. Para materiales gruesos, son necesarios tiempos mayores o pulsos repetidos para asegurar penetración adecuada.

Presión (F)

La presión de los electrodos afecta la resistencia de contacto y la consolidación de la soldadura. Demasiada presión reduce la resistencia de contacto y puede impedir suficiente generación de calor; poca presión causa arcos y malos contactos. Un equilibrio correcto asegura un nugget uniforme.

La fuerza también ayuda a contener el metal fundido y a formar una superficie de contacto limpia al finalizar la solidificación.

Diseño del electrodo y enfriamiento

La geometría del electrodo afecta la densidad de corriente y la forma del nugget. Un electrodo pequeño concentra la corriente, útil para chapas delgadas; uno más grande distribuye la corriente para piezas más grandes. El enfriamiento mantiene la temperatura del electrodo y reduce deformaciones durante ciclos largos.

El mantenimiento del perfil del electrodo es crucial: el desgaste cambia la distribución de la corriente y puede producir puntos defectuosos.

Materiales aptos y desafíos por tipo

No todos los metales se comportan igual en soldadura por puntos. A continuación revisamos los materiales más comunes y los retos asociados a cada uno.

Entender las propiedades eléctricas y térmicas de un material es vital para elegir los parámetros correctos y asegurar una unión fiable.

Acero al carbono y acero dulce

Son los materiales más comunes en aplicaciones de spot welding. Tienen resistividad adecuada y forman nuggets predecibles. Por eso la automoción y electrodomésticos los usan mucho. Las variables clave suelen ser el espesor y la dureza.

El principal desafío es la variabilidad de la composición y la presencia de recubrimientos (óxidos, grasas, aceites). La limpieza y el control de presión son esenciales.

Acero galvanizado

El recubrimiento de zinc reduce la resistencia superficial y cambia la dinámica térmica. Además, zinc puede vaporizar y crear proyecciones o porosidad si no se controla la energía. Se suele usar corriente ligeramente mayor y control de tiempo para asegurar una unión adecuada sin exceso de salpicaduras.

En equipos modernos hay parámetros especiales y ciclos para galvanizados que incluyen pulsos de atraque y secuencias de pre y main pulse.

Acero de alta resistencia (AHSS)

Los AHSS presentan mayor resistencia mecánica pero conductividad similar, lo que requiere ajustar parámetros para asegurar integridad del nugget sin afectar las propiedades estructurales del material. Son comunes en la industria automotriz para reducir peso sin perder seguridad.

La principal preocupación es evitar fragilización por sobrecalentamiento o cambios microestructurales en la zona afectada por el calor.

Aluminio y aleaciones de aluminio

El aluminio es desafiante por su alta conductividad térmica y eléctrica; requiere corrientes más altas y tiempos diferentes. Además, el óxido de aluminio es muy resistente y dificulta el contacto eléctrico. Para aplicaciones en la industria aeroespacial y vehículos ligeros, existen tecnologías específicas de electrodos y control de pulso para soldar aluminio por puntos.

En ocasiones se usan pretratamientos (limpieza mecánica o química) y electrodos con recubrimientos especiales para mejorar la conductividad de contacto.

Cobre y aleaciones conductoras

El cobre tiene alta conductividad, por lo que generar suficiente calor local es más difícil. Por ello la soldadura por puntos en cobre no es tan común y requiere fuentes de alta corriente, tiempos prolongados y electrodos especialmente diseñados. Sin embargo, en ciertos ensamblajes eléctricos es una opción viable.

La gestión térmica y la selección de geometría de electrodo son críticas para evitar uniones frágiles o insuficientes.

Tipos de uniones y geometrías comunes

La soldadura por puntos permite varias configuraciones: solapadas, bordes, intersecciones en “T” y más. Cada geometría afecta la distribución de corriente y la forma final del nugget, por lo que el diseño de la unión debe considerarse en la fase de ingeniería del producto.

También existen variantes como la soldadura por brazing o por proyección que se basan en principios similares pero con diferencias en la preparación de la superficie y en la forma de aplicar la corriente.

Unión solapada (lap joint)

Es la forma más típica: dos láminas superpuestas. Proporciona área para múltiples puntos de soldadura y es simple de automatizar. La calidad depende del ajuste de corriente y presión para cada espesor combinado.

En la industria automotriz, muchas estructuras se ensamblan mediante patrones repetitivos de puntos en uniones solapadas.

Union en T y uniones en arista

En uniones en T, la corriente pasa a través de la intersección perpendicular y el control de penetración es crítico. Las uniones en arista requieren precisión mecánica para mantener la geometría y evitar deformaciones al aplicar la presión.

Diseñar con tolerancias adecuadas es clave para asegurar repetibilidad en estas geometrías más complejas.

Control de calidad, inspección y pruebas

Un proceso de soldadura por puntos industrial necesita métodos confiables de control de calidad. Hay técnicas destructivas y no destructivas que se usan dependiendo del nivel de exigencia y del coste de prueba.

El objetivo es garantizar que cada punto cumpla requisitos mecánicos y que la variabilidad se mantenga dentro de límites aceptables.

Pruebas destructivas

Las pruebas destructivas incluyen la medición del diámetro del nugget por corte transversal, ensayo de tracción, prueba de cizallamiento y pruebas de doblado. Estas pruebas permiten verificar la resistencia y la integridad de la unión y se usan para validar procesos y parámetros.

Aunque son muy informativas, consumen piezas y tiempo, por lo que se usan en muestras representativas y durante la fase de validación del proceso.

Inspección no destructiva

Técnicas no destructivas incluyen ultrasonidos, ensayos por corrientes de Foucault, pruebas de fuerza aplicada y sistemas ópticos que miden la conformidad del punto. En líneas de alta producción, se instalan sensores que revisan energía aplicada, fuerza y tiempos, rechazando automáticamente puntos fuera de rango.

La automatización de la inspección mejora la trazabilidad y permite intervenciones tempranas en caso de desviaciones.

Indicadores claves de proceso (KPI)

En producción, algunos KPI útiles son: porcentaje de puntos fuera de especificación, vida útil promedio de los electrodos, tiempo de ciclo medio, consumo energético por punto y tasa de rechazo por defecto. Monitoreando estos indicadores se puede optimizar el proceso y reducir costos.

Un enfoque estadístico de control de calidad (SPC) ayuda a detectar tendencias y prevenir fallos antes de que se conviertan en problemas mayores.

Defectos comunes y soluciones prácticas

Incluso en procesos bien controlados pueden aparecer defectos. Aquí revisamos los más comunes, sus causas y qué hacer para corregirlos.

Conocer estos fallos te permitirá diagnosticar rápidamente y reducir tiempos de parada.

Porosidad y cavidades

Causas: vaporación de recubrimientos (por ejemplo zinc), contaminación superficial o demasiada energía que crea vapor y poros. Soluciones: ajustar corriente/tiempo, mejorar pretratamiento y modificar ciclos (usar pulsos múltiples).

También conviene revisar la presión y el estado de los electrodos para asegurar contacto homogéneo.

Proyección y salpicaduras

Causas: exceso de energía, presión insuficiente o electrodos desgastados. Soluciones: reducir corriente o tiempo, aumentar presión o cambiar perfil de electrodo.

En procesos con galvanizado, controlar el calentamiento superficial es esencial para minimizar salpicaduras.

Perforación (expulsión)

Causas: energía excesiva que provoca que el metal fundido salga por completo. Soluciones: disminuir corriente o tiempo y revisar geometría del electrodo.

También puede ser señal de mala alineación o piezas con espesor inferior al esperado.

Falencias por frío o puntos insuficientes

Causas: corriente o tiempo insuficientes, mala sujeción o óxidos en la superficie. Soluciones: aumentar energía, mejorar limpieza o añadir pre-pulse para mejorar contacto.

Verificar la calibración de la fuente y el estado de los cables es una buena práctica preventiva.

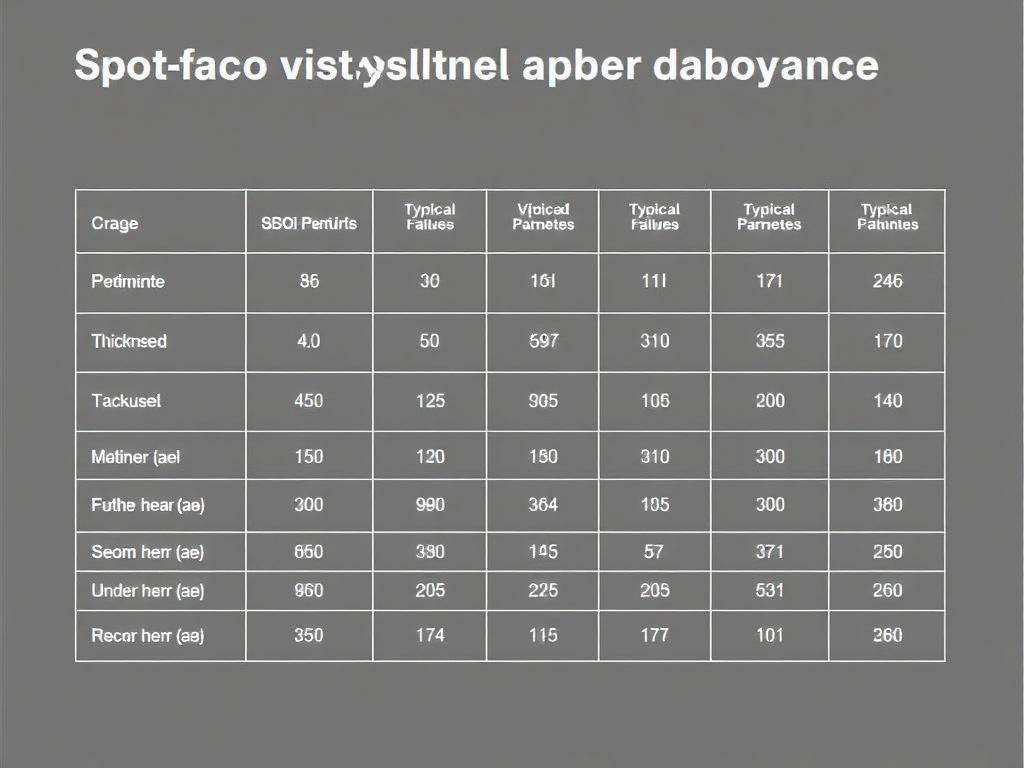

Tabla resumen: parámetros típicos según material y espesor

La siguiente tabla es una guía orientativa. Los valores reales dependen de la máquina, electrodos y condiciones específicas de la planta. Úsalos como punto de partida para pruebas empíricas.

| Material | Espesor (mm) | Corriente típica (kA) | Tiempo (ms) | Presión (N) |

|---|---|---|---|---|

| Acero dulce | 0.6 – 1.0 | 4 – 8 | 8 – 20 | 2000 – 4000 |

| Acero galvanizado | 0.8 – 1.2 | 6 – 10 | 10 – 25 | 2500 – 4500 |

| AHSS | 0.8 – 1.5 | 8 – 12 | 12 – 30 | 3000 – 6000 |

| Aluminio | 1.0 – 2.0 | 12 – 20 | 15 – 40 | 4000 – 8000 |

| Cobre | 1.0 – 3.0 | 20 – 40 | 25 – 60 | 5000 – 10000 |

Nota: Estas cifras son referenciales y deben validarse mediante ensayos destructivos y no destructivos en cada instalación.

Seguridad en la soldadura por puntos

Como en cualquier proceso industrial que involucra electricidad y calor, la seguridad es primordial. Aquí revisamos prácticas básicas y recomendaciones para proteger personas y equipos.

Una cultura de seguridad reduce accidentes, protege activos y mejora productividad al minimizar paradas por incidentes.

Riesgos eléctricos y de arco

La corriente es alta; un contacto accidental puede ser letal. Se deben implementar bloqueos eléctricos, interruptores de emergencia y procedimientos de aislamiento para mantenimiento. Además, aunque la soldadura por puntos tiende a ser menos propensa a arcos visibles que otras técnicas, la posibilidad existe si hay fallas de contacto.

El personal debe recibir formación y utilizar herramientas y guantes aislantes apropiados para maniobras cerca de circuitos activos.

Protección contra proyecciones y quemaduras

Usar gafas de seguridad, protección facial y ropa resistente a altas temperaturas es esencial para evitar quemaduras por salpicaduras o piezas calientes. Las estaciones de trabajo deben tener barreras y señalizaciones adecuadas.

Además, los sistemas de extracción y ventilación controlan humos y vapores generados por recubrimientos o contaminantes que puedan volatilizarse.

Mantenimiento preventivo

Un programa de mantenimiento reduce fallos imprevistos. Incluye inspección regular de electrodos, conexiones eléctricas, bombas de agua, filtros y calibración de sensores. Las rutinas de mantenimiento deben ser documentadas y ejecutadas con equipos desenergizados y bloqueados.

La vida útil de los electrodos y cables tiene un impacto directo en la calidad; monitorearlos evita repetición de rechazos por causas evitables.

Aplicaciones industriales clave

La soldadura por puntos tiene una enorme presencia en distintas industrias. Vamos a analizar las más relevantes y ejemplos concretos de uso.

Esto te permitirá entender dónde la spot welding aporta mayor valor y por qué sigue siendo una técnica central en muchos procesos industriales.

Industria automotriz

Es la mayor usuaria de soldadura por puntos. Se emplea en carrocerías, subchasis, soportes y múltiples componentes estructurales. Las líneas robotizadas realizan millones de puntos con requisitos estrictos de trazabilidad y calidad.

La tendencia hacia el uso de AHSS y aluminio para reducir peso ha obligado a innovar en fuentes, electrodos y estrategias de pulso para seguir cumpliendo estándares de seguridad sin aumentar costes.

Electrodomésticos y bienes de consumo

Refrigeradores, lavadoras, secadoras y microondas usan soldadura por puntos en marcos, soportes y ensamblajes interiores por ser un método rápido y económico. En estos sectores, la estética y la resistencia a lo largo del tiempo son consideraciones importantes.

El proceso permite unir componentes con mínima deformación visible, lo que es un plus para la apariencia final del producto.

Industria aeronáutica y aeroespacial

Aunque en aeroespacial se emplean más técnicas especializadas (soldadura por rayo láser, remachado, unión adhesiva), la soldadura por puntos tiene aplicaciones en estructuras secundarias y componentes eléctricos donde se requiere rapidez y fiabilidad.

En estos casos la certificación y pruebas destructivas son más rígidas y se usan procedimientos validados con trazabilidad estricta.

Industrias eléctricas y electrónicas

Se usa en ensamblajes con componentes metálicos y para conectar tiras o láminas conductoras. En electrónica de potencia o transformadores pequeños puede ser una alternativa, aunque el control térmico es crítico.

En estos sectores, la precisión y la mínima deformación térmica hacen que la soldadura por puntos compita con otros métodos según el diseño del componente.

Diseño para soldabilidad: recomendaciones prácticas

Diseñar pensando en la soldadura por puntos desde la etapa conceptual trae enormes ventajas en manufacturabilidad y costos. Aquí tienes directrices que cualquier diseñador o ingeniero debería considerar.

Un buen diseño reduce tiempo de ajuste en la producción y mejora la durabilidad de la unión.

Tolerancias y ajuste de piezas

Las piezas deben tener tolerancias que permitan un contacto uniforme. Grietas, arrugas o desalineaciones provocan variabilidad en la resistencia de contacto y, por ende, en la calidad del punto. Asegura superficies de contacto planas y consistentes.

En uniones solapadas, provee área suficiente para multiples puntos a distancias que eviten puntos frágiles o deformaciones por concentraciones de energía.

Selección de materiales y recubrimientos

Si es posible, selecciona materiales con buena conductividad y sin recubrimientos problemáticos. Si necesitas galvanizado por razones anticorrosivas, planifica parámetros y procesos de limpieza para evitar problemas de volatilización del zinc.

En algunos diseños conviene considerar insertos o puntos de proyección (projection welding) para concentrar la corriente donde se necesite y reducir la necesidad de alta energía.

Accesibilidad para mantenimiento

Diseña de modo que los electrodos puedan acceder fácilmente a los puntos previstos en la línea de producción. Ahorra tiempo y evita soluciones mecánicas complejas durante montaje.

La modularidad en componentes facilita reemplazos y reduce paradas de línea.

Ejemplo práctico: guía paso a paso para ajustar un punto en acero 1.0 mm

A modo ilustrativo, aquí tienes un procedimiento típico para ajustar un punto en acero dulce de 1.0 mm. Ten en cuenta que es un ejemplo y debe confirmarse con ensayos en tu máquina.

Este ejemplo te servirá como checklist inicial para puesta a punto en taller o planta de prototipado.

-

Preparación: limpiar las láminas con un desengrasante y secar. Verificar que no haya recubrimientos no deseados.

-

Configurar electrodos: usar puntas planas en buen estado y ajustar alineación. Verificar flujo de agua y temperaturas.

-

Seleccionar parámetros iniciales: corriente 6 kA, tiempo 12 ms, fuerza 3000 N como punto de partida.

-

Realizar pruebas de 3-5 puntos y medir diámetro del nugget con corte transversal en una muestra representativa.

-

Ajustar: si nugget muy pequeño, aumentar corriente 0.5-1 kA o tiempo 2-4 ms. Si hay expulsión, reducir corriente o tiempo y verificar presión.

-

Validación: realizar ensayo de tracción en muestra y comprobar que cumple requisitos mecánicos.

-

Documentación: anotar parámetros, vida útil de electrodos y observaciones para reproducibilidad.

Mantenimiento de electrodos: vida útil y cuidados

Los electrodos son consumibles y su mantenimiento indica directamente en la calidad del proceso. Aquí tienes prácticas recomendadas para maximizar su vida útil.

Pequeñas inversiones en mantenimiento se traducen en reducción de rechazos y ahorro en costos de producción.

Pulido y perfilado

El desgaste cambia la superficie y la forma del electrodo. Pulir y perfilar regularmente ayuda a mantener la distribución de corriente original. Se recomienda llevar registros de horas de uso y realizar intervención según tablas del fabricante.

Evita lijar demasiado o alterar la aleación superficial recomendada; usa herramientas y abrasivos adecuados.

Limpieza

La acumulación de óxidos y residuos incrementa la resistencia de contacto. Limpia con disolventes recomendados y, si es necesario, con soluciones abrasivas suaves que no dañen la geometría del electrodo.

Evitar la contaminación cruzada entre materiales (por ejemplo, partículas de aluminio en electrodos de cobre) ayuda a mantener rendimiento.

Reemplazo

Planifica reemplazos antes de que la calidad se degrade notablemente. Mantén stock adecuado para evitar paradas de línea y registra las condiciones de cada lote y electrodo para análisis a largo plazo.

Al reemplazar, verifica la compatibilidad del nuevo electrodo con la máquina y los parámetros definidos.

Tendencias y futuro de la soldadura por puntos

Como toda tecnología consolidada, la soldadura por puntos evoluciona. Vamos a repasar tendencias que están modelando su futuro y cómo afectarán a la industria.

Lejos de desaparecer, la técnica se está adaptando a nuevos materiales, mayores exigencias medioambientales y digitalización de procesos.

Fuentes electrónicas y control inteligente

La transición de transformadores tradicionales a fuentes electrónicas está en marcha. Estas permiten control más fino, pulsos complejos y retroalimentación que reduce variabilidad. Además, facilitan la integración con sistemas de monitorización y mantenimiento predictivo.

Esto ayuda a reducir desperdicios energéticos y a mejorar la trazabilidad de cada punto producido.

Robótica y automatización avanzada

La integración con robots y visión artificial permite soldar geometrías complejas y garantizar consistencia en líneas de alta cadencia. La automatización también habilita nuevas configuraciones de fabricación flexible y lotes pequeños con tiempos de cambio rápidos.

Los sistemas colaborativos (cobots) están siendo evaluados para aplicaciones menos repetitivas donde la interacción humano-máquina es beneficiosa.

Nuevos materiales y reto de aleaciones avanzadas

El uso creciente de aleaciones ligeras, metales de alta resistencia y materiales compuestos plantea nuevos desafíos y oportunidades. Se están desarrollando electrodos especiales, protocolos de pulso y pretramientos para adaptar la técnica a estos materiales.

La investigación incluye combinaciones híbridas (por ejemplo, unión entre aluminio y acero) y la integración de adhesivos estructurales con puntos de soldadura para mejorar prestaciones.

Sostenibilidad y eficiencia energética

Optimizar consumo energético y reducir rechazo son prioridades. El control avanzado permite desperdiciar menos energía por punto y prolongar vida útil de consumibles, contribuyendo a procesos más sostenibles.

Además, el reciclaje y la gestión de aguas de enfriamiento se han vuelto áreas de mejora continua en plantas que buscan certificaciones ambientales.

Preguntas frecuentes (FAQ)

A continuación encontrarás respuestas directas a preguntas que suelen surgir sobre la soldadura por puntos.

Si tu duda no aparece aquí, con gusto puedo ampliarla con más detalle o ejemplos concretos.

¿La soldadura por puntos funciona con acero inoxidable?

Sí, funciona, pero la soldabilidad depende de la aleación. Algunos aceros inoxidables austeníticos pueden ser más difíciles por su conductividad térmica. Es importante ajustar parámetros y, en ocasiones, usar electrodos y perfiles de pulso específicos.

Ensayar y validar es esencial antes de implementar en producción.

¿Cuánto dura un punto de soldadura por resistencia?

En términos mecánicos, bien ejecutado, un punto puede tener una vida útil equivalente a la expectativa de vida del producto bajo condiciones normales de uso. Para aplicaciones críticas, se realizan pruebas de fatiga y ambiente para certificar durabilidad.

La durabilidad depende de la calidad del nugget, del diseño de unión y de las condiciones de servicio (corrosión, cargas cíclicas, temperatura).

¿Es posible soldar materiales distintos entre sí?

Se pueden soldar materiales distintos si son compatibles eléctricamente y térmicamente, pero es más complejo. Diferencias en conductividad y punto de fusión afectan la distribución de calor. Para uniones mixtas (por ejemplo aluminio-acero) a menudo se emplean técnicas híbridas o procesos alternativos.

Se recomienda pruebas exhaustivas y, en muchos casos, soluciones ingeniadas como intercapas o adhesivos estructurales.

Conclusión: ¿por qué la soldadura por puntos sigue siendo indispensable?

La soldadura por puntos combina simplicidad con potencia. Su capacidad de unir chapas de forma rápida, repetible y a bajo coste la ha convertido en una técnica central para la manufactura moderna. Aunque enfrenta desafíos —materiales nuevos, demandas de sostenibilidad, necesidad de automatización—, las innovaciones en control, electrónica y robótica la mantienen relevante y en constante evolución.

Si trabajas en diseño, producción o como técnico, dominar los principios, parámetros y buenas prácticas de la soldadura por puntos te da una ventaja competitiva. No se trata solo de encontrar la «corriente correcta», sino de comprender interacción entre materiales, geometrías, equipos y procesos de inspección. Con ese conocimiento puedes optimizar rendimiento, reducir costes y garantizar la calidad a largo plazo.

¿Quieres que profundice en algo concreto?

Si te interesa, puedo preparar: procedimientos de prueba paso a paso para tu material específico, cálculos de energía y dimensionamiento de electrodos, checklist para puesta en marcha de una línea de soldadura por puntos, o una guía de mantenimiento detallada adaptada a la marca de tus equipos. Dime cuál es tu caso y te lo desarrollo con detalle práctico.