SQLITE NOT INSTALLED

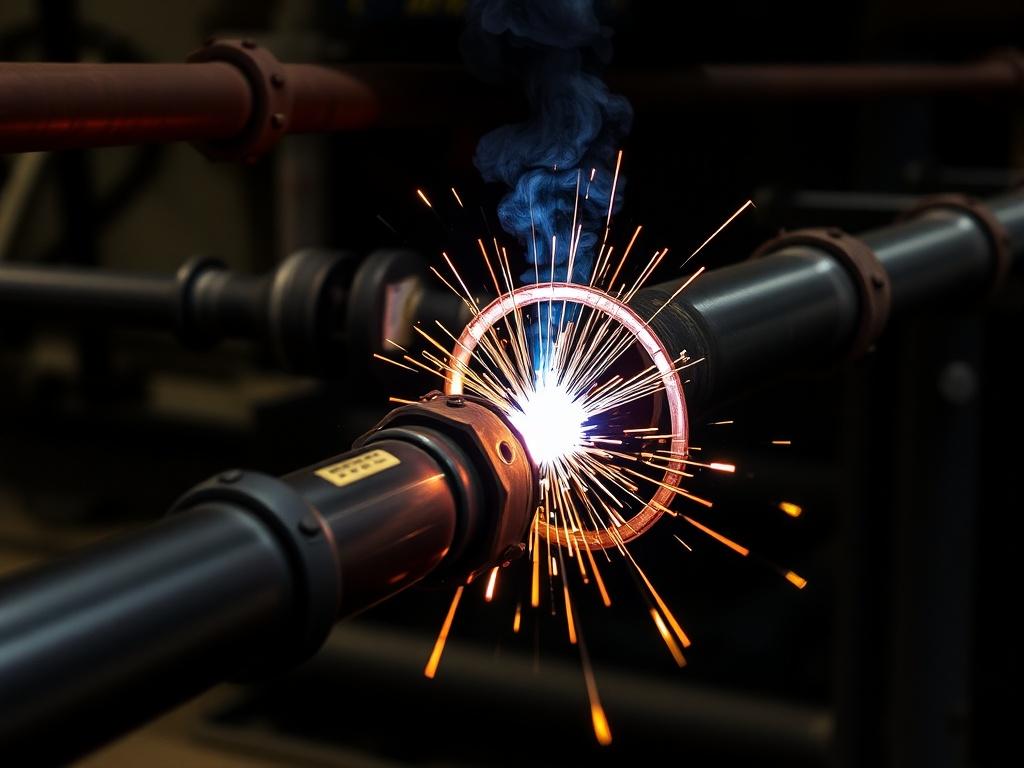

La soldadura de tuberías es una disciplina que combina arte, ciencia y responsabilidad. Cuando hablamos de unir tramos que transportarán agua, gas, petróleo o vapor a altas presiones, no se trata solo de juntar metal: se trata de garantizar seguridad, fiabilidad y durabilidad durante décadas. En este artículo amplio y conversacional te llevo de la mano por las técnicas más utilizadas, las certificaciones que marcan la diferencia y las buenas prácticas que separan un trabajo correcto de uno excepcional.

Si eres soldador en formación, inspector, supervisor de obra o simplemente alguien curioso sobre cómo se construyen los sistemas de tuberías industriales, aquí encontrarás explicaciones claras, comparaciones útiles, tablas prácticas y listas con lo esencial. Además, aunque no tengo una lista de palabras clave específica que debiera integrar (si la tienes, envíamela y la incorporaré en la versión siguiente), he incluido los términos más habituales del sector de forma natural para que el texto sea relevante y fácil de buscar.

Prepárate: vamos a recorrer materiales, procesos, normas, certificaciones, pruebas no destructivas y tendencias tecnológicas que están transformando la soldadura de tuberías. Lo haremos paso a paso, con ejemplos, recomendaciones y una voz cercana que evita tecnicismos innecesarios cuando no son útiles.

Introducción: por qué la soldadura de tuberías es especial

Soldar en tubería no es lo mismo que soldar placas planas. Las condiciones geométricas, el acceso, el tipo de juntas, la necesidad de garantizar diámetros, concentricidades y tolerancias, y en muchos casos la exposición a fluidos y presiones internas, hacen que este campo sea exigente. Las tuberías pueden formar parte de plantas petroquímicas, refinerías, plataformas offshore, redes de gas o sistemas de calefacción en edificios; cada aplicación tiene requisitos distintos, pero todas comparten una cosa: seguridad.

Además de la técnica, la documentación que acompaña a una unión soldada (procedimientos, registros de pruebas, certificados de materiales y de soldadores) es esencial. Las certificaciones, tanto de los procesos como de las personas, ofrecen garantía ante clientes, autoridades y aseguradoras. Por eso en la industria no basta con «soldar bien»: hay que demostrar que se soldó siguiendo normas reconocidas.

Este artículo busca darte una visión completa y práctica: conocerás las técnicas comunes (TIG, MIG, SMAW, SAW, soldadura orbital), cómo se diseñan y califican los procedimientos, qué ensayos no destructivos son apropiados y qué certificaciones son las más demandadas en tuberías (ASME, API, ISO). También veremos errores habituales, seguridad y cómo prepararte para una certificación de soldador.

Tipos de tuberías y materiales más comunes

No todas las tuberías son iguales. Antes de elegir una técnica de soldadura es crucial saber de qué material está hecha la tubería y en qué condiciones operará (presión, temperatura, fluido, ambiente). Las características químicas y mecánicas del material influyen en la selección del electrodo, la necesidad de precalentamiento y el tipo de ensayo que se requerirá.

A continuación encontrarás una tabla con los materiales más habituales y sus propiedades relevantes para la soldadura. Esta clasificación te ayudará a decidir procesos y controles.

| Material | Aplicaciones típicas | Propiedades relevantes | Consideraciones de soldadura |

|---|---|---|---|

| Acero al carbono (A106, A53, etc.) | Redes de agua, vapor, oleoductos | Buena soldabilidad, económica | Requiere control de precalentamiento en aceros gruesos o con bajo contenido de carbono equivalente |

| Aceros de baja aleación (P91, P22) | Sistemas a alta temperatura y presión (planta power) | Alta resistencia a temperatura y creep | Difíciles: requieren consumibles y técnicas específicas, y post-weld heat treatment (PWHT) |

| Aceros inoxidables (304, 316) | Industria alimentaria, química | Resistencia a la corrosión, ductilidad | Evitar contaminación por carbono; técnicas como TIG y GMAW con control de calor |

| Acero inoxidable duplex / superduplex | Aplicaciones offshore, corrosión severa | Alto rendimiento mecánico y resistencia a la corrosión | Requiere cuidado en selección de consumibles y control de velocidad de enfriamiento |

| Cobre y aleaciones (bronze, latón) | Instalaciones especiales, HVAC | Buena conductividad y maleabilidad | Soldadura por brazing o procesos específicos con control de temperatura |

| Polímeros (HDPE, PVC) | Redes de agua potable, alcantarillado | Ligereza, resistencia química | No es soldadura por fusión metálica; se usan electrofusión o calentamiento por toberas |

Como verás, cada material tiene sus desafíos. En particular, los aceros de alta resistencia o aleaciones especiales demandan conocimientos y certificaciones más estrictas, así como ensayos meticulosos.

Técnicas de soldadura específicas para tuberías

En tuberías se emplean varias técnicas según el material, el espesor, el acceso y la calidad requerida. A continuación describo las más habituales, con sus ventajas, limitaciones y aplicaciones típicas.

SMAW / E6010, E7018 (Soldadura por electrodo revestido – «stick»)

La soldadura con electrodo revestido, conocida como SMAW o «stick», es una técnica robusta y versátil. Es muy utilizada en obra por su simplicidad y por funcionar bien en exteriores y con acceso limitado. Los electrodos como E6010 se usan para raíces por su buena penetración, mientras que E7018 es común para relleno y acabado por su buena ductilidad y aspecto.

Ventajas de SMAW: portable, equipo simple, adecuado para condiciones adversas y reparaciones. Limitaciones: productividad menor, mayor necesidad de limpieza y mayor posibilidad de defectos superficiales si no se controla.

- Usos típicos: raíces en tubería, reparaciones en campo, estructuras temporales.

- Recomendaciones: control de ángulo y avance, limpieza entre pasadas, selección de electrodo según metal base.

En tuberías, SMAW suele utilizarse para la raíz cuando no hay acceso a máquinas de soldadura automáticas o cuando la posición es complicada.

GMAW / MIG (soldadura con alambre alimentado)

La soldadura con gas inerte y alambre alimentado, conocida como GMAW o MIG, es muy productiva y adecuada para tubos de espesores finos a medios. Es común en talleres y en montaje donde hay suministros de gas y condiciones controladas.

Pros: alta velocidad de depósito, buena apariencia y menos limpieza en comparativa con SMAW. Contras: sensibilidad al viento si se usa gas shielding, menor penetración en ciertos escenarios sin parámetros adecuados.

- Usos típicos: tuberías de diámetro medio en plantas, llenado y acabado de juntas.

- Consejos: usar gas shielding apropiado (mezclas de Argón/CO2 o CO2 puro), ajustar velocidad de alambre y voltaje, controlar sobrepenetración en raíles.

GTAW / TIG (soldadura por arco con tungsteno)

TIG es la técnica de alto control y calidad. Utiliza electrodo no consumible (tungsteno) y un gas inerte para proteger la unión. Es ideal para raíces en tubería, especialmente en aceros inoxidables, aleaciones y trabajos donde la soldadura debe ser prácticamente perfecta.

Ventajas: gran control térmico, soldadura limpia y estética, muy apropiada para materiales finos. Desventajas: más lenta y requiere mayor habilidad del operario.

- Usos: racores pequeños, tubería sanitaria, raíces críticas y aceros inoxidables.

- Recomendaciones: dominar la técnica de alimentación de filler, control de corriente (AC/DC) según material, purga del lado interior de la tubería para evitar oxidación en aceros inox.

FCAW (gas asistido o con núcleo tubular)

La soldadura con alambre tubular con o sin gas (flux core) combina productividad con buena penetración. En tubería puede emplearse en posiciones de relleno y acabado.

Es adecuada cuando se busca productividad similar a GMAW pero con mejor comportamiento ante piezas sucias o en exteriores.

SAW (soldadura por arco sumergido)

SAW es un proceso altamente productivo y de calidad para tubería de gran diámetro y espesores considerables, sobre todo en taller. El arco se sumerge bajo un flujo granular que protege y estabiliza el proceso, lo que permite altas velocidades de deposición.

Es menos habitual en obra y más en prefabricación de tramos de conducción o construcción de recipientes y tuberías grandes en fábrica.

Soldadura orbital y automática

La soldadura orbital es una técnica mecanizada que rota un cabezal alrededor de la tubería para realizar soldaduras circunferenciales repetibles y de alta calidad. Es muy usada en tuberías sanitarias, farmacéuticas, y en instalaciones críticas donde la repetibilidad y la trazabilidad son imprescindibles.

El uso de orbital welding en tuberías aumenta la productividad y reduce la variabilidad humana, además facilita la obtención de registros de parámetros del proceso para la certificación y control de calidad.

- Aplicaciones: industria farmacéutica, nuclear, microelectrónica, sistemas de instrumentación.

- Ventajas: trazabilidad, reproducibilidad, mínimas distorsiones, excelente acabado interior.

Soldadura por vibración, soldadura por fricción y técnicas especiales

En algunos casos de tubería de polímeros o termoplásticos, se utilizan técnicas como la soldadura por electrofusión, por termosellado o por fricción. En metales, la soldadura por fricción o las uniones por difusión tienen aplicaciones muy concretas, por ejemplo en reparaciones o uniones especiales.

Estas técnicas requieren equipos específicos y formación particular, y suelen emplearse cuando los métodos convencionales no son adecuados por material o condiciones de servicio.

Diseño de la junta y preparación: la base del éxito

Antes de encender el arco hay que diseñar la junta y preparar las superficies correctamente. La geometría de la junta (tope, chaflán, V, J), el ángulo, la raíz y el relleno son determinantes para la calidad final y para la facilidad de soldadura en obra.

La preparación incluye limpieza, control de escoria, biselado con la tolerancia adecuada, alineación y control de holguras. Un buen fit-up reduce el riesgo de defectos como porosidad, inclusiones de escoria o falta de fusión.

- Tipos de juntas frecuentes: tope con chaflán simple, doble chaflán, J-Groove en tubería de gran espesor.

- Control de holgura: la separación entre extremos influye en la penetración y la distorsión; debe ajustarse al procedimiento de soldadura.

- Concentricidad y control dimensional: asegurar que la tubería quede en su eje evita tensiones y facilita los ensayos posteriores.

Preparación de la raíz y purga

Para materiales reactivos (aceros inoxidables, duplex) es crucial purgar la línea interior con gas inerte (generalmente argón) durante la soldadura de la raíz. Esto evita la oxidación y el empañamiento del fondo de la soldadura, asegurando propiedades mecánicas y resistencia a la corrosión.

En raíces en posición vertical u orbital, la técnica de control de calor y la selección del aporte (o su ausencia) determinan la integridad. La elección raíz con TIG o con electrodo y configuración correcta es un punto crítico en calificaciones de soldador.

Procedimientos de soldadura: WPS, PQR y calificación

En la industria es imprescindible documentar cómo se hará una soldadura. Dos documentos clave son el WPS (Welding Procedure Specification) y el PQR (Procedure Qualification Record). Junto a ellos, la calificación del soldador (WPQ o Welder Performance Qualification) demuestra que la persona puede ejecutar el procedimiento según los requisitos.

A continuación explico qué contiene cada uno y por qué son importantes.

WPS (Welding Procedure Specification)

El WPS es la «receta» que describe parámetros como proceso, posición, tipo de unión, materiales base, consumibles, corriente, voltaje, velocidad de avance, preheat, interpass temperature y post-weld heat treatment. Es la guía que los soldadores deben seguir para conseguir soldaduras aceptables.

Un WPS bien redactado facilita la repetibilidad y la inspección. En proyectos grandes suele haber WPS específicos para raíces, rellenos y acabados, o para diferentes materiales y posiciones.

PQR (Procedure Qualification Record)

El PQR documenta una prueba práctica donde se ejecuta la WPS propuesta y luego se somete a ensayos destructivos y no destructivos (pulgadas de tensión, impacto Charpy, radiografía, pruebas metalográficas) para demostrar que la combinación de parámetros produce soldaduras con las propiedades requeridas.

Sin un PQR válido no se puede usar un WPS para soldaduras críticas. El PQR registra resultados, consumibles usados y cualquier modificación realizada.

Calificación de soldador (WPQ / Welder Performance Qualification)

La calificación del soldador es una prueba práctica donde el operario realiza una soldadura siguiendo un WPS y luego la junta se ensaya (frecuentemente mediante pruebas destructivas como doblado o radiografía). Si la soldadura cumple los criterios, el soldador queda calificado para ejecutar ese tipo de soldaduras.

Los códigos como ASME Section IX y API 1104 definen los alcances de estas calificaciones: posiciones, materiales, procesos y vigencia. En muchos casos las empresas exigen calificaciones específicas para tubería y para procedimientos críticos.

Control de calidad y ensayos no destructivos (END)

Una vez soldada la unión, la evaluación de su integridad se realiza mediante ensayos no destructivos y, en ocasiones, destructivos cuando se requiere calificar procedimientos. Los END más habituales en tuberías son radiografía (RT), ultrasonido (UT), partículas magnéticas (MT), líquido penetrante (PT) y examen visual (VT).

| END | Ventajas | Limitaciones | Usos típicos en tuberías |

|---|---|---|---|

| Radiografía (RT) | Detección de porosidad, inclusiones, falta de fusión internas | Requiere acceso a ambos lados, equipo especializado, tiempo y seguridad radiológica | Juntas críticas en oleoductos, soldaduras cuerpo a cuerpo en taller |

| Ultrasonido (UT) | Alta sensibilidad, aplicable en campo, sin radiación | Requiere operario calificado, geometrías complejas dificultan interpretación | Control de volumetría en tuberías, ensayos en zonas inaccesibles para RT |

| Partículas magnéticas (MT) | Rápido y económico para detectar discontinuidades superficiales y cercanas a superficie | Sólo para materiales ferromagnéticos y superficies limpias | Detección de grietas en cordones expuestos en aceros |

| Líquido penetrante (PT) | Útil para detectar grietas abiertas y poros en superficies | Superficie debe ser accesible y limpia; no sirve para detección profunda | Inspección de acabados y detección de fisuras superficiales |

| Inspección visual (VT) | Básica, pero esencial; permite detectar defectos visibles, discontinuidades superficiales | No detecta defectos internos | Primera línea de control en terreno |

La selección de END depende de la criticidad de la junta. En líneas de conducción de hidrocarburos es común la combinación RT/UT para asegurar integridad. Además, los códigos definen criterios de aceptación y rechazo que deben cumplirse.

Normas y certificaciones importantes en soldadura de tuberías

Las normas son la columna vertebral de la industria. Existen códigos internacionales y nacionales que dictan cómo calificar procedimientos, soldadores y productos. Conocerlos es imprescindible para trabajar en proyectos industriales.

ASME (American Society of Mechanical Engineers)

ASME Section IX es la referencia para la calificación de procedimientos y soldadores en muchos países, especialmente en aplicaciones con recipientes a presión y tuberías de procesos. Contiene reglas sobre límites de validez, posición, materiales y ensayos requeridos.

Otras secciones como ASME B31.1 (Power Piping) y B31.3 (Process Piping) regulan los requisitos de diseño, materiales, pruebas y ensayos específicos para distintos tipos de sistemas de tuberías.

API (American Petroleum Institute)

API 1104 es un estándar para soldadura de tuberías de transporte de hidrocarburos. Establece requisitos de documentación, procedimientos y aceptación, además de disposiciones para la calificación de soldadores.

ISO y EN

ISO 3834 define requisitos de calidad para la fabricación soldada. ISO 9606 es la norma internacional para la calificación de soldadores — equivalente de la EN 287 en Europa. Muchos proyectos internacionales aceptan estas normas como prueba de competencia.

Normativas locales y requerimientos del cliente

Además de los códigos internacionales, los proyectos pueden exigir estándares adicionales: normas de compañía (procedimientos propios), requisitos ambientales o de seguridad, certificaciones de calidad (ISO 9001) e inspecciones regulatorias. Es crítico revisar los requerimientos del contrato antes de comenzar cualquier obra.

Cómo prepararte para la certificación de soldador: pasos prácticos

Obtener una certificación de soldador para tuberías requiere preparación técnica y práctica. Aquí tienes una guía práctica y orientada a resultados.

-

Entender el alcance de la certificación

Determina si necesitas calificación para acero al carbono, acero inoxidable, aleaciones, posicones (1G, 2G, 5G, 6G) y procesos (TIG, SMAW, GMAW, FCAW). El estándar aplicable (ASME, API, ISO) define las pruebas.

-

Formación y práctica supervisada

Practica las posiciones relevantes: 1G (plano), 2G (vertical), 5G (fija horizontal), 6G (45° – la más exigente para tubería). Trabaja con diferentes consumibles y diámetros. La formación debe incluir teoría (metales, calor, defectos) y práctica.

-

Costeo y logística de la prueba

Organiza las pruebas con un taller o entidad certificadora: preparación de cupones, consumibles certificados, inspección y ensayos. Lleva documentación personal (identidad, cursos) y del equipo.

-

Ejecutar la prueba y documentación

Sigue estrictamente el WPS aprobado en la prueba. Después, las juntas se someten a los ensayos requeridos; si fallas, revisa las causas y repite cuando sea posible.

-

Mantener la certificación

Algunos códigos requieren soldar con cierta frecuencia para mantener la validez de la calificación. Guarda registros y renueva cuando sea necesario.

Consejo práctico: aprende a leer y aplicar un WPS. Muchos errores durante la certificación provienen de no respetar parámetros sencillos (precalentamiento, corriente o tipo de electrodo).

Seguridad y buenas prácticas en obra

Soldar tuberías implica riesgos eléctricos, térmicos y de exposición a humos y gases. La seguridad no es un añadido: es central. Aquí repasamos las prácticas que debes seguir para protegerte a ti, a tus compañeros y la infraestructura.

- PPE obligatorio: casco con filtro adecuado, guantes, ropa ignífuga, protección para ojos y oídos, respirador cuando sea necesario.

- Permiso de trabajo caliente (hot work permit): documenta el trabajo, controla riesgos y coordina con seguridad del sitio.

- Control de atmósferas: en espacios confinados se debe monitorizar oxígeno, gases tóxicos e inflamables; ventilar y usar equipos de rescate si aplica.

- Protección ante radiografía: si se realiza RT en sitio, delimitar zonas y controlar acceso según normativa radiológica.

- Manipulación de cilindros de gas y cables: asegurar cilindros, revisar mangueras, evitar chispas y mantener orden en la zona.

Además, seguir procedimientos de bloqueo/etiquetado (lockout/tagout) y protocolos de trabajo en caliente reduce drásticamente la posibilidad de incidentes. La prevención es siempre más económica y humana que cualquier corrección posterior.

Errores comunes en la soldadura de tuberías y cómo evitarlos

Tener conciencia de los errores frecuentes facilita su prevención. Te comparto una lista de fallos habituales y acciones concretas para reducir su aparición.

- Falta de limpieza: suciedad, pintura o aceite en la raíz provocan porosidad y falta de fusión. Solución: limpieza mecánica y química antes de soldar.

- Inadecuado precalentamiento: en aceros gruesos puede aparecer fisuración por hidrógeno. Solución: aplicar preheat según WPS y controlar interpass temperature.

- Mala purga en aceros inox: provoca oxidación interna y pérdida de resistencia a la corrosión. Solución: purgar con argón y emplear mallas/purgadores adecuados.

- Elección incorrecta de consumibles: afecta tenacidad y composición de la soldadura. Solución: usar consumibles con certificación y compatibilidad química con el material base.

- Posicionamiento y fit-up deficiente: genera tensiones y discontinuidades. Solución: verificar concentricidad, holgura y alineación antes de soldar; usar herramientas de sujeción cuando sea necesario.

- Falta de registros: sin documentación, no se demuestra conformidad. Solución: mantener WPS/PQR, fichas de soldador y registros de END actualizados.

Equipos y herramientas esenciales para soldadura de tuberías

Además de la máquina de soldar y consumibles, hay herramientas específicas que facilitan el trabajo y aumentan calidad y seguridad. Aquí tienes una tabla con lo esencial.

| Equipo / Herramienta | Uso | Comentario |

|---|---|---|

| Máquinas TIG/GMAW/SMAW | Realizar soldaduras según proceso | Capacidad de control de amperaje y pulsos útil en TIG para raíces |

| Máquina orbital | Soldadura circunferencial automatizada | Inversión alta, gran repetibilidad |

| Equipo de purga (tubing purging) | Purgado de argón para evitar oxidación interna | Ideal para inox y duplex |

| Herramientas de alineación y sujeción | Controlar fit-up y concentricidad | Abrazaderas magnéticas, calzos y gatos hidráulicos |

| Equipos de END (UT, RT, MT, PT) | Inspección de soldaduras | Operadores certificados necesarios |

| Plataforma y elevación | Acceso seguro a la zona de trabajo | Crucial en obras en altura o plataformas offshore |

| Equipo de ventilación/filtración | Evitar inhalación de humos | Respiradores y extractores locales |

Pruebas de presión y pruebas funcionales

Una vez completadas y aprobadas las soldaduras, las tuberías suelen someterse a pruebas hidráulicas o neumáticas para verificar estanqueidad y resistencia. La elección entre una y otra depende del fluido, del riesgo y de la normativa.

Las pruebas hidráulicas (con agua) son preferibles por ser menos peligrosas: el agua libera menos energía que el aire en caso de ruptura. Las pruebas neumáticas pueden usarse con precauciones y protocolos muy estrictos.

- Presurización: realizar aumento gradual de presión y mantener durante el tiempo requerido por el código.

- Inspección visual y END durante la prueba para detectar fugas o deformaciones.

- Registro de datos: anotar presiones, temperaturas y duraciones para el expediente.

Consideraciones para ambientes extremos y offshore

La soldadura de tuberías en plataformas offshore o en ambientes marinos trae retos adicionales: corrosión por cloro, accesos complicados, viento, humedad y requisitos de inspección más estrictos. Además, las condiciones climáticas afectan el shielding gas y la seguridad.

En offshore es común el uso de aleaciones resistentes a la corrosión, soldaduras con protección específica y un control rigurosos de documentaciones y certificaciones. La trazabilidad es esencial: cada soldador, cada procedimiento y cada inspección deben quedar documentados para cumplir con auditorías y seguros.

Tendencias y futuro: automatización, orbital welding y análisis por IA

La tecnología está transformando cómo se sueldan tuberías. La automatización y la robótica reducen la variabilidad humana y aumentan la productividad, especialmente en soldaduras repetitivas y de alta calidad. El orbital welding, tanto para pequeñas como grandes tuberías, facilita la trazabilidad y el control de parámetros.

Además, las técnicas de inspección se han beneficiado de avances en ultrasonido phased array, sistemas de escaneo más rápidos y software que interpreta señales con mayor fiabilidad. La inteligencia artificial está empezando a aplicarse en análisis predictivo, detección automática de defectos y optimización de parámetros en tiempo real.

- Robots y células automatizadas para soldaduras en taller.

- Orbital welding con registro electrónico de parámetros.

- Inspección con UT phased array y análisis asistido por IA para mejorar detección precoz de defectos.

- Sensores en línea para monitoreo de integridad de tuberías en servicio (condition monitoring).

Casos prácticos y ejemplos

Veamos algunas situaciones reales y cómo se abordan:

1) Unión en obra de una tubería de gas DN200 en acero al carbono

Problema: acceso limitado, trabajo en exterior y exigencia de aprobación RT por parte del cliente. Solución: raíz con TIG purgada si es posible, relleno con GMAW en pases controlados, y aplicación de RT con cámara móvil. Precalentamiento moderado y control de interpass según WPS. Resultado: soldadura aprobada con registro RT y documentación entregada al cliente.

2) Reparación en plataforma offshore de tubería duplex

Desafío: material susceptible a degradación por calentamiento y condiciones marinas. Solución: uso de consumibles compatibles con duplex, control estricto de aporte térmico, uso de purga interna y ensayos UT para volumetría. Alta trazabilidad y requisitos de recertificación del soldador.

3) Instalación de red sanitaria en acero inoxidable para industria alimentaria

Requisito: acabado interior pulido y unión higiénica. Solución: soldadura orbital TIG con parámetros controlados, pulido y ensayo de fugas. La documentación del WPS y registros de parámetros orbitales garantiza conformidad con normativa sanitaria.

Checklist práctica para un trabajo de soldadura de tubería

Antes de comenzar una unión en tubería, revisa esta lista rápida para minimizar sorpresas.

- Revisar WPS aplicable y PQR asociado.

- Verificar certificación del soldador para el proceso y posición.

- Confirmar materiales base y consumibles con certificados.

- Comprobar fit-up: concentricidad, holgura y alineación.

- Control de preheat y temperatura de interpaso.

- Preparar purga interior si corresponde.

- Definir tipo de END y coordinación con inspector.

- Permiso de trabajo caliente y equipo PPE listo.

- Registro de parámetros durante la soldadura (amperaje, voltaje, velocidad de avance, interpass).

- Registro de resultados de ensayos y archivado en expediente.

Desarrollo profesional: cursos, certificaciones y orientación de carrera

Si aspiras a ser un soldador de tuberías calificado, conviene trazar un plan de carrera. Combina formación teórica, práctica supervisada y calificaciones reconocidas por la industria.

Recomendaciones:

- Obtener certificaciones básicas en SMAW, GMAW y GTAW en posiciones relevantes.

- Buscar cursos específicos en soldadura de tuberías y purga para inox.

- Desarrollar habilidades en interpretación de WPS/PQR y lectura de planos de piping.

- Perseguir certificaciones avanzadas según nicho: orbital welding, soldadura en aleaciones especiales, control de END.

- Participar en programas de mentoría y prácticas en proyectos reales.

Una carrera sólida en soldadura de tuberías puede llevarte a roles de supervisor de soldadura, inspector de calidad, responsable de procedimientos o especialista en integridad de instalaciones.

Preguntas frecuentes (FAQ)

¿Qué proceso es mejor para la raíz en tubería de acero al carbono?

No hay una respuesta única: depende del acceso, la posición y la especificación del proyecto. TIG ofrece excelente control en raíces críticas; SMAW (E6010) es común en campo por su penetración. Lo importante es que el WPS especifique claramente el proceso y se hagan los ensayos necesarios.

¿Cuánto dura una certificación de soldador?

Depende del código y del uso: algunos códigos requieren soldar regularmente para mantener la calificación, otros estipulan una vigencia en años. Revisa el estándar aplicable y las políticas de la empresa contratante.

¿Es obligatorio hacer RT en todas las tuberías?

No. La exigencia de RT, UT u otro END depende del código, de la criticidad del servicio y del contrato. Muchas tuberías de transporte de hidrocarburos exigen RT o UT en un porcentaje de soldaduras o en todas las soldaduras en función del riesgo.

Conclusión: cómo abordar la soldadura de tuberías con confianza

La soldadura de tuberías es un oficio técnico que exige habilidad, documentación rigurosa y una mentalidad orientada a la calidad y la seguridad. Las técnicas disponibles cubren desde métodos manuales robustos (SMAW) hasta procesos altamente automatizados (orbital welding), y la elección correcta depende del material, la posición y la exigencia del proyecto.

Invertir tiempo en entender WPS, PQR, los códigos aplicables (ASME, API, ISO) y en certificarse como soldador son pasos que abren puertas en la industria. Además, adoptar prácticas de control de calidad y seguridad desde la fase de diseño hasta la prueba final reduce riesgos y costes a largo plazo.

Si quieres, puedo preparar una guía personalizada para tu caso: por ejemplo, un plan de estudio para certificarte en 6G con TIG/TIG y GMAW, o un checklist adaptado a un proyecto offshore concreto. También puedo incorporar la lista de palabras clave que mencionaste si me la envías, y así ajustar el artículo para optimizarlo a tus necesidades SEO o de contenido técnico. ¿Qué prefieres?