SQLITE NOT INSTALLED

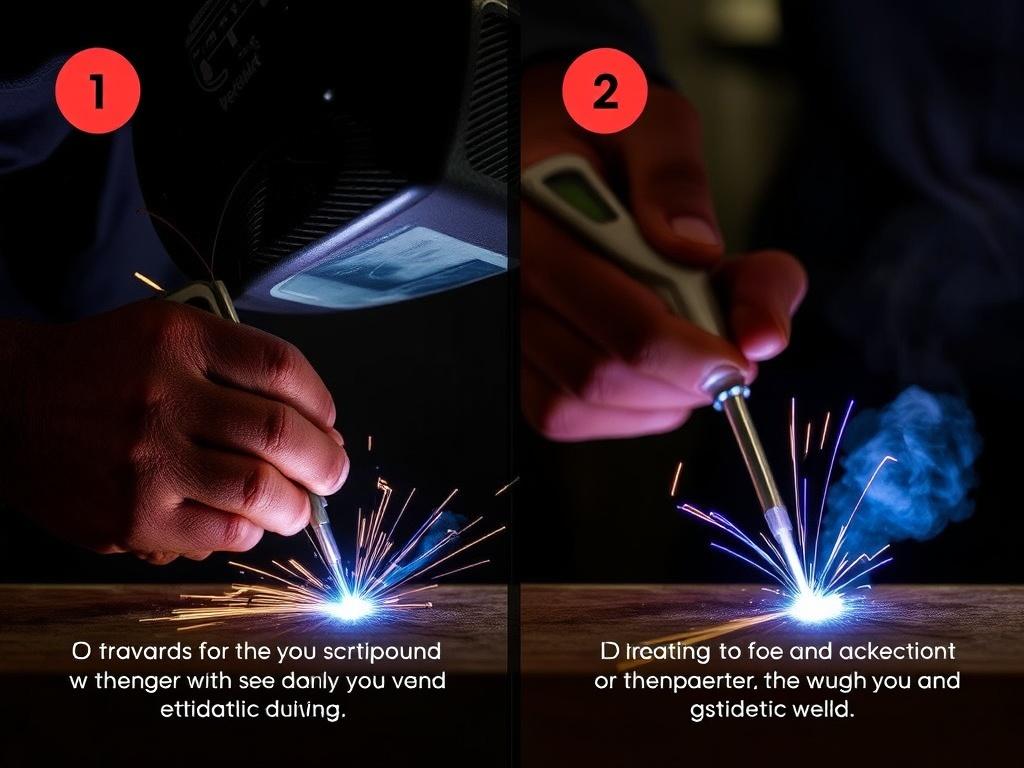

La soldadura con electrodo es una de las técnicas más accesibles y versátiles para unir metales. Si alguna vez te has asomado a un taller, seguro has visto la chispa azul, el humo y las manos firmes de quien maneja la pinza del electrodo con concentración. Pero aunque el proceso puede parecer espectacular, lograr una soldadura limpia y resistente exige conocimiento, práctica y una atención detallada a cada paso. Esta guía está pensada para llevarte de la mano, desde lo básico hasta trucos de experto, con el objetivo de que domines la soldadura con electrodo de manera segura y eficiente.

En las próximas secciones encontrarás explicaciones claras sobre qué es la soldadura con electrodo, cómo escoger el electrodo adecuado, cómo preparar las piezas, configurar la máquina, ejecutar la soldadura y solucionar problemas comunes. También incluimos tablas y listas prácticas que te servirán como referencia rápida en el taller. Si te interesa mejorar tus uniones, ahorrar tiempo y evitar defectos, quédate: esta guía te ayudará a soldar con electrodo limpio y profesional.

Antes de empezar, una advertencia amable: la soldadura implica riesgos —quemaduras, humos potencialmente peligrosos, daños oculares y electrocución si no se respetan las normas. Lee las secciones de seguridad con detenimiento, utiliza equipo de protección personal y, si eres principiante, practica con supervisión o en entornos controlados. Con responsabilidad, la soldadura con electrodo se convierte en una habilidad poderosa y muy útil.

¿Qué es la soldadura con electrodo?

La soldadura con electrodo, también conocida como soldadura por arco con electrodo revestido o SMAW (Shielded Metal Arc Welding), es un proceso donde un arco eléctrico genera calor intenso entre un electrodo revestido y la pieza de trabajo, fundiendo el metal del electrodo y la base para formar una unión. El revestimiento del electrodo produce un gas protector y escoria que cubre la soldadura mientras se enfría, protegiéndola de la contaminación atmosférica.

A diferencia de otros procesos como la MIG o TIG, la soldadura con electrodo es simple en su equipo y flexible en condiciones de trabajo: funciona bien al aire libre, en posiciones variadas y con equipos relativamente económicos. Por eso es muy utilizada en construcción, reparación y en talleres donde la movilidad y la robustez son importantes.

El resultado final —una soldadura limpia y fuerte— depende de múltiples factores: tipo de electrodo, corriente y polaridad, velocidad de avance, ángulo de la pinza, limpieza de las superficies, preparación de la junta y control de la escoria. Cada una de estas variables debe controlarse cuidadosamente para minimizar porosidad, inclusiones, falta de fusión o cordones irregulares.

Principios físicos básicos

El principio físico que subyace a la soldadura con electrodo es sencillo: la resistencia eléctrica al paso de corriente entre el electrodo y la pieza genera calor en el punto de contacto. Cuando se establece un arco, la temperatura puede superar los 5.000 °C en la zona inmediata, fundiendo el metal del electrodo y creando un baño de fusión en la pieza base. Al solidificarse, se forma la soldadura.

El revestimiento del electrodo cumple varias funciones: estabiliza el arco, genera gas protector, aporta elementos aleantes, controla la velocidad de solidificación y forma escoria para proteger y moldear el cordón. La naturaleza química del revestimiento influye en la facilidad de uso y en las características mecánicas del cordón soldado.

Entender estos principios te ayuda a anticipar cómo los cambios en corriente, distancia de arco o tipo de electrodo afectarán la soldadura. Por ejemplo, una corriente demasiado alta puede causar salpicaduras excesivas y una penetración excesiva, mientras que una corriente baja puede producir falta de fusión y cordones fríos.

Tipos de electrodos y cómo elegir el adecuado

No todos los electrodos son iguales: hay una gran variedad diseñada para aceros al carbono, aceros inoxidables, fundición, materiales con recubrimientos especiales y más. Elegir el electrodo correcto es uno de los pasos más importantes para conseguir una soldadura limpia. Aquí repasaremos los tipos más comunes, sus características y aplicaciones prácticas.

La denominación más utilizada es la norma AWS A5.1 (o su equivalente local). Por ejemplo, un electrodo marcado como E7018 indica: E (electrodo), 70 (resistencia mínima a la tracción en ksi = 70 x 1000 psi), 1 (posición: 1 indica que puede usarse en todas las posiciones) y 8 (tipo de revestimiento y corriente recomendada). Comprender estos códigos facilita la selección correcta según la tarea.

A continuación verás una tabla con tipos frecuentes de electrodos, usos habituales y pros y contras, para que puedas consultarla rápidamente cuando planifiques tu trabajo.

| Electrodo | Material / Uso | Corriente recomendada | Ventajas | Desventajas |

|---|---|---|---|---|

| E6010 / E6011 | Aceros al carbono, trabajos de penetración profunda, tuberías | Corriente continua (CC) principalmente, penetra bien | Gran penetración, bueno para limpieza de óxidos y herrumbre | Más salpicaduras, revestimiento inestable para principiantes |

| E7018 | Aceros estructurales, juntas que requieren buena tenacidad | CA o CC, corriente estable | Cordones limpios, baja porosidad, mecanizado fácil | Requiere almacenamiento seco; si se humedece, falla |

| E6013 | Uso general, chapas y mantenimiento | CA o CC, fácil de usar | Suave arrastre, buena apariencia del cordón | Menor penetración que E6010 |

| E308 / E316 | Aceros inoxidables (E308 para 304, E316 para 316) | CA o CC, según especificación | Resistencia a corrosión, acabado aceptable | Más costoso, requiere control de temperatura |

| Electrodos para fundición | Reparación de piezas fundidas | Corrientes medias, técnicas especiales | Permiten unir fundición con cierto éxito | Mayor riesgo de fisuras; requieren precalentamiento |

Cómo interpretar la marca del electrodo

Las marcas tipo E7018 o E6013 dan mucha información si sabes descifrarlas. El primer número (60 o 70) indica la resistencia mínima a la tracción (60 ksi = 414 MPa; 70 ksi ≈ 483 MPa). El segundo dígito (1 u otro) se refiere a la posición de soldadura: 1 = todas las posiciones, 2 = posiciones planas y horizontales. El último dígito refleja el tipo de revestimiento y corriente recomendada.

Por ejemplo, E6010 suele recomendar CC con polaridad negativa (DCEN) para máxima penetración. E7018 se valora por su aleación en el revestimiento que añade hidrógeno controlado, lo que permite juntas fuertes y con buena tenacidad si se mantiene seco. Investiga siempre la ficha técnica del electrodo que compres para confirmar parámetros de corriente y polaridad.

Si trabajas en construcción o reparaciones críticas, asegúrate de cumplir con las especificaciones del proyecto: algunos aceros requieren consumibles con características mecánicas específicas para evitar fallos en servicio.

Equipo necesario: lo básico y lo que es recomendable

Antes de encender la amoladora o la máquina de soldar, organiza tu puesto de trabajo. Contar con el equipo correcto facilita el proceso y mejora la calidad del cordón. A continuación detallamos el equipo imprescindible y otros accesorios que te harán la vida más fácil en el taller.

Además del generador o soldador y de los electrodos, necesitas herramientas para limpiar, sujetar y terminar la unión. Incluso pequeñas inversiones como una escobilla de alambre de calidad o un martillo de escoria marcan la diferencia en el acabado final.

Lista de equipo imprescindible

Esta lista te ayudará a verificar que tienes todo lo necesario antes de comenzar la soldadura con electrodo.

- Máquina de soldar (transformador o inversor) con capacidad acorde al tipo de trabajo.

- Electrodos adecuados y almacenados en un lugar seco.

- Portaelectrodos y cable de masa con buena conexión.

- Máscara de soldar con filtro adecuado (pantalla auto oscurecedora recomendada).

- Guantes aislantes para soldador y delantal o ropa ignífuga.

- Gafas de seguridad para el trabajo previo y posterior.

- Escobilla de alambre, martillo de escoria y pinzas de sujeción.

- Amoladora con discos de corte y desbaste.

- Detector de gas o ventilación adecuada si se trabaja en interiores.

Cada elemento cumple una función: la máscara protege tus ojos y tu piel, los guantes evitan quemaduras y la escobilla ayuda a limpiar la soldadura de escoria. La calidad de los consumibles y herramientas se nota en el resultado final.

Accesorios recomendados

Si dispones de más recursos, estos accesorios te harán más eficiente y mejorarán la calidad de tus soldaduras:

- Pinzas y mordazas para mantener las piezas alineadas.

- Calibrador o galgas para medir la separación de raíces y el tamaño del cordón.

- Equipo de pre-calentamiento (soplete) para aceros de alta aleación o piezas gruesas.

- Carro o soporte para la máquina de soldar que facilite su movilidad.

- Herramientas de medición angulada (escuadra, medidor de raíz).

- Guantes de diferentes grosores para distintos acabados (más fino para puntear, más grueso para cordones largos).

- Ropa ignífuga completa, incluyendo botas y protección auditiva si usas amoladora.

La inversión en buenos accesorios se amortiza rápidamente en trabajo más seguro y resultados profesionales. Sobre todo, asegúrate de que las conexiones eléctricas estén en buen estado y que la masa esté firmemente prendida a la pieza.

Preparación de las piezas: limpieza y ensamblaje

Una soldadura limpia comienza mucho antes de encender la máquina: con la limpieza y preparación de las piezas. Contaminantes como óxido, pintura, grasa, aceite o sal pueden provocar porosidad, inclusiones y fallos. Por eso, la preparación adecuada de la junta es fundamental para obtener una soldadura de calidad.

La preparación incluye limpieza mecánica, ajuste de la geometría de la junta y control de la separación y ángulo. Cada tipo de junta (tope, filete, solape) exige una preparación distinta para garantizar fusión adecuada y aspecto limpio del cordón.

Pasos de preparación recomendados

Antes de soldar, sigue estos pasos para maximizar tus posibilidades de éxito:

- Inspecciona las superficies: detecta pintura, aceite, óxido o recubrimientos.

- Usa un desengrasante o solvente para eliminar aceites y grasa superficial.

- Si hay óxido, lija o cepilla hasta metal limpio; en piezas muy oxidadas, considera un decapado químico.

- Para uniones a tope en placas gruesas, realiza biselado con amoladora o sierra para asegurar penetración completa.

- Asegura la pieza con mordazas o imanes de soldadura para mantener la alineación durante la operación.

- Verifica holguras y considera poner puntos de soldadura intermedios para sostener la geometría.

Una buena regla práctica: si la superficie está limpia al 95% y las piezas encajan sin esfuerzos, habrás evitado muchas de las causas de defectos comunes. Dedica tiempo a esta fase: ahorrarás horas de rectificado y retrabajo después.

Configuración de la máquina y parámetros de soldadura

Configurar correctamente la máquina de soldar es clave para obtener una soldadura limpia. Los parámetros principales son la corriente (amperaje), la polaridad (si aplica), la distancia del arco y la velocidad de avance del electrodo. Cada electrodo tiene un rango recomendado de amperaje y respuesta dinámica que debes conocer.

Si la máquina es un transformador tradicional, ajustarás el amperaje por una clavija o perilla. En inversores modernos, la regulación es más precisa. Aprende a interpretar la reacción del arco: un arco estable y con un crujido uniforme suele ser indicio de parámetros correctos.

Cómo ajustar el amperaje

El amperaje determina la penetración y la fluidez del metal fundido. Si usas un electrodo del número 3.2 mm (1/8″), una guía común indica entre 80 y 120 A, dependiendo del tipo de electrodo. Esta es solo una referencia: prueba en una pieza de descarte y ajusta según observación.

Señales de amperaje incorrecto:

- Amperaje demasiado alto: salpicaduras abundantes, cordón congestionado y escoria difícil de retirar.

- Amperaje demasiado bajo: falta de fusión, cordón pequeño y escoria que queda adherida por dentro.

La técnica consiste en encontrar el equilibrio: suficiente calor para fusión y penetración, pero sin sobrecalentar la pieza ni derretir excesivamente el electrodo provocando caída de gotas incontrolada.

Distancia de arco y ángulo del electrodo

La distancia de arco se refiere al espacio entre la punta del electrodo y la superficie de trabajo. Una regla práctica es mantenerla similar al diámetro del electrodo. Si el arco es muy largo, pierde estabilidad y puede provocar salpicaduras y porosidad. Si es muy corto, el electrodo puede pegarse a la pieza.

El ángulo del electrodo también afecta la forma del cordón. Para soldaduras a tope verticales, se utiliza un ángulo de trabajo casi perpendicular con un ligero avance. Para filetes, un ángulo de 20°–30° en dirección del avance permite una mejor visibilidad y control del baño de fusión. Practica mantener el electrodo firme pero con movimiento fluido.

Técnica paso a paso: cómo hacer una soldadura limpia

Ahora llega la parte práctica: el paso a paso para ejecutar una soldadura con electrodo limpia y controlada. Te guiaré desde el encendido del arco hasta el acabado final, con detalles para cada etapa y consejos para evitar errores comunes.

Recuerda practicar sobre piezas de descarte antes de abordar trabajos definitivos. La coordinación mano-ojo y la sensación del arco se adquieren con la repetición consciente.

Paso 1: Preparación del área y comprobaciones previas

Antes de soldar, verifica que el área esté limpia y sin materiales inflamables. Ajusta la ventilación si trabajas en interior. Conecta el cable de masa lo más cerca posible de la junta para reducir caída de tensión y asegurar un arco estable.

Revisa el portaelectrodos y que el electrodo esté bien sujeto. Colócate la máscara de soldar y los guantes. Es importante también confirmar la polaridad y el amperaje recomendados para el electrodo que usarás.

Si el electrodo estuvo almacenado en condiciones de humedad, considera secarlo según las recomendaciones del fabricante para evitar hidrógeno residual que provoque fisuras.

Paso 2: Iniciar el arco y calibrar la distancia

Para iniciar el arco, acerca la punta del electrodo al metal y haz un ligero movimiento de raspado o “frotado” como si encendieras una cerilla, hasta que el arco se establezca. Mantén una distancia de arco constante, idealmente equivalente al diámetro del electrodo.

Observa el sonido del arco: un zumbido uniforme y un patrón de chasquido constante suelen indicar una buena configuración. Si se escucha un silbido agudo o el arco es inestable, reajusta el amperaje o reduce la distancia de arco.

Paso 3: Control del avance y movimiento

El avance debe ser constante y acorde al diámetro del electrodo y al espesor del material. Un avance lento provoca acumulación de metal y cordones altos; un avance rápido provoca cordones estrechos con posible falta de fusión. Para iniciarte, realiza pasadas de 2–3 cm y evalúa la forma del cordón.

Los movimientos más comunes son: arrastre (tirar del electrodo hacia ti), empuje (empujarlo hacia delante) y pequeñas oscilaciones laterales para aumentar la anchura del cordón. En general, la mayoría de soldadores tiran del electrodo para lograr mejor penetración y control en uniones a tope.

Usa pequeñas oscilaciones en forma de “C” o “zig-zag” cuando quieras rellenos más anchos sin aumentar el amperaje. No abuses del movimiento, pues alterará la estabilidad del arco y puede incrementar la porosidad.

Paso 4: Finalizar la pasada y retirar el electrodo

Al terminar la longitud de la junta, reduce ligeramente la velocidad para formar un remate limpio y luego eleva el electrodo de manera controlada. Si lo separas bruscamente, puedes dejar huecos o grietas en el extremo del cordón. Si se produce una falsa terminación (electrodo adherido), no lo tires: apaga el arco, deja que se enfríe un poco y despega la masa con movimientos controlados.

La escoria se formará sobre el cordón; déjala enfriar antes de cepillarla. Si intentas retirar la escoria mientras el metal está caliente, puedes dañar la unión y provocar inclusiones.

Paso 5: Limpieza y control del cordón

Una vez que la escoria está fría, utiliza la escobilla de alambre para retirarla completamente. Revisa la soldadura en busca de porosidad, falta de fusión o grietas. Si detectas defectos, marca el sector para repasar o rectificar con amoladora y realizar una nueva pasada.

Si la pieza requiere un acabado estético o preparación para pintura, utiliza la amoladora con discos de desbaste y deja la superficie lisa. Para uniones estructurales, respeta los tratamientos térmicos o procesos posteriores que indique la especificación técnica.

Consejos para lograr una soldadura limpia y estética

Una soldadura limpia no solo es funcional, también transmite profesionalismo. Aquí comparto consejos prácticos que muchos soldadores adquieren con la experiencia y que te ayudarán a mejorar el aspecto y la integridad de tus cordones.

Algunos son simples ajustes en técnica, otros son hábitos de trabajo que reducen el retrabajo y aumentan la repetibilidad de resultados. Incorpóralos a tu proceso y verás cómo cambia la calidad de tus soldaduras.

Consistencia en el ritmo y la postura

Mantener un ritmo constante y una postura estable facilita cordones uniformes. Evita posiciones incómodas que obliguen a movimientos bruscos. Si la posición no es ideal, reposiciona la pieza o utiliza sujeciones que mejoren la ergonomía.

Practica ejercicios de coordinación: repite pasadas en piezas de descarte buscando la misma anchura y altura de cordón. La memoria muscular se desarrolla y te permitirá enfocarte en observar el baño de fusión más que en el movimiento básico.

Control del calor y penetración

En uniones donde el calor puede deformar la pieza, utiliza técnicas intercaladas: realiza pasadas cortas, deja enfriar y vuelve con otra pasada. Para secciones delgadas, reduce el amperaje y usa electrodos más finos o técnicas de “tack welds” (punteo) para mantener la alineación sin calentar en exceso.

El uso de un electrodo con baja emisión de salpicadura y un amperaje adecuado reducirá la necesidad de lijado y permitirá un acabado más limpio desde el principio.

Evita la contaminación

La contaminación es enemiga número uno de una soldadura limpia. No toques la zona a soldar con las manos desnudas después de limpiarla —incluso el sudor puede añadir contaminantes. Mantén electrodos en envases sellados y secos. Si trabajas con aceros inoxidables, evita el contacto con herramientas usadas en carbono sin limpieza previa.

Si la pieza tiene recubrimientos especiales o pinturas, retira la zona de soldadura con una amoladora hasta metal sano; soldar sobre recubrimientos puede generar humos tóxicos y porosidad.

Problemas comunes y cómo solucionarlos

Incluso los soldadores experimentados enfrentan defectos. Saber identificar la causa y aplicar la corrección adecuada es lo que distingue una reparación eficiente de un ciclo interminable de retoques. Aquí analizamos defectos comunes y sus soluciones simples y efectivas.

La siguiente tabla resume las causas típicas de fallas y las acciones recomendadas. Tenla a mano en el taller como referencia rápida cuando algo no salga como esperabas.

| Defecto | Síntomas | Causas más probables | Acción correctiva |

|---|---|---|---|

| Porosidad | Agujeros o burbujas en el cordón | Contaminación (aceite, pintura, humedad), gas atrapado | Limpieza profunda, secar electrodos, aumentar ventilación |

| Falta de fusión | Áreas sin unión entre cordón y pieza | Amperaje bajo, mala técnica, suciedad en borde | Aumentar amperaje, limpiar bordes, mejorar ángulo |

| Grietas | Fisuras en el cordón o en HAZ | Hidrógeno, tensiones residuales, enfriamiento rápido | Uso de electrodos de bajo H, precalentado y postcalentado |

| Salpicaduras excesivas | Pequeñas gotas alrededor de la soldadura | Amperaje alto, arco largo, electrodo inapropiado | Reducir amperaje, acortar arco, ajustar técnica |

| Adherencia del electrodo | Electrodo se pega a la pieza | Arco muy corto, corriente inadecuada | Levantar ligeramente, ajustar corriente, practicar |

Cómo reparar una soldadura defectuosa

El abordaje típico para corregir una soldadura defectuosa comienza por identificar el defecto, eliminar la zona afectada y volver a soldar aplicando las correcciones necesarias. Para grietas profundas, puede ser necesario desbastar hasta metal sano, recalentar o aplicar técnicas de alivio de tensiones.

Por ejemplo, para porosidad extendida: elimina el cordón con amoladora, limpia con solvente, seca y vuelve a soldar con electrodo seco y la configuración de amperaje adecuada. Para falta de fusión, rebaja la zona afectada hasta metal limpio y aumenta la penetración con un ligero incremento de amperaje o con un electrodo más agresivo.

Si trabajas en piezas críticas, consulta normas y procedimientos específicos y, de ser necesario, recurre a ensayos no destructivos (como sondaje por partículas magnéticas o ultrasonidos) para garantizar la integridad de la reparación.

Seguridad en la soldadura con electrodo

La seguridad no es opcional en soldadura. Antes de cada trabajo, valora los riesgos y adopta medidas para mitigarlos. La soldadura con electrodo implica descargas eléctricas, radiación UV, ruido, humos y riesgo de incendios. A continuación te doy recomendaciones concretas para disminuir cada riesgo.

Trabaja siempre con una mentalidad preventiva: revisa tu equipo, mantén el orden y utiliza siempre el equipo de protección personal adecuado.

Equipo de protección personal (EPP)

El EPP esencial incluye:

- Máscara de soldar con filtro adecuado (oscurecimiento automático recomendado).

- Guantes de soldador de cuero (larga duración, aislamiento y flexibilidad).

- Chaqueta o delantal ignífugo, sin fibras sintéticas que puedan derretirse.

- Protección ocular secundaria (gafas) para el uso de amoladora o limpieza.

- Protección auditiva si se trabaja con amoladora o en ambientes ruidosos.

- Botas de seguridad y pantalones sin dobladillos sueltos.

No olvides la respiración: en casos de humos persistentes o soldaduras con revestimientos contaminados, utiliza respiradores con filtros adecuados o sistemas de extracción localizada.

Medidas de seguridad en el entorno

Mantén un área de trabajo libre de materiales inflamables, explosibles o combustibles. Ten a mano un extintor y asegúrate de que la alarma de incendios funcione. Si trabajas en exterior, vigila si hay chispas que puedan afectar a vehículos, pasto seco u otros elementos inflamables.

Señala la zona de trabajo y limita el acceso a personas no autorizadas para evitar quemaduras por salpicaduras o exposición accidental a la radiación del arco. Evita soldar en condiciones climáticas extremas sin la protección adecuada.

Precauciones eléctricas

Revisa cables y conexiones antes de usar la máquina. Asegúrate de que la masa esté bien conectada y no haya cables pelados. Desconecta siempre la alimentación eléctrica antes de realizar mantenimiento en la máquina. Si usas generador, verifica su capacidad para la carga y la correcta puesta a tierra.

Ten especial cuidado en ambientes húmedos o cuando trabajas sobre estructuras metálicas elevadas, ya que el riesgo de electrocución aumenta. Usa herramientas aisladas y evita el contacto directo con la corriente.

Mantenimiento y cuidado del equipo

Un equipo bien mantenido funciona mejor y es más seguro. Dedica tiempo a revisar periódicamente tus máquinas, cables y consumibles. El mantenimiento preventivo reduce averías en momentos críticos y prolonga la vida útil de los componentes.

A continuación te explico las tareas de mantenimiento más relevantes y su frecuencia recomendada para un taller pequeño o personal.

Mantenimiento diario y antes de cada uso

Antes de cada jornada, verifica el estado de los cables de soldadura, que no tengan cortes ni desgastes. Comprueba que los portaelectrodos funcionan correctamente y que el sistema de refrigeración (si lo tiene) no presenta fugas. Limpia la máquina de polvo y virutas, y asegúrate de que las conexiones de masa estén limpias y firmes.

También revisa el estado de los electrodos: si están húmedos, almacénalos en un horno o recipientes secos según recomendaciones del fabricante. Un electrodo húmedo puede producir fallos y riesgo de fisuras por hidrógeno.

Mantenimiento semanal y mensual

Semanalmente, limpia el interior del equipo si es accesible y está diseñado para ello, revisa ventiladores y filtros. Mensualmente, realiza una comprobación más profunda: inspección de contactos de la máquina, calibración de amperímetro si aplica y verificación de las mangueras y cables externos.

Si detectas un olor a quemado, humo anómalo o pérdida de potencia, detén la operación y realiza un diagnóstico técnico: puede haber problemas de aislamiento, conexiones flojas o fallas en componentes eléctricos que requieren reparación profesional.

Proyectos prácticos para practicar la soldadura con electrodo

La práctica deliberada con proyectos pequeños es la mejor manera de mejorar tus habilidades. Aquí tienes algunas ideas de proyectos graduados que te permitirán dominar distintas técnicas de soldadura con electrodo, desde lo más básico hasta piezas funcionales.

Cada proyecto incluye objetivos de aprendizaje y recomendaciones sobre electrodos y parámetros.

Proyecto 1: Placa de práctica (principiante)

Objetivo: familiarizarse con el arco, control de distancia y crear cordones rectos. Material: placa de acero al carbono de 3–4 mm.

Electrodo recomendado: E6013 o E7014 equivalentes. Ajuste: corriente baja a media según diámetro del electrodo. Realiza varias pasadas, variando la velocidad y observando la forma del cordón. Evalúa penetración y apariencia.

Proyecto 2: Junta a tope biselada (intermedio)

Objetivo: aprender biselado, control de penetración y multi-pasadas. Material: dos placas de 8–12 mm con bisel a 45°.

Electrodo recomendado: E7018 para buena tenacidad. Ajuste: amperaje medio-alto con electrodos de 3.2–4.0 mm. Realiza pasadas de raíz, relleno y remate, controlando el calor para evitar distorsión.

Proyecto 3: Reparación de pieza de fundición (avanzado)

Objetivo: entender precalentamiento, elección de electrodo especializado y técnicas de alivio de tensiones. Material: pieza de fundición con grieta.

Electrodo recomendado: electrodo especial para fundición y/o varillas de aporte diseñadas para compatibilizar. Precalienta la pieza según recomendación, realiza soldadura en tramos cortos y deja enfriar lentamente. Asegúrate de post-tratamientos si fueran necesarios.

Tabla de referencia rápida: amperajes, electrodos y usos

Esta tabla te servirá como guía rápida al elegir el electrodo y ajustar el amperaje inicial. Recuerda que la práctica y las pruebas en piezas de descarte son cruciales para afinar los valores.

| Diámetro del electrodo | Amperaje recomendado (rango) | Usos típicos |

|---|---|---|

| 2.0 mm | 40–70 A | Chapas finas, soldadura ligera y reparaciones pequeñas |

| 2.5 mm | 60–90 A | Chapas de 2–4 mm, trabajos generales de mantenimiento |

| 3.2 mm | 80–140 A | Chapas medianas de 4–8 mm, uso general |

| 4.0 mm | 120–180 A | Placas gruesas, primeros pasadas en junta a tope |

Lista de verificación (checklist) antes de iniciar una soldadura

Utiliza esta lista antes de cada trabajo para evitar omisiones que puedan perjudicar la calidad o la seguridad.

- Área de trabajo limpia y libre de materiales inflamables.

- Masa correctamente conectada y cercana a la junta.

- Electrodos del tipo correcto y en buen estado (secados si fue necesario).

- Amperaje y polaridad configurados según electrodo.

- Herramientas y accesorios a mano (escobilla, martillo de escoria, amoladora).

- Equipo de protección personal completo y colocado.

- Ventilación adecuada y protección para otras personas cercanas.

- Piezas alineadas, con biselado o limpieza según corresponda.

Una revisión rápida con esta checklist reduce considerablemente la probabilidad de defectos y accidentes.

Preguntas frecuentes (FAQ)

A continuación respondo algunas preguntas recurrentes que suelen surgir al aprender o perfeccionar la soldadura con electrodo. Estas respuestas son breves y prácticas, pensadas para resolver dudas rápidas.

¿Qué electrodo es mejor para empezar?

Para principiantes, E6013 o E7014 son buenas opciones por su arco suave y facilidad de manejo. Permiten aprender el control del arco y la distancia de forma más sencilla que electrodos de penetración agresiva como E6010.

Prueba distintos electrodos en una placa de práctica para sentir las diferencias y ajustar el amperaje.

¿Cómo evito que el electrodo se pegue?

Generalmente ocurre por arco muy corto. Mantén una distancia de arco similar al diámetro del electrodo y evita acercarlo en exceso. Si se pega, levanta el electrodo lentamente y reajusta la distancia o el amperaje.

¿Qué hago si la escoria no sale después de soldar?

Deja que la pieza se enfríe. La escoria se debe retirar con escobilla de alambre y martillo de escoria. Si queda adherida, puede ser que el electrodo no fue el adecuado o que la velocidad de avance fue muy alta; repasa la configuración y vuelve a soldar si es necesario.

¿Qué mantener en cuenta para soldar acero inoxidable?

Usa electrodos específicos (E308, E316 según la aleación), evita contaminación cruzada con herramientas para carbono, y controla el recocido térmico: el sobrecalentamiento puede afectar la resistencia a la corrosión.

Glosario rápido de términos

Un glosario ayuda a asimilar términos técnicos que se usan con frecuencia en soldadura con electrodo. Aquí tienes definiciones breves y útiles.

- Arco: descarga eléctrica que genera el calor necesario para soldar.

- Baño de fusión: metal fundido creado por el arco que posteriormente solidifica.

- Escoria: capa resultante del revestimiento del electrodo que protege el cordón.

- Penetración: profundidad a la que el metal base se funde y se mezcla con el aporte.

- HAZ (Heat Affected Zone): zona afectada por calor que no se funde pero cambia sus propiedades.

- Porosidad: presencia de cavidades en la soldadura causada por gases atrapados.

- Tack weld: punto de soldadura temporal para mantener alineación antes del cordón final.

Recursos y formación recomendada

Si quieres profundizar más allá de esta guía, considera cursos presenciales o formación certificada en soldadura. Los centros de formación profesional y las asociaciones de soldadura ofrecen cursos para distintas especialidades y certificaciones reconocidas por la industria.

También puedes complementar con libros técnicos, manuales de fabricantes de electrodos y videos prácticos de instructores calificados. La combinación de teoría y práctica supervisada es la mejor manera de acelerar tu curva de aprendizaje.

Sugerencias de aprendizaje continuo

Algunas estrategias para mejorar de manera constante son: practicar diariamente o al menos varias veces por semana, leer fichas técnicas de consumibles, participar en foros técnicos y mantener un cuaderno de pruebas donde anotes parámetros y resultados. Con el tiempo, este registro será tu mejor guía personalizada.

Si planeas trabajar como soldador profesional, busca certificaciones que estén alineadas con las normas locales o internacionales (por ejemplo, certificaciones según normas ISO o AWS), ya que aumentan tu empleabilidad y responsabilidad técnica.

Conclusión

La soldadura con electrodo es una habilidad valiosa y versátil que combina técnica, disciplina y buena práctica. Con las bases adecuadas —elección de electrodo, preparación de piezas, configuración correcta de la máquina y control de la técnica— puedes lograr soldaduras limpias, seguras y duraderas.

Este artículo te ha ofrecido una guía completa paso a paso: desde los principios físicos, selección de electrodos, preparación, técnica práctica, hasta seguridad, mantenimiento y resolución de problemas. La clave del éxito es la práctica deliberada y el respeto por las normas de seguridad.

Si eres principiante, empieza por proyectos sencillos y registra tus parámetros. Si ya tienes experiencia, incorpora los consejos y tablas como referencia para optimizar tu trabajo. Y recuerda: la paciencia y la constancia son tan importantes como la destreza manual. ¡Feliz soldadura y trabaja siempre con seguridad!