SQLITE NOT INSTALLED

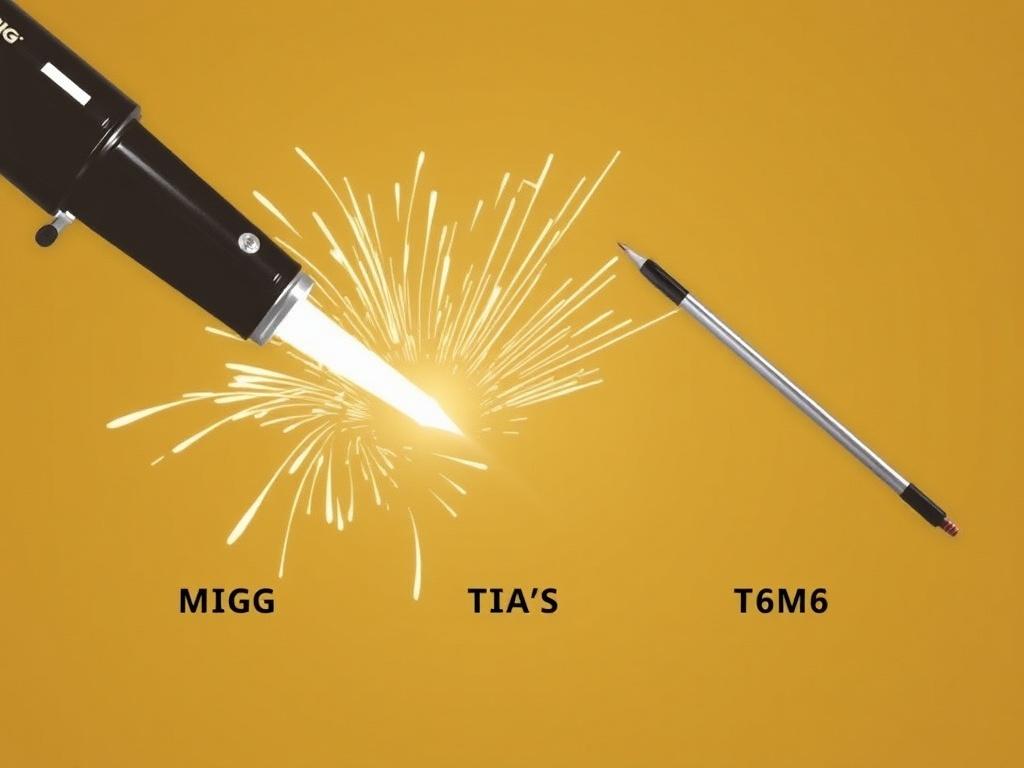

Decidir entre MIG, TIG y Stick es como elegir el vehículo perfecto para un viaje largo: cada uno tiene su terreno favorito, su estilo de manejo, y su lista de pasajeros ideales. En este artículo te invito a recorrer, de forma conversacional y profunda, el paisaje de los tres procesos de soldadura más populares. No te daré instrucciones técnicas para operar equipos —eso es tarea de la formación práctica y de los manuales de seguridad—, pero sí te ofreceré una guía amplia, clara y práctica para que entiendas las diferencias, ventajas, inconvenientes y escenarios donde cada proceso brilla o se queda corto.

Introducción: ¿Por qué importa elegir el proceso adecuado?

La soldadura no es sólo unir metales. Es aplicar calor, control y técnica para obtener una unión que resista esfuerzos, envéses ambientales y el paso del tiempo. Elegir el proceso equivocado puede traducirse en piezas frágiles, costos innecesarios, tiempos de producción más largos, o incluso riesgos de seguridad. Por eso, antes de invertir en maquinaria, consumibles o formación, conviene entender con claridad qué ofrece cada método y cuál encaja con tus prioridades: productividad, estética, versatilidad, costos o portabilidad.

En las siguientes secciones vamos a explorar, de forma amplia, los principios generales detrás de MIG, TIG y Stick, sus ventajas y desventajas, estadísticas de uso, aplicaciones típicas, consideraciones de seguridad y salud, y una guía práctica para tomar una decisión informada según tu situación: aficionado que quiere un equipo para el garaje, pequeño taller de reparación, fábrica de producción o herrero artístico.

Resumen rápido de los tres procesos

Aquí tienes una visión panorámica para anclar lo que vendrá después:

- MIG (Metal Inert Gas): excelente para productividad y facilidad de aprendizaje, ideal para producción y reparaciones rápidas sobre aceros y aluminio en muchos grosores.

- TIG (Tungsten Inert Gas): reconocido por su limpieza, control y calidad estética; preferido cuando la precisión y la apariencia de la soldadura son prioritarias, especialmente en metales finos y aleaciones sensibles.

- Stick (Electrodo revestido, SMAW): muy robusto y versátil en condiciones difíciles; se usa en obra civil, exteriores y trabajos donde la portabilidad y la tolerancia a superficies sucias o corroídas son clave.

Cómo abordar este artículo

Avanzaremos primero describiendo cada proceso de manera conceptual y comparando sus características. Luego analizaremos aplicaciones típicas, costos aproximados en categorías, factores de seguridad y salud, la curva de aprendizaje y opciones de mantenimiento y consumibles. Finalizaremos con guías de decisión práctica, ejemplos de escenarios y una sección de preguntas frecuentes para despejar dudas comunes. Todo con un tono ameno y útil, para que termines leyendo no solo con información sino con criterio.

Nota importante sobre la seguridad y la instrucción práctica

Este artículo no reemplaza la formación profesional ni los manuales de equipos. La soldadura implica riesgos: exposición a rayos UV, humos, chispas, y altas temperaturas. En las secciones de seguridad ofreceré recomendaciones de carácter general y buenas prácticas conceptuales, pero no instrucciones técnicas ni procedimientos paso a paso. Para operar una máquina, realizar ajustes y aprender técnica práctica, busca cursos certificados, instructores experimentados y la documentación del fabricante.

Parte 1: Entendiendo los procesos a alto nivel

¿Qué es la soldadura MIG?

La soldadura MIG, conocida también como GMAW (Gas Metal Arc Welding), utiliza un electrodo consumible en forma de alambre que se alimenta continuamente a través de una pistola. Un gas protector, inerte o inerte/activo según la aplicación, crea una atmósfera que protege el baño de fusión del oxígeno y otros contaminantes del aire. A nivel conceptual, MIG se caracteriza por su velocidad, por proporcionar cordones relativamente limpios (dependiendo del gas y del material), y por facilitar la soldadura de piezas en posición de producción.

En términos prácticos-no-operativos, MIG suele ser la elección preferida cuando la productividad y la facilidad de aprendizaje importan. Se emplea mucho en talleres de carrocería, fabricación ligera, mantenimiento y reparación, y en aplicaciones donde los cordones pueden ser mecanizados posteriormente o no necesitan una presentación estética perfecta sin post-procesos.

Ventajas conceptuales de MIG

- Alta productividad por la alimentación continua del alambre.

- Fácil de aprender en comparación con TIG.

- Menor humos y salpicaduras limpias cuando se selecciona el gas correcto.

- Buen rendimiento en acero, acero inoxidable y aluminio con configuraciones adecuadas.

Limitaciones generales de MIG

- Menos control preciso del baño térmico que TIG; no es la mejor opción para acabados extremadamente finos sin posterior acabado.

- Sensible a corrientes de aire que desplacen el gas protector en exteriores sin adecuada protección.

- Requiere equipo con alimentación de alambre y suministro de gas o variantes sin gas (flux-cored) con otras consideraciones.

¿Qué es la soldadura TIG?

La soldadura TIG, también conocida como GTAW (Gas Tungsten Arc Welding), utiliza un electrodo de tungsteno no consumible para generar el arco. El aporte de metal se realiza mediante una varilla separada que el operario puede añadir al baño de fusión o no, dependiendo de si se está realizando un cordón sin aporte. Un gas inerte, normalmente argón o mezclas de argón, protege el arco y el baño de fusión de la atmósfera. Conceptualmente, TIG ofrece el mayor control sobre el arco y el baño de fusión, lo que permite soldaduras estéticas, precisas y de alta calidad.

TIG es la opción preferida por quienes requieren soldaduras con acabado fino, baja distorsión térmica, o en metales delicados como el aluminio delgado, el titanio o ciertas aleaciones especiales. Demandará más habilidad y práctica para dominar la coordinación entre la antorcha y la alimentación del metal de aporte.

Ventajas conceptuales de TIG

- Máximo control del baño de fusión y menor distorsión térmica.

- Acabados estéticos, cordones limpios y de alta calidad.

- Excelente para metales finos y aleaciones sensibles al calor.

Limitaciones generales de TIG

- Curva de aprendizaje más pronunciada; requiere destreza manual y coordinación.

- Menor velocidad en comparación con MIG en tareas de producción.

- Equipo y consumibles cuestan más en aplicaciones especializadas.

¿Qué es la soldadura Stick (electrodo revestido)?

La soldadura Stick, también llamada SMAW (Shielded Metal Arc Welding), usa un electrodo revestido que actúa tanto como electrodo consumible como fuente del material de aporte y del gas protector (indirectamente mediante el revestimiento que genera una atmósfera gaseosa y escoria). Se trata de una técnica robusta y simple desde el punto de vista del equipo: la fuente de poder y los electrodos son los elementos clave. Conceptualmente, Stick brilla en condiciones adversas, sobre superficies sucias, y en trabajos donde la portabilidad es esencial.

Tradicionalmente empleada en construcción, obra civil, soldaduras de campo y mantenimiento industrial, Stick es valorada por su tolerancia a la suciedad, humedad y viento, donde procesos basados en gas protector podrían perder eficacia.

Ventajas conceptuales de Stick

- Muy tolerante a superficies oxidadas, pintadas o sucias.

- Equipo simple y altamente portátil; ideal para trabajo en exteriores y obras remotas.

- Electrodos disponibles en una amplia variedad para diferentes materiales y condiciones.

Limitaciones generales de Stick

- Acabado del cordón menos estético; generalmente requiere limpieza de la escoria.

- Mayor generación de salpicaduras y humos comparado con métodos con gas inerte.

- Puede ser menos eficiente en términos de depósito de material por unidad de tiempo que MIG en producción.

Parte 2: Aplicaciones típicas y escenarios de uso

Aplicaciones comunes para MIG

MIG es el candidato habitual para tareas donde la velocidad y la repetibilidad son importantes. Aquí algunas aplicaciones típicas:

- Fabricación de estructuras metálicas ligeras.

- Reparaciones de carrocería y talleres de automoción.

- Producción en serie de componentes metálicos.

- Soldadura de aluminio con equipos y gases adecuados.

Aplicaciones comunes para TIG

TIG aparece en trabajos donde la apariencia y la integridad material importan:

- Industrias aeroespacial y de alta tecnología.

- Herrería artística y restauración donde el acabado debe permanecer impecable.

- Reparación de componentes de precisión, como intercambiadores de calor, tuberías de acero inoxidable o piezas finas de aluminio.

- Uniones críticas en las que es necesaria una soldadura de alta calidad sin defectos.

Aplicaciones comunes para Stick

Stick se emplea abundantemente en entornos exigentes y de campo:

- Construcción civil: estructuras en obra, reparaciones en el sitio.

- Soldadura en ambientes exteriores con viento o lluvia ocasional.

- Mantenimiento industrial de equipos en localizaciones remotas.

- Trabajos de reparación en tuberías y estructuras donde la superficie no puede estar completamente limpia.

Tabla comparativa por aplicación

| Aplicación/Factor | MIG | TIG | Stick |

|---|---|---|---|

| Producción en serie | Excelente | Regular | Limitado |

| Acabado estético | Bueno | Excelente | Regular |

| Trabajo en exteriores | Limitado | Limitado | Excelente |

| Materiales delicados (delgados) | Bueno | Excelente | Regular |

| Facilidad de aprendizaje | Alta | Media-Baja | Media |

Parte 3: Costos, equipos y consumibles (visión general)

Categorías de costo para equipos

No ofreceremos precios exactos ni recomendaciones de compra específicas, pero sí una perspectiva útil sobre cómo evaluar la inversión. En líneas generales, los costos se pueden agrupar en tres categorías:

- Coste inicial del equipo: algunos procesos requieren inversiones más altas por el equipo y los accesorios.

- Consumibles y mantenimiento: alambre, electrodos, gas, boquillas, varillas, piezas de desgaste.

- Costo operacional: formación del personal, tiempo de producción, consumibles adicionales y requisitos de transporte o instalaciones.

Comparación de costos (categorías)

| Factor | MIG | TIG | Stick |

|---|---|---|---|

| Equipo básico (categoría) | Medio | Medio-Alto | Bajo-Medio |

| Consumibles (por operación) | Medio | Medio-Alto | Bajo |

| Mantenimiento y piezas de desgaste | Medio | Medio | Bajo |

| Coste de formación por alcanzar habilidad profesional | Bajo-Medio | Alto | Medio |

Consideraciones sobre consumibles

Los consumibles son un gasto recurrente y deben tenerse en cuenta: alambre para MIG, varillas de aporte para TIG, electrodos revestidos para Stick, gases inertes o mezclas, y accesorios como boquillas y puntas de contacto. La selección de consumibles también influye en la calidad del cordón, la resistencia a la corrosión y la facilidad de trabajo. En entornos industriales, el costo de los consumibles puede representar una parte significativa del costo por pieza.

Portabilidad y requisitos de instalación

Si tu trabajo requiere movilidad, la portabilidad será un factor decisivo:

- MIG: requiere fuente de alimentación, carretel de alambre y suministro de gas (o versión tubular sin gas), lo que puede complicar el transporte en obra si no se planifica bien.

- TIG: además del equipo, requiere una fuente de gas inerte estable y equipos de control más sensibles; es menos práctico para trabajo en condiciones extremas sin infraestructura adecuada.

- Stick: destaca por su simplicidad y portabilidad: con una fuente de energía y electrodos adecuados muchas reparaciones se realizan sin logística compleja.

Parte 4: Salud y seguridad (recomendaciones generales)

Riesgos generales asociados a la soldadura

La soldadura implica riesgos que van más allá de las quemaduras: exposición a rayos ultravioletas, generación de humos y partículas, ruido, riesgo eléctrico, y proyección de partículas calientes. Aquí ofrecemos recomendaciones generales de carácter informativo —no instrucciones operativas— que complementan la formación práctica obligatoria.

Medidas conceptuales de protección

- Protección ocular y facial: usar protecciones adecuadas para el tipo de soldadura, que filtren radiación y protejan contra chispas.

- Protección respiratoria: ventilación adecuada y, cuando proceda, sistemas locales de extracción para reducir la inhalación de humos.

- Ropa y barreras térmicas: prendas resistentes al calor y cubrimiento de la piel expuesta para prevenir quemaduras por chispas.

- Prevención de incendios: mantener materiales inflamables lejos del área de soldadura y contar con extintores apropiados.

- Formación en prácticas seguras: manejo de equipos, identificación de riesgos y procedimientos de emergencia.

Consideraciones específicas según el proceso

Cada proceso tiene matices en términos de exposición a riesgos:

- MIG: menor emisión de humos en ciertas condiciones pero requiere control del gas protector; en exteriores se puede perder protección si hay viento.

- TIG: produce menos salpicaduras y, con buena práctica, humos reducidos, pero exige control fino del arco y protección contra la radiación del tungsteno caliente.

- Stick: genera escoria y humos más notorios; puede ser más molesto desde el punto de vista respiratorio, por lo que la ventilación y mascarillas son importantes en espacios cerrados.

Salud ocupacional y materiales

Algunos metales y revestimientos pueden liberar contaminantes particularmente peligrosos (por ejemplo, ciertos recubrimientos de pintura, galvanizados o aleaciones con cromo y níquel). Por eso es esencial conocer la naturaleza de las piezas a soldar y aplicar medidas de control de exposición adecuadas. En la práctica, esto implica consultas con profesionales de salud ocupacional y el uso de EPIs específicos cuando haya materiales potencialmente peligrosos.

Parte 5: Habilidad, formación y curva de aprendizaje

¿Qué tan difícil es aprender cada proceso?

La facilidad para aprender depende de la destreza manual, la experiencia previa con herramientas, y el tipo de trabajo que quieras realizar. A continuación un panorama general:

- MIG: es generalmente el más accesible para principiantes; su control relativamente sencillo del arco y la alimentación automática del alambre facilitan el aprendizaje de cordones aceptables rápidamente.

- TIG: demanda coordinación mano-otra mano (si se usa aporte) y una comprensión más fina del arco y la termodinámica local; la curva de aprendizaje es más pronunciada, pero con práctica se alcanza una precisión superior.

- Stick: requiere habilidad para mantener el electrodo estable y trabajar con la capa de escoria; la técnica se aprende con práctica y es especialmente apreciada por quienes trabajan en obra.

Qué buscar en formación y certificaciones

La formación debe incluir teoría, práctica supervisada y seguridad. Para trabajos profesionales y críticos, existen certificaciones que validan la competencia en procedimientos y materiales específicos. Busca cursos con instructores con experiencia acreditada, prácticas con equipos modernos y evaluación en condiciones similares a las del trabajo real.

Consejos conceptuales para progresar

- Practicar en materiales y posiciones que simulen los trabajos reales.

- Estudiar las propiedades del material base y del metal de aporte para entender cómo se comportan ante el calor.

- Aprender a identificar defectos comunes conceptualmente y cuándo es necesario consultar a un experto o repetir la junta.

Parte 6: Mantenimiento y selección de consumibles (visión general)

Mantenimiento general del equipo

Un equipo bien mantenido dura más y ofrece resultados más confiables. Conceptualmente, el mantenimiento incluye revisiones periódicas de las conexiones eléctricas, limpieza y sustitución de piezas de desgaste, y verificación del estado de mangueras y cables. La mejora continua en estos aspectos reduce el riesgo de fallas y aumenta la seguridad.

Selección de consumibles en términos generales

La elección de alambres, electrodos y varillas debe basarse en el material base y en las propiedades mecánicas y químicas deseadas. En la práctica profesional, los fabricantes de consumibles publican guías y fichas técnicas que ayudan a determinar qué material es el adecuado según la aplicación y el entorno. Para proyectos críticos, consulta a proveedores especializados o ingenieros de materiales.

Parte 7: Factores ambientales y condiciones de trabajo

Influencia del entorno en la elección del proceso

El lugar donde se realiza la soldadura condiciona la elección. Si trabajas en exteriores con viento o lluvia probable, Stick puede ser más confiable. En ambientes cerrados y controlados donde la estética y la limpieza son prioritarias, TIG o MIG pueden ser preferibles. Además, las regulaciones de emisiones y el control de humos pueden limitar ciertas técnicas en espacios no adaptados.

Gestión de humos y emisiones

Las instalaciones deben considerar sistemas de extracción, filtros y ventilación adecuados según el volumen de soldadura y el tipo de material. Esto no sólo protege a los operarios, sino que también se alinea con normativas locales de salud ocupacional. Para trabajos en talleres pequeños, invertir en extracción localizada puede ser una decisión de valor a mediano plazo.

Parte 8: Decisión práctica — ¿Cómo elegir entre MIG, TIG y Stick?

Un enfoque estructurado para decidir

Te propongo un camino lógico para elegir el proceso correcto sin entrar en parámetros técnicos:

- Define la prioridad: ¿es la velocidad/productividad, la estética/calidad, la portabilidad o la tolerancia a condiciones adversas?

- Identifica los materiales principales que vas a soldar: acero estructural, acero inoxidable, aluminio, aleaciones especiales.

- Considera el entorno: interior con ventilación controlada, exterior con viento, obra remota.

- Evalúa la disponibilidad de formación y la disposición a invertir en tiempo de aprendizaje.

- Valora el presupuesto global: equipo, consumibles, mantenimiento y formación.

Decisión rápida según prioridad

| Prioridad | Proceso recomendado (general) | Razón |

|---|---|---|

| Alta productividad y facilidad | MIG | Alimentación continua, más rápido para series |

| Acabado estético y precisión | TIG | Control del arco y bajo aporte superficial |

| Trabajo en exteriores/portabilidad | Stick | Tolerante a condiciones y equipo simple |

| Materiales finos y aleaciones sensibles | TIG | Menor distorsión y control de calor |

Casos prácticos para guiar tu elección

A continuación describo escenarios comunes; cada uno apunta a una opción preferente sin ser absoluto —el contexto y la experiencia influyen mucho—.

Escenario 1: Taller de carrocería y reparación automotriz

Prioridades: velocidad, facilidad de aprendizaje, reparación de paneles. Recomendación general: MIG, con atención a los consumibles adecuados para chapa y a un control de calor cuidadoso para evitar deformaciones.

Escenario 2: Estudio de herrería artística

Prioridades: acabado estético, precisión, versatilidad en estilos. Recomendación general: TIG para piezas delicadas y acabados finos; MIG puede complementar para estructuras menos expuestas visualmente.

Escenario 3: Mantenimiento industrial en exteriores

Prioridades: portabilidad, tolerancia a suciedad y condiciones adversas. Recomendación general: Stick, por su robustez y operatividad en obras y sitios remotos.

Escenario 4: Producción en serie de componentes metálicos

Prioridades: repetibilidad, eficiencia, coste por pieza. Recomendación general: MIG, por su velocidad y rendimiento en procesos automatizados o semi-automatizados.

Parte 9: Innovaciones y tendencias futuras

Tendencias tecnológicas

La industria de la soldadura evoluciona con la integración de electrónica avanzada, control digital y automatización. Esto incluye máquinas multifunción que combinan varios modos, sistemas de retroalimentación para control del arco, y robótica en aplicaciones de alto volumen. Las mejoras en consumibles y procesos también buscan reducir emisiones y mejorar la calidad del cordón.

Implicaciones para usuarios y talleres

Para el usuario medio, esto significa mayor disponibilidad de equipos versátiles y de control, pero también la necesidad de formarse en nuevas interfaces y en mantenimiento de sistemas más complejos. A futuro, veremos más integración con sistemas de inspección no destructiva y control de calidad automatizado, lo que elevará la exigencia en procesos críticos.

Parte 10: Mitos, realidades y errores comunes

Mitos frecuentes

- «MIG es siempre la mejor opción» — realidad: es excelente para muchas aplicaciones, pero no para todas; la estética fina o metales delgados a veces requieren TIG.

- «Stick es antiguo y obsoleto» — realidad: sigue siendo insustituible en obras y condiciones adversas.

- «TIG es solo para profesionales» — realidad: es accesible con formación adecuada; no obstante, requiere práctica para dominar la técnica fina.

Errores comunes al elegir

- No evaluar el entorno de trabajo: elegir MIG sin considerar viento u ocio en exteriores puede generar frustraciones.

- Subestimar el costo de consumibles y formación.

- Seleccionar equipos sin considerar la disponibilidad de repuestos y soporte técnico local.

Parte 11: Lista de verificación para comprar tu primer equipo

A continuación una lista de verificación conceptual para ayudarte a priorizar antes de la compra. No incluye parámetros técnicos específicos ni configuraciones operativas, sólo los factores que conviene evaluar.

- ¿Cuál es la aplicación principal y los materiales más comunes?

- ¿Trabajarás en interiores o exteriores, en producción o reparaciones puntuales?

- ¿Cuál es tu presupuesto total incluyendo consumibles y formación?

- ¿Dispones de suministro de gas y ventilación adecuada si optas por MIG o TIG?

- ¿Hay soporte técnico y disponibilidad de repuestos en tu región?

- ¿Qué nivel de acabado necesitas y cuánto tiempo dedicarás a la formación?

- ¿Necesitas portabilidad y facilidad de transporte?

- ¿Has considerado la seguridad y sistemas de extracción de humos?

Parte 12: Preguntas frecuentes (FAQ)

¿Cuál proceso es mejor para principiantes?

En términos generales, MIG suele ser más amable para principiantes por su facilidad de uso y resultados rápidos. Stick también es accesible y útil si el objetivo es trabajo en condiciones externas. TIG requiere más práctica, especialmente si se busca un acabado impecable.

¿Puedo aprender más de un proceso?

Sí, muchos profesionales combinan procesos: usar MIG para estructuras y TIG para detalles críticos o acabados. Aprender varios procesos amplía tus posibilidades laborales y la versatilidad de tu taller.

¿Necesito una certificación para trabajar profesionalmente?

En muchos sectores, especialmente en industrias reguladas, sí. La certificación demuestra competencia en procedimiento y material específico. Para trabajos no críticos o hobby, la certificación puede no ser obligatoria, pero la formación sigue siendo recomendable.

¿Qué proceso genera menos humos?

Depende del material y los consumibles. TIG tiende a producir menos salpicaduras y, si se realiza correctamente, menos humos visibles. No obstante, la ventilación adecuada es imprescindible en todos los casos.

Conclusión: No hay un «mejor» absoluto

La elección entre MIG, TIG y Stick depende de tus prioridades: productividad, acabado, condiciones de trabajo y presupuesto. Cada proceso tiene su lugar y su público. MIG es la herramienta de producción flexible y rápida; TIG ofrece precisión y belleza; Stick es el compañero de batalla para exteriores y trabajos en condiciones difíciles.

Mi recomendación práctica: evalúa tu área de aplicación real, proyecta tus necesidades a 1–3 años, considera formación y soporte técnico, y si el presupuesto lo permite, incorpora más de un proceso para cubrir distintas necesidades. Con el conocimiento adecuado y la práctica, cada proceso puede convertirse en una herramienta poderosa en tus manos.

Recursos para profundizar

- Manual y recomendaciones del fabricante del equipo que consideres adquirir.

- Cursos certificados por instituciones reconocidas en soldadura.

- Normativas locales de salud y seguridad en el trabajo respecto a soldadura y manipulación de humos.

- Foros técnicos y comunidades de soldadores para compartir experiencias y soluciones no operativas.

¿Qué sigue ahora?

Si quieres, puedo ayudarte a: elaborar una lista de verificación personalizada según tu proyecto concreto, recomendarte tipos de cursos y formación según tu nivel, o resumir ventajas y desventajas en un documento más corto que puedas llevar al taller o a un proveedor. Dime cuál es tu contexto (aficionado, taller pequeño, industria, arte) y te doy una orientación adaptada.