SQLITE NOT INSTALLED

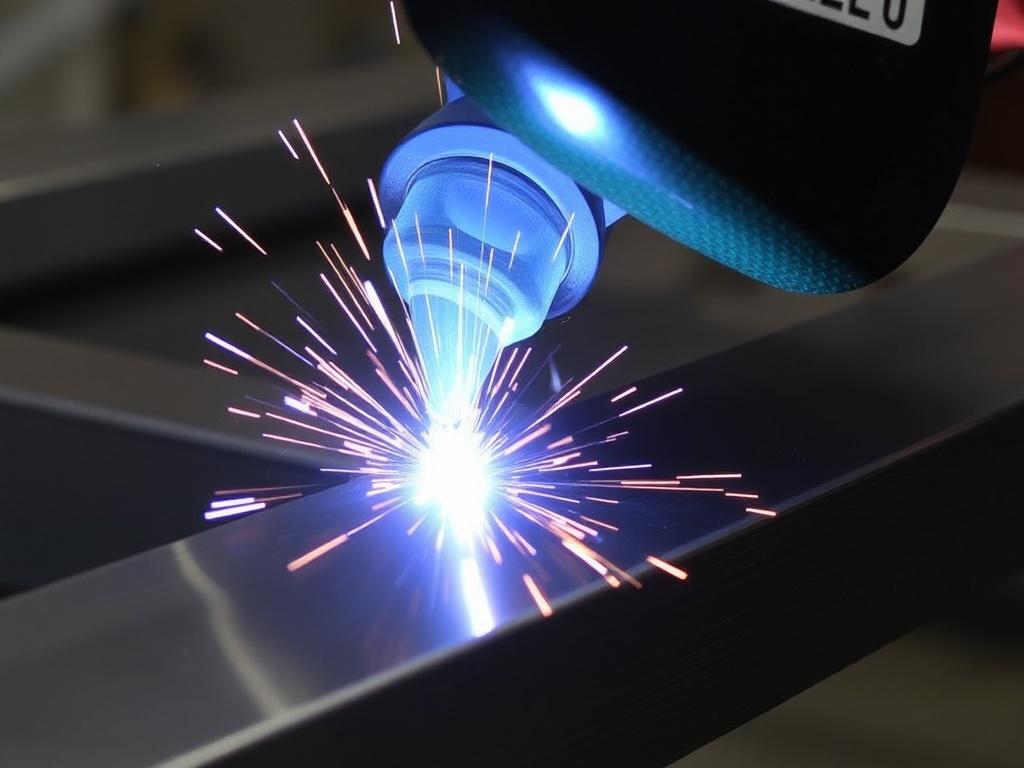

En el mundo de la metalurgia y la fabricación, pocas habilidades son tan útiles y tan apreciadas como la soldadura. Saber elegir la soldadura adecuada para el material correcto —acero, aluminio o acero inoxidable— no solo mejora la resistencia y estética de la unión, sino que también prolonga la vida útil de la pieza y reduce costos por retrabajo. En este artículo conversacional y expansivo te llevaré de la mano por las características de cada metal, las técnicas de soldadura más eficaces, los consumibles recomendados, las fuentes de error comunes y las mejores prácticas para lograr soldaduras duraderas y seguras.

Si te dedicas a la fabricación, la reparación o simplemente te apasiona trabajar con metales en tu taller, este texto está pensado para darte una guía práctica, pero también conceptual: entenderás por qué una técnica funciona mejor que otra y cómo tomar decisiones informadas para casos concretos. Hablaremos de procesos como MIG, TIG, soldadura por arco con electrodo revestido y soldadura con núcleo fundente; veremos qué electrodos y alambres usar; analizaremos el control del calor, la preparación de juntas y los tratamientos post-soldadura. Acompáñame en este recorrido detallado y ameno.

Por qué elegir bien la soldadura importa (más allá de una unión que aguante)

Podrías pensar que soldar es simplemente derretir dos piezas y listo, pero la realidad es mucho más rica y compleja. Elegir la soldadura equivocada puede traducirse en fisuras internas, corrosión prematura, deformaciones, necesidad constante de mantenimiento o incluso fallos catastróficos en aplicaciones críticas. Por otro lado, una selección adecuada incrementa la eficiencia del proceso, optimiza costes y mejora la apariencia final.

Además, cada metal tiene características físicas diferentes: conductividad térmica, coeficiente de expansión térmica, composición química, dureza y reactividad. Estas diferencias afectan desde la energía necesaria para fundir el material hasta la selección del gas protector o la elección del material de aporte. Y no olvides la seguridad: algunos procesos producen humos y vapores que requieren controles específicos.

Conceptos clave antes de profundizar

Antes de entrar a detalle en acero, aluminio y acero inoxidable, repasemos varios conceptos que aparecerán a lo largo del artículo. Entenderlos hará más fácil seguir las recomendaciones prácticas.

- Procesos de soldadura: se refieren al método usado, como MIG (GMAW), TIG (GTAW), SMAW (electrodo revestido), FCAW (núcleo fundente) y otros.

- Metales base: los materiales que se van a unir (acero al carbono, acero inoxidable, aluminio, etc.).

- Aporte: el metal adicional (electrodo, alambre) que se funde para formar la unión si se requiere.

- Protección: gas inerte o gas activo que protege el baño fundido de la contaminación; en algunos procesos la protección es por revestimiento del electrodo.

- Control térmico: manejo del calor para evitar distorsión, fisuras o cambios microestructurales indeseados.

- Pre y post-soldadura: limpieza, preparación y tratamientos térmicos o de acabado que afectan la calidad final.

Tabla comparativa rápida: procesos y su idoneidad por metal

| Proceso | Acero al carbono | Acero inoxidable | Aluminio | Ventajas principales |

|---|---|---|---|---|

| MIG/GMAW | Excelente para producción y chapas | Muy usado con control adecuado | Muy eficaz con alambre fundente o pulso | Rápido, fácil de automatizar |

| TIG/GTAW | Óptimo para soldaduras críticas y acabados | Ideal para juntas finas y estética | El mejor para control y calidad | Alta calidad de cordón, control térmico |

| SMAW (electrodo) | Flexible y portátil; reparaciones | Usado en campo; más humos | Menos común | Equipo simple, robusto |

| FCAW | Alta productividad en espesores | Usado en contenedores y estructuras | Rara vez | Alto depósito de metal, menos limpieza |

Nota sobre la tabla

La tabla anterior es un resumen: la mejor elección depende del espesor, de la posición de soldadura, de la necesidad estética, de la producción y del presupuesto. En las siguientes secciones desglosaremos cada caso con más profundidad.

El acero al carbono: versatilidad y fiabilidad

El acero al carbono es el “pan de cada día” en soldadura. Se encuentra en estructuras, maquinaria, tuberías y piezas industriales. Su amplia disponibilidad y bajo costo lo convierten en el material más soldado. Pero no todas las soldaduras en acero son iguales: factores como el contenido de carbono, el espesor y el tratamiento térmico previo afectan la elección de proceso y consumibles.

Propiedades relevantes del acero al carbono

El acero al carbono se caracteriza por su buena soldabilidad en rangos bajos de carbono, aunque a medida que aumenta el contenido de carbono —o se incorporan elementos aleantes como manganeso, silicio, cromo— puede presentarse mayor tendencia a fisurado en la zona afectada por el calor (ZAC) y a fragilización. La conductividad térmica es moderada; el coeficiente de expansión es menor que el del aluminio, por lo que la distorsión por calor es menos pronunciada.

Procesos recomendados para acero al carbono

Dependiendo de la aplicación y del grosor, estos son los procesos más comunes y recomendados:

- MIG/GMAW: Excelente para chapas, producción y soldadura semiautomática o automática. Utiliza alambres sólidos (ER70S) con gas protector (generalmente CO2 o mezcla Ar/CO2).

- TIG/GTAW: Ideal para soldaduras de alta calidad, juntas críticas, y trabajos donde el acabado es importante. Requiere mayor habilidad y es más lento, pero genera cordones limpios.

- SMAW (electrodo revestido): Muy usado en obra y reparación, especialmente cuando no se dispone de gases protectores o equipo complejo.

- FCAW: Recomendado para producción y espesores considerables; en algunos casos se usa sin gas (autoprotegido) o con gas para mejor control.

Elección de material de aporte y gases

La selección del electrodo o alambre depende de la resistencia deseada y de la composición del acero base. Para aceros al carbono comunes, alambres ER70S-6 (para MIG) y electrodos E7018 (para SMAW) son elecciones habituales. Para gas protector, la mezcla Ar/CO2 (generalmente 75/25 o 80/20) ofrece buena estabilidad y penetración; el CO2 puro es más económico pero aumenta el salpicado.

Control del calor y distorsión

En piezas finas, la distorsión por calor es un problema frecuente. Estrategias comunes para controlarla incluyen: secuenciar las soldaduras para equilibrar tensiones, usar puntas y remachar antes de soldar, disminuir la corriente y aumentar la velocidad de soldadura, y aplicar fijaciones mecánicas durante el proceso. En piezas gruesas, la preparación de biseles y la soldadura en múltiples pasadas son necesarias para garantizar penetración completa.

Defectos comunes y cómo evitarlos

- Porosidad: Generalmente causada por contaminación (óxidos, aceite, pintura) o por una protección gaseosa insuficiente. Solución: limpieza adecuada y ajustar el gas.

- Grietas en la ZAC: Frecuentes en aceros con alto carbono o condiciones térmicas inadecuadas. Solución: precalentado en piezas de mayor espesor o uso de consumibles con bajo hidrógeno (E7018).

- Falta de fusión: Normalmente por parámetros inadecuados (corriente o velocidad) o mala preparación de la junta. Solución: revisar parámetros y ajustar preparación.

Aluminio: ligerísimo pero exigente

El aluminio es el rey de la ligereza y la conductividad térmica. Sus excelentes propiedades mecánicas frente a peso lo hacen imprescindible en aeroespacial, automoción y estructuras ligeras. Sin embargo, su gran conductividad térmica y la presencia de una capa de óxido (alúmina) que se forma rápidamente complican la soldadura. Es necesario comprender sus particularidades para obtener soldaduras fuertes y estéticas.

Características del aluminio que afectan la soldadura

El aluminio tiene una conductividad térmica alta y se enfría rápidamente, por lo que requiere mayor aporte térmico que el acero para lograr fusión adecuada. Su coeficiente de expansión es mayor, lo que tiende a causar distorsión en soldaduras largas. Además, la alúmina (Al2O3), que se re-forma instantáneamente en contacto con el aire, tiene un punto de fusión más alto que el aluminio puro, de modo que sin una limpieza adecuada la soldadura queda contaminada.

Procesos recomendados para aluminio

Para aluminio, los procesos más habituales son:

- TIG/GTAW: Considerado el estándar de oro para aluminio cuando la calidad y la estética importan. Permite control fino del calor y la adición de alambre de aporte manualmente si se desea.

- MIG/GMAW con alambre sólido o con núcleo fundente: Muy usado en producción porque es rápido. El pulso MIG mejora el control y reduce las salpicaduras. Para ciertos espesores, se usa alambre con núcleo fundente para mejorar la transferencia en posición.

- SMAW: En aluminio es raro y se considera menos práctico por la dificultad de electrodos adecuados y la tendencia a la contaminación.

Limpieza y preparación: la clave del éxito en aluminio

Antes de soldar, el aluminio debe estar absolutamente limpio. La capa de óxido debe eliminarse justo antes de soldar con cepillos de acero inoxidable dedicados, o mediante decapado químico en situaciones controladas. Evita usar cepillos contaminados con acero que depositen partículas ferrosas y promuevan corrosión galvánica.

También es recomendable almacenar los alambres en condiciones secas y usar contenedores cerrados para evitar humedad, la cual puede producir porosidad durante la soldadura.

Material de aporte para aluminio

Los alambres comunes incluyen 4043 (Al-Si) y 5356 (Al-Mg). La elección depende de la aleación base y del servicio final:

- 4043 (Al-Si): Menor propensión a fisuras, buena fluidez, usado con frecuencia en aleaciones 6xxx.

- 5356 (Al-Mg): Mayor resistencia mecánica; recomendado para aleaciones 5xxx y cuando se requiere mayor resistencia.

Consulta las recomendaciones del fabricante de la aleación base para elegir el material de aporte que minimice la corrosión y mantenga propiedades mecánicas.

Problemas comunes y soluciones

- Alabeo/distorsión: Control térmico mediante menor energía, secuenciado de soldaduras, o uso de sujeciones y soldadura por puntos.

- Porosidad: Causada por humedad y contaminación; mantener limpieza extrema y secado del material de aporte.

- Fisuras en caliente: Más común en algunas aleaciones al soldar con aporte inapropiado; elegir alambre adecuado y control del diseño de la junta.

Acero inoxidable: estética, resistencia y precauciones especiales

El acero inoxidable ofrece resistencia a la corrosión y una apariencia atractiva, lo que lo hace popular en industria alimentaria, farmacéutica, arquitectónica y en mobiliario. Pero su comportamiento con el calor y la sensibilidad a la contaminación por carbono y hierro requieren procedimientos específicos para mantener su resistencia a la corrosión y propiedades mecánicas.

Tipos y comportamiento ante la soldadura

Los aceros inoxidables más comunes son los austeníticos (304, 316), ferríticos y martensíticos. Los austeníticos son los más soldables y no sufren temple por calor, pero son susceptibles a la sensibilización (precipitación de carburo de cromo) si se exponen a ciertas temperaturas, lo cual reduce la resistencia a la corrosión intergranular.

Procesos recomendados

- TIG/GTAW: Ideal para piezas donde la estética y la resistencia a la corrosión importan. Ofrece control térmico y cordones limpios.

- MIG/GMAW: Muy utilizado en producción, con alambres adecuados para inoxidable (ER308L, ER316L). Requiere control de calor para evitar sobrecalentamiento.

- SMAW: Utilizado en terreno, con electrodos específicos para inox como E309 o E316; mayor control pero más escoriación.

Aportes y gases

Para aceros inoxidables austeníticos, los consumibles con bajo contenido de carbono (designados “L”) como ER308L y ER316L son preferidos para minimizar la riesgo de sensibilización. En aplicaciones que requieren mayor resistencia, se pueden usar aleaciones más complejas. El gas protector usualmente es argón puro o argón con aditivos de helio/nitrógeno para mejorar la penetración y comportamiento del arco, según el proceso.

Contaminación cruzada: un enemigo silencioso

Es crítico evitar la contaminación del acero inoxidable con material ferroso o carbonoso. El uso de herramientas y cepillos exclusivos de acero inoxidable, limpieza con disolventes adecuados y evitar tocar la zona con manos aceitosas reduce riesgos. Incluso pequeñas partículas de hierro pueden generar corrosión localizada después de la soldadura.

Control de color y acabado

El cambio de color en el cordón y la zona afectada indica cambios en la composición superficial y puede afectar la resistencia a la corrosión. Para aplicaciones donde la estética importa, se emplean técnicas de passivación, limpieza con chorro de arena fina controlado o electropulido para recuperar el brillo y la resistencia superficial.

Elección del proceso según la posición y espesor

La orientación de la junta (plana, horizontal, vertical, sobrecabeza) y el grosor del metal influyen directamente en la selección del proceso. A continuación encontrarás una guía general que te ayudará a elegir la técnica adecuada según la posición y el grosor del material:

Espesores finos (hasta 3 mm)

- Acero al carbono: MIG con alambre delgado o TIG para acabados; control de calor crítico.

- Aluminio: TIG es preferible por control; MIG pulso también funciona para producción.

- Acero inoxidable: TIG para acabado; MIG con pulso para producción.

Espesores medios (3–12 mm)

- Acero al carbono: MIG o FCAW para productividad; TIG para juntas críticas.

- Aluminio: MIG con pulso o TIG con aporte en pasadas para control.

- Acero inoxidable: MIG con alambres adecuados; TIG cuando la estética o resistencia lo requieran.

Espesores gruesos (>12 mm)

- Acero al carbono: Preparación de biseles y soldadura en múltiples pasadas, FCAW o SMAW en obra.

- Aluminio: Biseles amplios y control de calor; MIG con alto aporte o procesos especializados.

- Acero inoxidable: Biseles, pasadas múltiples y técnicas que minimicen la distorsión y la sensibilización.

Diseño de juntas: geometría, preparación y consejos prácticos

Un diseño de junta apropiado facilita la soldadura, reduce defectos y optimiza tiempo y material. La geometría de la junta (tope, solapada, en T, ángulo) y la preparación de los bordes (rectos, biselados, chaflanes) deben decidirse en función del proceso, espesor y requisitos mecánicos.

Junta de tope (butt joint)

Usada comúnmente para unir láminas y tuberías. Para espesores mayores, el biselado permite penetración completa con menos riesgo de falta de fusión. En acero delgado, un ligero bisel o un ajuste estrecho suele ser suficiente.

Solapada (lap joint)

Fácil de fabricar y soldar, pero puede crear zonas propensas a corrosión por solape en químicos o ambientes húmedos. Es común en aluminio y chapas finas.

En T y ángulo

Utilizadas en estructuras; la preparación depende de la carga y del método de soldadura. Es importante controlar la penetración para evitar concentraciones de tensiones.

Preparación de bordes y limpieza

Para obtener una buena soldadura: limpiar aceite, pintura, óxidos y suciedad; cortar bordes con precisión; mantener un pequeño juego entre las piezas para permitir penetración; considerar el uso de root gap en juntas de tope para procesos MIG/TIG en tuberías.

Control de calidad: detección y pruebas

La inspección y prueba de soldaduras son esenciales, especialmente en aplicaciones estructurales o que operan bajo presión. Hay métodos visuales y ensayos más sofisticados que pueden indicar la integridad de una unión.

Inspección visual

Es la primera línea de defensa: revisar la continuidad del cordón, ausencia de grietas visibles, porosidad superficial, tamaño y forma de la soldadura, y comprobar que no haya escorias adheridas o sobresoldaduras que puedan debilitar la pieza.

Ensayos no destructivos (END)

- Partículas magnéticas: Útil en aceros ferrosos para detectar grietas superficiales o subsuperficiales.

- Ultrasonido: Detecta defectos internos como falta de fusión y porosidad en espesores mayores.

- Radiografía: Proporciona una imagen interna de la soldadura, revelando discontinuidades.

- Pruebas de penetración líquida: Revela grietas superficiales en materiales no porosos como inoxides y aluminio.

Ensayos destructivos

Para certificación o laboratorio, se emplean ensayos como tracción, doblado, fractura y micrografías para analizar la zona afectada por el calor y la microestructura. Estos ensayos son determinantes en la aprobación de soldadores y procedimientos de soldadura.

Seguridad: lo que nunca puedes ignorar

Soldar implica riesgos reales: quemaduras, exposición a rayos UV, vapores metálicos, riesgo eléctrico y proyección de partículas. Una conducta preventiva y el uso correcto del equipo de protección personal (EPP) son imprescindibles.

Equipo de protección personal esencial

- Casco de soldadura con filtros adecuados (autoajustables o fijos).

- Guantes resistentes al calor y a la soldadura.

- Ropa resistente a chispas (de algodón o cuero), sin materiales sintéticos que derritan.

- Protección respiratoria según el proceso y el material (extractores de humos, mascarillas con filtros).

- Protección auditiva si el entorno lo requiere.

Ventilación y control de humos

Algunas aleaciones y procesos generan humos peligrosos (p. ej., cromatos en inox o vapores de aluminio y metales de aporte). Las soluciones incluyen ventilación local, extracción, y use de respiradores cuando sea necesario. Además, evita soldar recubrimientos que contengan compuestos tóxicos sin descontaminación previa.

Mantenimiento del equipo y economía del proceso

Un equipo bien mantenido mejora la calidad de la soldadura y reduce costos. Revisa regularmente conexiones eléctricas, boquillas, toberas, y filtros. Mantén alambres y electrodos secos; un alambre húmedo compromete cualquier soldadura por la porosidad que puede introducir.

Optimización de costos

Selecciona el proceso que balancee costo por pieza y calidad requerida. En producción masiva, la automatización MIG/FCAW puede reducir costes; en piezas críticas, TIG puede justificar su mayor costo por la calidad y menor retrabajo.

Tratamientos post-soldadura: alivio de tensiones, limpieza y acabados

El tratamiento después de soldar puede incluir alivio térmico, decapado, passivación, arenado o pulido, dependiendo del material y aplicación. Este paso es crucial para restaurar la resistencia a la corrosión del acero inoxidable o eliminar tensiones residuales en piezas críticas.

Alivio de tensiones

En aceros con riesgo de fragilización, el tratamiento térmico posterior (recocido o alivio) puede reducir tensiones y prevenir grietas. Para el acero inoxidable austenítico no siempre es necesario, pero en aceros aleados puede ser crítico.

Passivación y acabado en inoxidable

La passivación química restaura la capa pasiva del cromo en inox. También se realizan procesos de pulido y electropulido para mejorar la resistencia a la corrosión y la estética en piezas visibles.

Ejemplos prácticos: elegir la soldadura correcta por aplicación

Veamos algunos casos típicos para ilustrar la elección adecuada de proceso y consumibles:

Fabricación de un chasis de automóvil (acero al carbono de chapas medianas)

- Proceso: MIG pulso o robotizado para producción; TIG en áreas críticas.

- Material de aporte: ER70S para MIG; consumibles con bajo hidrógeno para puntos críticos.

- Protección: gas Ar/CO2 para MIG.

- Consideraciones: control de distorsión y secuenciación de soldadura.

Reparación de un radiador de aluminio

- Proceso: TIG con gas-purga o MIG con alambre específico según la aleación.

- Material de aporte: 4043 o 5356 según aleación base.

- Consideraciones: limpieza extrema y control de calor para evitar deformación.

Instalación de una tubería de proceso en acero inoxidable (316)

- Proceso: TIG para juntas con requerimiento sanitario; MIG para aplicaciones industriales no críticas.

- Material de aporte: ER316L para mantener resistencia a la corrosión.

- Consideraciones: evitar contaminación, passivación post-soldadura.

Tabla de referencia: procesos, materiales de aporte y aplicaciones típicas

| Material | Proceso recomendado | Material de aporte típico | Aplicaciones |

|---|---|---|---|

| Acero al carbono (lámina fina) | MIG o TIG | ER70S, E71T (FCAW) | Automoción, chapa, carrocero |

| Acero al carbono (estructural) | FCAW, SMAW, MIG | E7018, E7016 | Estructuras, soldadura en obra |

| Aluminio (fino) | TIG | ER4043, ER5356 | Reparaciones, trabajos estéticos |

| Aluminio (producción) | MIG pulso | Alambre 4043/5356 | Carrocería, radiadores |

| Acero inoxidable (austenítico) | TIG, MIG | ER308L, ER316L | Industria alimentaria, farmacéutica |

Errores frecuentes que debes evitar

Aunque la experiencia se gana con la práctica, hay errores comunes que se repiten y que es mejor conocer de antemano para prevenirlos:

- No limpiar adecuadamente el metal, lo que lleva a porosidad y soldaduras débiles.

- Usar consumibles incompatibles con la aleación, provocando corrosión o fisuración.

- No controlar el calor, generando distorsión excesiva o cambios microestructurales.

- Ignorar la contaminación cruzada entre acero y inoxidable por herramientas compartidas.

- No proteger con la penetración adecuada en tuberías y juntas a tope.

Capacitación y certificación: por qué importa

Más allá de conocer las recomendaciones técnicas, la habilidad del soldador y la certificación de procedimientos son fundamentales, especialmente en sectores regulados. La certificación de soldadores y de procedimientos (p. ej., códigos AWS, ISO, ASME) asegura que las personas y procesos cumplen estándares de calidad y seguridad.

La formación adecuada incluye teoría, práctica supervisada y ensayos destructivos que validen aptitudes. Para una empresa, invertir en capacitación reduce errores, aumenta productividad y protege frente a reclamaciones por fallos.

Tendencias y tecnologías emergentes

La soldadura no se queda quieta. Hay avances tecnológicos que están transformando cómo se unen los metales:

- Robótica y automatización: cada vez más usadas en producción para mejorar calidad y repetibilidad, especialmente con MIG y laser.

- Soldadura por láser y haz de electrones: ofrecen baja ZAC y alta velocidad, útiles en industrias de alta tecnología.

- Procesos híbridos: combinación de láser y arco para optimizar penetración y velocidad.

- Mejoras en consumibles: alambres y electrodos con formulaciones que reducen salpicado, mejoran ductilidad y resistencia.

Conclusión: cómo tomar la decisión correcta

La mejor soldadura para un metal depende de una combinación de factores: el tipo de metal y su aleación, el espesor, la posición de trabajo, la estética requerida, el presupuesto y la producción esperada. En general:

- Para acero al carbono: MIG para producción y facilidad; TIG para calidad y acabados; SMAW y FCAW en obra y para espesores grandes.

- Para aluminio: TIG cuando la calidad y control importan; MIG pulso para producción; limpieza y elección de aporte son determinantes.

- Para acero inoxidable: TIG para estética y resistencia a la corrosión; MIG para producción, cuidando contaminación y usando consumibles “L”.

La clave es evaluar el entorno y los requisitos, y no descuidar la preparación y la seguridad. La inversión en formación y en un procedimiento de soldadura calificado casi siempre se traduce en ahorro y calidad a largo plazo.

Preguntas frecuentes (FAQ)

¿Puedo soldar aluminio con el mismo equipo MIG que uso para acero?

En muchos casos sí, pero requiere cambiar la fuente de alimentación, adaptar la pistola, usar alambre de aluminio (que requiere carretes y alimentadores adecuados) y generalmente usar una configuración de gas y parámetros específicos. Además, la manipulación del alambre y la limpieza son cruciales.

¿Es mejor TIG o MIG para principiantes?

MIG suele ser más fácil para principiantes porque se aprende a controlar el cordón más rápidamente y la curva de aprendizaje inicial es más suave. Sin embargo, TIG ofrece mayor control y desarrolla habilidades más finas; la elección depende del objetivo de aprendizaje.

¿Cómo evito la corrosión en juntas de acero inoxidable?

Asegura limpieza, utiliza consumibles con bajo contenido de carbono (L), evita contaminación por hierro y realiza passivación si la aplicación lo requiere. Un acabado correcto y la eliminación de áreas afectadas por el calor también ayudan a evitar corrosión localizada.

¿Necesito precalentar siempre el acero al carbono?

No siempre. El precalentamiento depende del contenido de carbono y del espesor. Acero con alto contenido de carbono o piezas gruesas pueden requerir precalentamiento para reducir riesgo de fisura por hidrógeno y tensiones internas.

Recursos y lecturas recomendadas

Si quieres profundizar, busca normativas y manuales de organismos como AWS (American Welding Society), ASME para tuberías y recipientes a presión, o guías técnicas de fabricantes de consumibles. También es muy útil tomar cursos prácticos con instructores certificados y practicar con diferentes procesos y materiales.

Reflexión final

Soldar es una mezcla fascinante de arte y ciencia. Cada metal presenta retos y oportunidades distintos, y dominarlos requiere entender las propiedades del material, conocer los procesos, elegir consumibles adecuados y mantener prácticas seguras. Si abordas cada trabajo con la planificación adecuada, la limpieza, el control del calor y la selección correcta del proceso, tus soldaduras no solo serán fuertes sino también elegantes y duraderas. Adelante: proyecta, prueba y mejora continuamente. La soldadura bien hecha refleja la habilidad, el conocimiento y el respeto por el material.