SQLITE NOT INSTALLED

Si alguna vez has intentado unir dos chapas finas y terminaste con agujeros, deformaciones o una unión que parece más un parche que una soldadura, no estás solo. La soldadura de chapas finas es un arte y una ciencia a la vez: exige control del calor, paciencia, técnica y las herramientas adecuadas. En esta guía extensa y conversacional vamos a recorrer desde los conceptos básicos hasta trucos avanzados para que puedas soldar sin quemar, sin deformar y con resultados profesionales, ya sea que trabajes en automoción, restoración, bricolaje o prototipos.

Antes de empezar: si esperabas una lista de palabras clave incluida aquí, quiero avisarte que no se recibió una lista adicional con frases para integrar. Aun así, esta guía incorpora de forma natural y fluida los términos y prácticas más relevantes sobre el tema.

Por qué es difícil soldar chapas finas

La chapa fina tiene menos masa para absorber y disipar el calor. Cuando aplicas la energía de soldadura, esa energía se concentra en una pequeña área y eleva rápidamente la temperatura hasta el punto de fusión y, si no se controla, más allá, provocando agujeros y soldaduras débiles.

Además, la rigidez de la chapa es menor: el calor introduce tensiones y expansiones locales que generan deformaciones, alabeo o «cuchara». También influyen la conductividad térmica del metal (el aluminio disipa el calor rápidamente; el acero más lento), el tipo de recubrimiento y la calidad del ajuste entre piezas.

Comprender estas limitantes básicas te ayuda a elegir el método de unión adecuado y a planear cada soldadura para minimizar los problemas.

Factores que complican la soldadura de chapas finas

- Alta relación superficie/volumen: calientan rápido.

- Poca rigidez: fácil deformación por calor.

- Recubrimientos o pinturas: generan contaminantes y defectos.

- Dificultad para controlar la temperatura y la penetración.

- Acoples y geometrías del ensamblado que concentran calor.

Enfoque general antes de soldar

Antes de encender ninguna máquina, dedica tiempo a planificar. La preparación reduce errores y te ahorra material y tiempo. Piensa en la chapa como un material frágil que requiere tacto más que fuerza.

Empieza por estas ideas básicas:

- Evalúa la pieza completa: ¿hay posibilidad de usar remaches, adhesivos estructurales o ensambles mecánicos en lugar de soldadura? A veces la solución ideal no es soldar.

- Elige el método de unión: soldadura por puntos, TIG, MIG con pulso, con gas, brazing, soldadura blanda, adhesivos o combinación.

- Prepara un banco de pruebas: siempre practica en recortes del mismo material y espesor.

- Prepara la geometría: limpia, ajusta y fija las piezas cuidadosamente antes de soldar.

Seguridad: imprescindible

Soldar implica riesgos: quemaduras, humos tóxicos, radiación UV/IR, incendios y lesiones por proyección. Nunca improvises la seguridad. Aquí tienes una guía básica que deberías seguir siempre.

Equipo de protección personal (EPP)

- Máscara o casco de soldar con filtro adecuado y función de oscurecimiento automático para TIG/MIG y protección contra UV.

- Guantes de soldador adecuados al proceso (más finos para mayor sensibilidad en trabajos finos, pero que mantengan protección térmica).

- Ropa ignífuga (manga larga, sin fibras sintéticas que fundan), delantal de cuero y botas cerradas.

- Protección ocular adicional (gafas) y protector auditivo si se trabaja con herramientas que generan ruido.

- Ventilación adecuada o extracción localizada para humos, especialmente al soldar chapas con recubrimientos o pinturas.

Prevención de incendios y trabajo limpio

Retira materiales inflamables, ten un extintor cercano, trabaje sobre una mesa segura y utiliza pinzas o sujeciones que disipen calor. Mantén un área limpia y organizada.

Elección del método de unión: panorama general

No existe un método único para todas las chapas delgadas. Aquí describimos las opciones más comunes y cuándo elegir cada una.

| Método | Ventajas | Desventajas | Aplicaciones típicas |

|---|---|---|---|

| Soldadura TIG (GTAW) | Gran control del calor, soldaduras limpias, ideal para metales finos y no ferrosos. | Requiere habilidad, velocidad de ejecución y equipo especializado. | Acero inoxidable fino, aluminio, trabajos de precisión. |

| Soldadura MIG/MAG con pulso | Más productiva que TIG, pulso permite reducir aporte térmico y controlar la transferencia. | Puede generar salpicaduras si no se ajusta bien; menos control que TIG en piezas muy finas. | Chapas delgadas en producción, carrocería, fabricación ligera. |

| Soldadura por puntos (resistencia) | Ideal para piezas muy delgadas y unión localizada; sin aporte de metal externo. | Necesita equipo específico; solo para geometrías que permitan puntos. | Automoción, carrocerías, fabricación en serie. |

| Brazing/Estañado (soldadura blanda o fuerte) | Menos aporte térmico que soldadura por fusión; útil para metales muy finos y para unir distintos metales. | Menor resistencia mecánica que soldaduras por fusión en algunos casos; requiere limpieza y flujo. | Electrónica, fontanería, reparación de piezas finas o delgadas donde no se busca fusión. |

| Adhesivos estructurales | Sin aporte térmico, unión distribuida, Buen acabado superficial. | Tiempo de curado, posible necesidad de tratamiento superficial. | Combinaciones de materiales, reparaciones estéticas. |

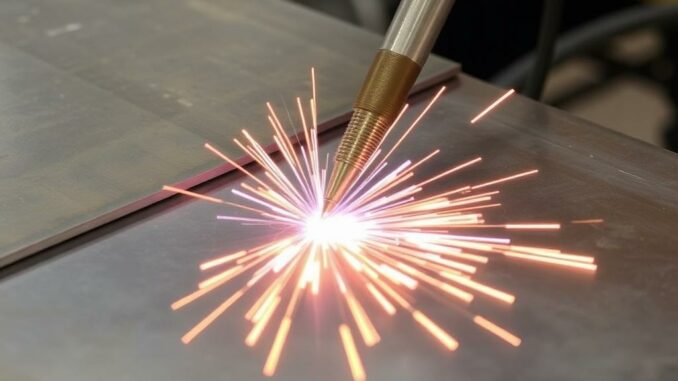

| Soldadura láser | Aporte de calor muy localizado y controlado; ideal para chapas finas sin distorsión. | Equipo caro y especializado. | Industria electrónica, automotriz en alta producción. |

Cómo elegir

Para chapas muy finas en trabajos puntuales y de calidad estética, TIG suele ser la mejor opción. Para producción y mayor velocidad, MIG con pulso y soldadura por puntos son preferibles. Cuando no quieras fusión, considera soldadura por aportación baja (brazing) o adhesivos estructurales.

Preparación del material: limpieza y ajuste

Una unión impecable empieza por una superficie impecable. La suciedad, óxido, pintura o grasas interfieren con la soldabilidad, generan porosidad y debilitan la unión.

Pasos de preparación

- Limpia con desengrasante o solvente apropiado. Para acero, alcohol isopropílico o acetona funcionan bien. Evita dejar residuos volátiles.

- Elimina óxido y capas sueltas con lija fina, cepillo de alambre o disco abrasivo fino. Para acero inoxidable utiliza cepillos dedicados para este material para evitar contaminación.

- Si las piezas tienen pintura o recubrimiento, considera removerlo en la zona de unión; en algunos procesos es posible soldar sobre recubrimiento si este se funde adecuadamente, pero no es recomendable.

- Asegura un buen ajuste: gap mínimo y controlado, superposición adecuada o ingletes bien alineados según el tipo de unión.

- Fija con mordazas, pinzas o dispositivos de sujeción que actúen como disipador de calor cuando sea útil (por ejemplo, barras de cobre o abrazaderas grandes).

Un buen «fit-up» evita que pierdas calor en zonas no deseadas y permite que la soldadura penetre de forma uniforme sin concentraciones perjudiciales.

Técnicas para controlar el calor y evitar quemar la chapa

El secreto para no quemar chapas finas es reducir y distribuir el aporte térmico. Hay múltiples técnicas prácticas para lograrlo, y muchas se combinan entre sí para obtener el mejor resultado.

1. Usa ciclos cortos y «stitch welding»

En lugar de una cordón continuo, aplica soldaduras intermitentes (tacks y puntos de 4–10 mm según contexto), permitiendo que la pieza se enfríe entre cada pasaje. Esto reduce la acumulación de calor y minimiza la deformación.

2. Soldaduras por puntos y resistencia

Cuando sea posible, la soldadura por puntos (resistencia) es excelente para chapas finas: el aporte de calor es muy localizado y no se requiere material de aporte externo. Es la técnica estándar en carrocerías de automóviles.

3. Barras de cobre o backing bars (disipadores de calor)

Colocar una barra o pieza de cobre detrás de la unión actúa como disipador de calor. El cobre absorbe y disipa energía rápidamente, evitando que la chapa se sobrecaliente y se queme. También ayuda como backing para la soldadura, permitiendo un mejor control de la penetración.

4. Técnias de sujeción fría

Abrazaderas metálicas masivas o piezas de sujeción que actúen como «sumidero» de calor ayudan a mantener la temperatura baja en las chapas. Sujeta firmemente para reducir vibraciones y movimiento.

5. Reduce la corriente y aumenta la velocidad de avance

La regla general es disminuir el aporte de energía por unidad de superficie: menos corriente y más velocidad de desplazamiento. Esto requiere práctica y ajuste fino para no sacrificar la penetración. En procesos como TIG, el uso de pedal para modular la corriente es muy valioso.

6. Utiliza modos de transferencia controlada (MIG pulso, TIG con pedal)

Los equipos modernos permiten transferencias por pulso en MIG o control continuo de la corriente en TIG. Estos modos limitan el calor aplicado y permiten gotas más pequeñas y controladas.

7. Prepara cordones finos y electrodos adecuados

Usa alambres y electrodos finos para reducir la cantidad de metal de aporte y la energía necesaria. En MIG, el alambre más delgado y en TIG varillas de aporte de diámetro pequeño ayudan a mantener low heat input.

8. Trabaja en posición y técnica adecuada

La distancia arco-trabajo, el ángulo del porta-electrodo y el ángulo de avance influyen en cómo se aplica el calor. Mantén un arco corto y controlado; practica en recortes hasta lograr estabilidad.

Técnica detallada por proceso (práctica y consejos)

A continuación revisamos los procesos más usados con recomendaciones prácticas específicas para chapas finas. Cada subsección incluye ideas para ajuste, técnica y soluciones a problemas comunes.

Soldadura TIG (GTAW) — la favorita para chapas finas

TIG ofrece el mayor control porque la fuente de calor es el arco y el aporte de metal se realiza manualmente con una varilla de aporte. Esto permite manipular exactamente la cantidad de metal y el tiempo de fusión.

Ventajas clave

- Control extremo del arco y la corriente.

- Soldadura limpia y estética con poca o ninguna escoria.

- Ideal para aceros inoxidables y aluminio delgados.

Consejos prácticos

- Prueba en chatarra: ajusta amperaje, gas y distancia del electrodo hasta obtener cordones pequeños y controlados.

- Usa electrodo de tungsteno afilado o semiplano según el material y la preferencia; para aluminio suele usarse tungsteno más ancho.

- Controla el arco con pedal o perilla para aplicar ráfagas cortas y precisas de calor.

- Aplica varillas de aporte pequeñas y en ángulos que permitan que la gota se integre sin empujar demasiado metal.

- En aluminio, ten extremo cuidado con la protección de gas al final del cordón para evitar porosidad por oxidación.

Errores comunes y soluciones

- Agujeros: reduce la corriente, acorta el arco o aumenta la velocidad de avance. Usa backing bars si es necesario.

- Salpicaduras o sobrecarga de aporte: reduce el diámetro del electrodo y el ritmo de aporte.

- Contaminación: limpia bien y usa gas de protección apropiado.

Soldadura MIG/MAG (GMAW) con control de pulso

MIG es más rápido que TIG, y con modos de pulso modernos se puede acercar al control térmico que ofrece TIG. Es una buena opción cuando buscas velocidad y buena apariencia sin necesidad de tanta habilidad manual.

Consejos prácticos

- Utiliza alambre de diámetro fino y, si es posible, modo de pulso para limitar la transferencia de calor.

- Mantén una distancia de boquilla estable y un ángulo de avance que favorezca la formación pequeña y controlada de la gota.

- Usa gases protectores recomendados para el material (mezclas de argón/CO2 para acero, argón puro o mezclas para aluminio según consumible).

- Prueba velocidades de alimentación de alambre bajas y aumentadas según necesites; lo importante es reducir el aporte térmico por centímetro.

- Haz soldaduras intermitentes y tacks frecuentes.

Problemas típicos

- Perforaciones por exceso de calor: disminuye la corriente/pulsos, usa backing o barras disipadoras.

- Salpicaduras: revisa gas, polaridad y tipo de alambre, reduce energía.

Soldadura por puntos (resistencia)

Si tu geometría lo permite, la soldadura por puntos es ideal para chapas delgadas. Es rápida, produce mínima distorsión y no requiere material de aporte. La clave está en el control del tiempo y la presión de las pinzas, así como la adecuada limpieza de superficies.

Consejos prácticos

- Asegura buen contacto eléctrico y aplica la presión correcta en las pinzas; esto mejora la calidad del punto sin calentar innecesariamente.

- Controla la separación entre puntos para distribuir la tensión.

- Prueba combinaciones de tiempo y corriente en muestras para acertar sin dañar la pieza real.

Brazing y soldadura blanda (estaño/plata)

Cuando no quieres fusionar las chapas, el brazing ofrece una unión con menor aporte térmico. Se utiliza cuando la integridad estética y la mínima distorsión son prioritarias.

Consejos

- Usa flux apropiado para limpiar la superficie químicamente y facilitar la humectación del metal de aporte.

- Mantén controlada la llama o la fuente de calor para no sobrecalentar la chapa.

- El brazing con aleaciones de plata tiene mejor resistencia; el estaño funciona para aplicaciones menos exigentes.

Herramientas y consumibles recomendados

No necesitas el equipo más caro del mercado, pero sí el adecuado para chapas finas. Aquí una lista con lo esencial y algunas recomendaciones prácticas.

Equipo mínimo

- Soldadora TIG con función de ajuste fino (pedal o control de amperaje variable).

- Soldadora MIG con modo pulso y control de velocidad de alambre.

- Equipo de soldadura por puntos si trabajas en producción o carrocerías.

- Accesorios: barras de cobre para backing, mordazas grandes, pinzas y dispositivos de sujeción.

- Consumibles finos: alambres de menor diámetro, electrodos de tungsteno finos y varillas de aporte pequeñas.

Consumibles y materiales

| Material | Recomendación | Comentario |

|---|---|---|

| Acero dulce | Alambre con núcleo sólido, gas mixto o CO2, varillas finas para TIG | Buena soldabilidad, control de calor necesario en espesores bajos. |

| Acero inoxidable | Gases inertes (Argón), electrodos TIG de tungsteno fino, alambre específico | Evitar contaminación por acero al carbono; limpieza primordial. |

| Aluminio | Gases inertes, TIG preferible, alambre aluminio fino para MIG | Requiere mayor control por conductividad térmica y óxido superficial. |

| Latón / Cobre | Brazing o técnicas especiales; soldadura por fusión complicada | Altamente conductores, suelen necesitar otras técnicas. |

Cómo preparar un ensayo y ajustar parámetros (práctica segura)

Antes de tocar la pieza final, haz pruebas en trozos del mismo material y espesor. Esta práctica te permite encontrar el equilibrio entre corriente, velocidad y técnica. Aquí te doy un método de ensayo seguro y efectivo:

- Prepara una probeta con el mismo espesor y acabado.

- Marca varios segmentos para probar distintas combinaciones (por ejemplo: menor corriente y mayor avance; mayor corriente y avance rápido; pulso activado/desactivado).

- Registra visualmente cuál deja mejor penetración sin agujeros ni deformación.

- Evalúa la apariencia, la penetración y la distorsión térmica. Ajusta y repite hasta que estés satisfecho.

Una vez que encuentres parámetros confiables en la probeta, transfiérelos cuidadosamente a la pieza real, pero sigue monitorizando: cada pieza puede disipar el calor ligeramente diferente por su geometría y acoples.

Trucos prácticos y “hacks” que funcionan

Con el tiempo los soldadores desarrollan trucos que ayudan a controlar el calor y mejorar el acabado. Aquí tienes una colección útil y probada en taller.

Usa “compensadores” o aletas temporales

Si la pieza finita no puede soportar abrazaderas grandes, puedes soldar temporalmente aletas o pestañas de material igual que hagan de disipador. Después de la soldadura, córtalas y límpialas.

Vuelca el calor con abrazaderas grandes

Mordazas masivas o pinzas de gran tamaño absorben calor. Ponerlas a unos centímetros de la línea de soldadura incrementa su efecto y ayuda a minimizar la deformación local.

Intercala soldadura en áreas opuestas

Si debes soldar a lo largo de una superficie extensa, suelda por segmentos alternos en lados opuestos para equilibrar las tensiones térmicas y reducir alabeo.

Enfría de manera controlada

Evita enfriamiento brutal con agua en piezas que puedan agrietarse por choque térmico; en su lugar, permite enfriamiento al aire o mueve las disipaciones cuando sea necesario.

Terminaciones y control de calidad

Una vez soldada la pieza, no termina ahí: la revisión y terminación son fundamentales para un acabado profesional y duradero.

Inspección visual y pruebas

- Busca agujeros, porosidad, faltas de fusión y grietas.

- En piezas críticas, considera pruebas no destructivas (liquidos penetrantes, inspección con fibra óptica o radiográfica según caso).

- Comprueba la planitud y las tolerancias dimensionales; corrige si es necesario con procedimientos de reparación controlada.

Acabado

Si necesitas un aspecto perfecto, lija suavemente las imperfecciones, elimina salpicaduras y aplica tratamiento superficial (pintura, galvanizado o pasivado) según el material.

Errores frecuentes y cómo corregirlos

Incluso los soldadores experimentados cometen errores. Aquí están los más comunes con soluciones prácticas.

Agujeros/perforaciones

- Reducir corriente/aporte térmico.

- Aumentar la velocidad de avance o usar ciclos cortos.

- Usar backing bar o barra de cobre para disipar calor.

- En reparaciones, rellena con soldadura fina y lima.

Deformación o alabeo

- Equilibra soldaduras: aplica puntos alternos en lados opuestos.

- Usa sujeciones y disipadores para controlar la expansión térmica.

- Evita soldadura continua: prefiere puntos intermitentes.

Porosidad

- Mejorar limpieza y gas de protección.

- Evitar corrientes demasiado altas que provoquen turbulencias en el baño.

- Revisar consumibles y reemplazarlos si están contaminados.

Checklist para soldar chapas finas (resumen práctico)

| Paso | Acción |

|---|---|

| 1 | Evaluar si la soldadura es la mejor opción (considerar adhesivos o remaches). |

| 2 | Elegir método (TIG para finos y precisos; MIG pulso para producción; puntos para carrocerías). |

| 3 | Limpiar y preparar superficie con desengrasado y lijado suave. |

| 4 | Ajustar piezas y fijar con mordazas que disipen calor si es posible. |

| 5 | Hacer pruebas en chatarra y ajustar parámetros. |

| 6 | Soldar en ciclos cortos o por puntos; usar backing si es necesario. |

| 7 | Inspección, limpieza de cordón y tratamiento superficial. |

Preguntas frecuentes (FAQ)

¿Puedo soldar chapa fina con un equipo de hobby barato?

Depende. Equipos baratos pueden funcionar para práctica y pequeños trabajos, pero pueden carecer de control fino (pedal, pulso) necesario para resultados consistentes en chapas muy finas. Si trabajas frecuentemente con chapa, invertir en equipo con control de corriente y modos de pulso se amortiza en calidad y tiempo.

¿Es mejor TIG o MIG para chapa fina?

Para máxima calidad y control en chapas muy finas, TIG suele ser la opción preferida. Para producción o trabajos más rápidos, MIG con pulso y alambre fino ofrece un buen equilibrio. Todo depende del material, tiempo y acabado deseado.

¿Cómo evito que la chapa se deforme?

Usa sujeciones, solda en secuencias alternadas, reduce el aporte térmico y emplea backing bars o disipadores. Además, realiza puntos intermitentes en lugar de cordones continuos.

Casos prácticos y ejemplos

Veamos algunos escenarios reales y cómo abordarlos:

1. Reparación de una carrocería de automóvil (hoja muy fina)

- Usar soldadura por puntos o MIG con pulso y alambre fino.

- Realizar puntos intermitentes cerca de las costuras y evitar cordones continuos.

- Usar barras de cobre detrás para evitar quemaduras y controlar la penetración.

2. Fabricación de una caja metálica en acero inoxidable de 1 mm

- Preferir TIG para un acabado estético; usar varillas delgadas y técnica de pedal.

- Soldar por secciones pequeñas y alternadas para minimizar deformación.

3. Unión de piezas de aluminio delgadas

- Usar TIG con argón y control de gas de purga si corresponde.

- Limpieza intensa del óxido de aluminio (lavado químico o cepillo dedicado).

- Considerar brazing en situaciones donde la fusión sea problemática.

Mantenimiento del equipo y consejos finales

Un equipo bien mantenido ofrece mayor control y resultados reproducibles. Revisa regularmente conectores, boquillas, cables y la limpieza de las boquillas para mantener el flujo de gas estable. Cambia consumibles gastados y calibra tu máquina si notas variaciones.

Finalmente, la práctica deliberada es insustituible. Trabaja siempre en chatarra antes de tocar la pieza final, mantén una actitud de aprendizaje y no temas experimentar con pequeñas variaciones en la técnica. Con paciencia y atención al calor, podrás soldar chapas finas sin quemarlas y con acabados profesionales.

Recursos adicionales

- Manuales de fabricantes de equipos TIG/MIG para recomendaciones de consumibles y ajustes.

- Foros de soldadura y comunidades locales donde compartir pruebas y resultados.

- Cursos certificados de soldadura que enseñan control térmico y técnicas de acabado.

Conclusión

Soldar chapas finas sin quemarlas es un reto que recompensa al que se toma el tiempo de planificar, preparar y practicar. Controlar el calor —ya sea reduciendo la corriente, usando técnicas intermitentes, empleando disipadores o eligiendo procesos adecuados como TIG o soldadura por puntos— es la clave. La seguridad, la limpieza y las pruebas previas son aliados indispensables. Si incorporas estas prácticas paso a paso, mejorarás tu precisión y reducirás errores, obteniendo uniones fuertes y estéticas en chapas finas.

¿Quieres que prepare una guía práctica con configuraciones de ejemplo y una hoja de trabajo para tus ensayos, adaptada a tu material y espesor? Dime qué metal y qué espesor vas a usar y preparo un plan de pruebas personalizado.