Das WIG-Schweißen, auch als Wolfram-Inertgas-Schweißen bekannt, ist eine der präzisesten und vielseitigsten Schweißmethoden, wenn es darum geht, dünne Metalle zu verbinden. Es bietet nicht nur eine exzellente Kontrolle über den Schweißprozess, sondern ermöglicht auch das Arbeiten mit einer Vielzahl von Werkstoffen – von Edelstahl über Aluminium bis hin zu Kupferlegierungen. In diesem umfassenden Artikel nehmen wir Sie mit auf eine spannende Reise durch die Welt des WIG-Schweißens, erklären die technischen Hintergründe, die Vorteile, die typischen Anwendungen und geben wertvolle Tipps für den praktischen Einsatz. Egal ob Sie ein Schweißprofi sind oder gerade erst in die Materie einsteigen – hier erfahren Sie alles, was Sie über das präzise Schweißen dünner Metalle wissen müssen.

Was ist WIG-Schweißen? Grundlagen und Technik

Das WIG-Schweißen, ausgeschrieben Wolfram-Inertgas-Schweißen, wurde bereits in den 1940er-Jahren entwickelt und zeichnet sich durch eine besonders saubere und präzise Schweißnaht aus. Im Gegensatz zu anderen Schweißverfahren wie dem MAG- oder MIG-Schweißen arbeitet das WIG-Verfahren mit einer nicht abschmelzenden Wolframelektrode. Das bedeutet, dass nicht die Elektrode selbst, sondern ein Fülldraht getrennt zugeführt wird, um das Material zu verbinden.

Ein weiterer Vorteil ist das Schutzgas, meist Argon oder manchmal Helium, das die Schweißstelle vor Oxidation schützt. Besonders bei dünnen Metallen ist dieser Schutz entscheidend, um Verunreinigungen und Porositäten zu vermeiden. Das Verfahren erlaubt es dem Schweißer, die Hitze präzise zu steuern und dadurch auch sehr dünne Werkstücke zu verbinden, ohne diese zu verformen oder zu durchbrennen.

Technische Besonderheiten des WIG-Schweißens

Der Kern des WIG-Schweißens ist die Wolframelektrode, welche durch ihre hohe Schmelztemperatur von etwa 3400 °C beständig bleibt und den Lichtbogen erzeugt. Über diesen Lichtbogen wird die Energie in das Werkstück eingeleitet. Gleichzeitig wird ein Fülldraht manuell oder automatisch hinzugefügt, was dem Schweißer größtmögliche Kontrolle über die Nahtqualität gibt.

Das Schutzgas – meist Argon – wird durch die Schweißpistole geleitet, die die Elektrode hält, und bildet eine Schutzatmospähre um die Schweißzone. Dadurch verhindert man die Reaktion des geschmolzenen Metalls mit Sauerstoff oder Stickstoff aus der Umgebungsluft. Gerade bei dünnen Metallen ist dies wichtig, um Fehler wie Spritzer, Schwammigkeitsbildung oder Porenbildungen zu vermeiden.

Die Stromquelle beim WIG-Schweißen ist Gleichstrom (DC) für die meisten Metalle oder Wechselstrom (AC) für Aluminiumschweißen. Die passende Kombination aus Stromstärke, Art der Elektrode und Schutzgas ist entscheidend für optimale Ergebnisse.

Warum WIG-Schweißen ideal für dünne Metalle ist

Wer dünne Metalle schweißen will, steht vor besonderen Herausforderungen. Dünne Bleche lassen sich leicht verziehen oder durchschmelzen, wenn zu viel Wärme eingeleitet wird. Das WIG-Schweißen bietet hier gleich mehrere Vorteile:

Erstens ist die Wärmeeinbringung sehr präzise kontrollierbar. Der Schweißer kann mit geringem Strom und punktgenauer Positionierung arbeiten, was Verzug und Hitzeschäden minimiert.

Zweitens erzeugt der Prozess glatte, saubere Nähte ohne Spritzer oder Schlackeneinschlüsse. Dadurch sparen Betriebe Nacharbeit und erreichen eine hohe Produktqualität.

Drittens ist die Flexibilität des Verfahrens enorm. Ob dünnes Edelstahlblech für die Medizintechnik oder filigrane Aluminiumprofile für die Luftfahrt – das WIG-Schweißen bedient nahezu alle Ansprüche.

Und viertens ist die Möglichkeit, mit oder ohne Fülldraht zu arbeiten, ein großer Vorteil. Bei sehr dünnen Materialien kann sogar komplett auf Zusatzmaterial verzichtet werden, wenn beispielsweise nur zwei Bleche punktgenau verschweißt werden sollen.

Typische Materialien für das WIG-Schweißen dünner Metalle

Im Folgenden finden Sie eine Übersicht der gängigsten Metalle, die sich besonders für das WIG-Schweißen eignen, insbesondere in dünner Ausführung:

| Material | Typische Dicke | Vorteile beim WIG-Schweißen |

|---|---|---|

| Edelstahl | 0,3 – 3 mm | Hohe Korrosionsbeständigkeit, saubere Naht, kein Verzug |

| Aluminium | 0,5 – 5 mm | Wechselstrom eignet sich, keine Oxidschichten, präzise Steuerung |

| Kupfer und Kupferlegierungen | 0,5 – 4 mm | Hohe Wärmeleitfähigkeit, WIG erlaubt langsame Abkühlung, keine Materialverzug |

| Titan | 0,5 – 3 mm | Schutzgas schützt vor Oxidation, für Hochleistungskomponenten ideal |

| Feinkohlenstoffstahl | 0,3 – 4 mm | Einfache Handhabung, stabile Naht, geringe Verformung |

Wichtige Parameter und Einstellmöglichkeiten beim WIG-Schweißen

Wie bei jedem Schweißverfahren spielen die richtigen Einstellungen eine zentrale Rolle für das Ergebnis. Das WIG-Schweißen bietet eine Fülle an Parametern, die der Schweißer an das jeweilige Werkstück und die Materialdicke anpassen kann.

1. Stromstärke (Ampere)

Je dünner das Material, desto niedriger sollte die Stromstärke sein, um ein Durchbrennen oder Verzug zu vermeiden. Dabei gilt: Je präziser die Einstellung, desto besser das Ergebnis. Für sehr dünne Bleche können Werte unter 50 A notwendig sein, während dickere Materialien 150 A und mehr benötigen.

2. Schutzgas und Gasflussrate

Das am häufigsten verwendete Schutzgas ist Argon, meistens in Reinstufen über 99,99%. Die Gasflussrate sollte so eingestellt sein, dass eine geschlossene Schutzgaswolke entsteht, typischerweise im Bereich von 8–15 Litern pro Minute. Zu wenig Gas schützt die Naht nicht ausreichend, zu viel kann Turbulenzen erzeugen.

3. Polung und Stromart

Für fast alle Metalle wird Gleichstrom mit negativer Elektrode genutzt (DCEN). Für Aluminium kommt Wechselstrom (AC) zum Einsatz, da dieser hilft, die Oxidschicht aufzubrechen.

4. Elektrodendurchmesser und -art

Die Wolframelektrode gibt es in verschiedenen Durchmessern (meist 1,0 bis 3,2 mm). Für dünne Metalle eignet sich eine dünne Elektrode, die einen feinen Lichtbogen ermöglicht und so punktgenau arbeiten kann. Zudem sind Legierungen wie Lanthan oder Cer in der Elektrode beliebt, da diese stabilere Lichtbögen erzeugen.

Übersicht wichtiger Parameter für das WIG-Schweißen dünner Metalle

| Parameter | Empfohlener Bereich | Begründung |

|---|---|---|

| Stromstärke | 30 – 150 A | Verhindert Durchbrennen, ermöglicht feine Naht |

| Schutzgasflussrate | 8 – 15 l/min | Sichert Schutz vor Oxidation, vermeidet Turbulenzen |

| Elektrodendurchmesser | 1,0 – 2,4 mm | Feiner Lichtbogen für präzise Schweißpunkte |

| Schweißstromart | DCEN (meist), AC (für Aluminium) | Optimale Lichtbogenstabilität, berücksichtigte Materialeigenschaften |

Vorteile und Nachteile des WIG-Schweißens im Vergleich zu anderen Verfahren

Jedes Schweißverfahren hat seine Vor- und Nachteile. Das WIG-Schweißen überzeugt bei dünnen Metallen vor allem im Bereich Präzision, Qualität und Flexibilität, hat aber auch einige Einschränkungen.

Vorteile des WIG-Schweißens

- Präzision und Sauberkeit: Die Schweißnaht ist sehr glatt, nahezu spritzerfrei und sauber. Die Kombination von Wolframelektrode und Schutzgas sorgt für minimalen Arbeitsaufwand nach dem Schweißen.

- Breite Materialvielfalt: WIG-Schweißen eignet sich für fast alle Metalle, besonders ideal für Edelstahl, Aluminium, Titan und kupferhaltige Legierungen.

- Hohe Kontrolle: Sowohl Wärmeeintrag als auch Fülldrahtzufuhr können sehr kontrolliert angepasst werden – perfekt für dünne Bleche.

- Keine Schlacke: Im Gegensatz zum MAG- oder Elektrodenschweißen entsteht keine Schlacke, was Nacharbeit reduziert.

- Schweißungen in allen Positionen: WIG erlaubt Arbeiten in verschiedensten Positionen, auch über Kopf oder senkrecht, was in engen Bauteilen oft notwendig ist.

Nachteile des WIG-Schweißens

- Langsamer Prozess: Das WIG-Schweißen benötigt mehr Zeit pro Naht im Vergleich zu MIG oder MAG, was die Produktivität einschränken kann.

- Hohe Anforderungen an den Bediener: Das Verfahren erfordert viel Erfahrung und Geschick, um optimale Ergebnisse zu erzielen.

- Ausrüstungskosten: Die Geräte sind teurer als einfache Elektroschweißgeräte, insbesondere wenn Wechselstrom und präzise Gasregelung gebraucht werden.

- Empfindlich gegenüber Windzug: Der Schutzgasstrom darf nicht durch Luftbewegung gestört werden, da sonst Fehler in der Naht entstehen.

Anwendungsbereiche des WIG-Schweißens bei dünnen Metallen

Das WIG-Schweißen findet dank seiner genauen Steuerbarkeit und einer hervorragenden Nahtqualität in zahlreichen Branchen Verwendung, bei denen dünne Metalle verarbeitet werden.

Medizintechnik

In der Medizintechnik ist Hygiene und Materialreinheit entscheidend. Edelstahlbleche und -rohre, die nur wenige Millimeter dick sind, werden mit WIG-Schweißen verarbeitet, da eine glatte, porenfreie Naht unabdingbar ist. Chirurgische Instrumente oder medizintechnische Geräte profitieren erheblich von der Präzision des Verfahrens.

Luftfahrt und Raumfahrt

In Bereichen, in denen Gewichtseinsparungen durch dünnes Material essenziell sind, sowie höchste Sicherheit und Belastbarkeit gefordert werden, ist das WIG-Schweißen unverzichtbar. Leichte Aluminium- und Titanbleche in dünner Ausführung werden hier mit großer Sorgfalt verbunden.

Lebensmittel- und Chemieindustrie

Rohrleitungen und Behälter aus dünnem Edelstahl werden mit sauberem und nicht korrodierendem WIG-Schweißen gefertigt, da die Naht nicht nur dicht, sondern auch leicht zu reinigen sein muss.

Kunst und Design

Beim künstlerischen Metallbau und bei Designelementen ermöglicht die Feinheit und Genauigkeit des WIG-Schweißens filigrane Verbindungen ohne sichtbare Nahtunregelmäßigkeiten. Dies sorgt für eine ästhetische Oberflächenwirkung.

Praktische Tipps: So gelingt das WIG-Schweißen bei dünnen Metallen

Ob Profi oder Hobby-Schweißer – hier kommen hilfreiche Tipps, wie Sie mit WIG-Schweißen perfekte Ergebnisse bei dünnen Metallen erzielen:

- Arbeitsvorbereitung: Reinigen Sie das Werkstück sorgfältig von Fett, Rost und Oxidschichten. Je sauberer die Oberfläche, desto besser die Naht.

- Wahl der Elektrode: Verwenden Sie dünne Wolframelektroden (~1,0-1,6 mm) für präzise Lichtbögen.

- Temperaturkontrolle: Arbeiten Sie mit niedrigen Stromstärken und testen Sie gegebenenfalls auf einem Musterstück.

- Schweißgeschwindigkeit: Bewegen Sie die Schweißpistole nicht zu langsam, damit das Material nicht überhitzt und sich nicht verzieht.

- Gasfluss sicherstellen: Vermeiden Sie Zugluft oder Öffnungen, die den Schutzgasstrom stören können.

- Fülldraht richtig zuführen: Sorgen Sie für ein gleichmäßiges, kontrolliertes Einbringen des Zusatzmaterials, um eine stabile Naht aufzubauen.

- Schutzkleidung tragen: Verwenden Sie geeignete Schweißschutzkleidung und Augenschutz, um sich vor UV-Strahlung und Funken zu schützen.

Zukunftstrends im WIG-Schweißen für dünne Metalle

Die Technik im WIG-Schweißen entwickelt sich stetig weiter, vor allem im Hinblick auf Automatisierung und Prozesskontrolle.

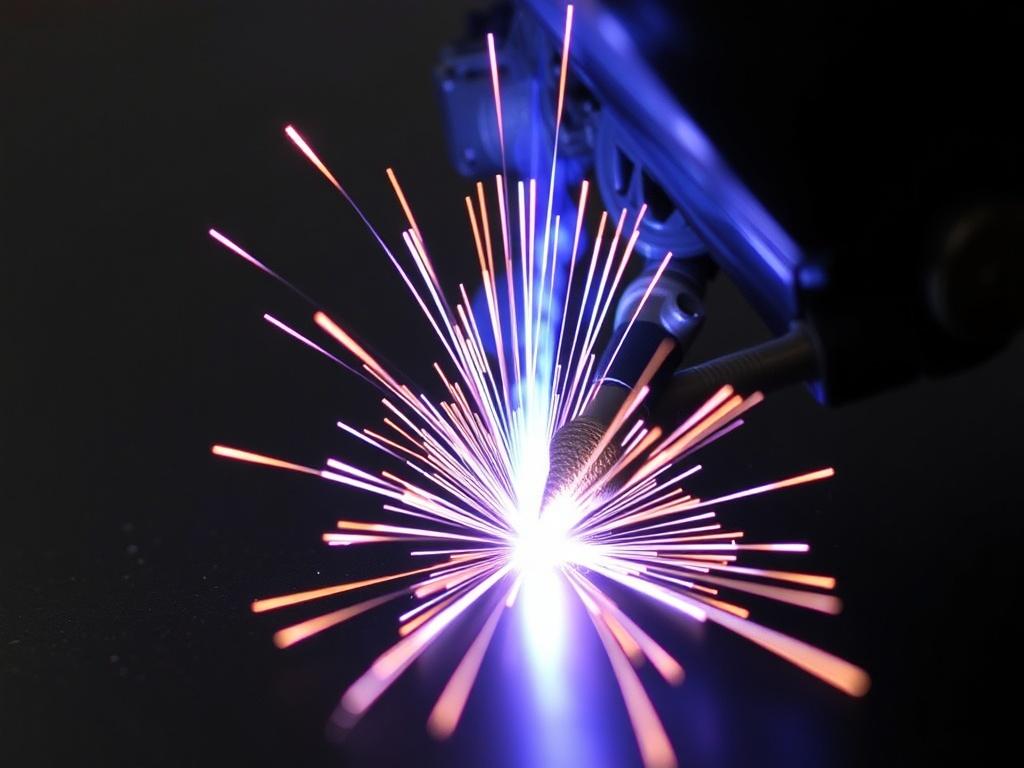

Automatisierte und robotergestützte WIG-Schweißsysteme

Automatisierung reduziert den menschlichen Fehlerfaktor und erhöht die Wiederholgenauigkeit bei dünnen Bauteilen. Mit modernen Sensortechnologien können Schweißparameter während des Prozesses noch besser überwacht und angepasst werden.

Neue Schutzgaskonzepte und Elektrodenmaterialien

Forschung an speziellen Wolframelektrodenlegierungen und Mischgasen erlaubt künftig noch stabilere Lichtbögen und Verbindungen mit weniger Nahtfehlern bei gleichzeitig höherer Schweißgeschwindigkeit.

Integration in digitale Fertigungsketten

Die Verknüpfung von CAD-Daten, Schweißsimulationen und Echtzeit-Datenüberwachung wird das WIG-Schweißen noch effizienter und das Ergebnis reproduzierbarer machen.

Zusammenfassung der wichtigsten Faktoren beim WIG-Schweißen dünner Metalle

| Faktor | Empfehlung |

|---|---|

| Materialvorbereitung | Reinigen, Entfetten, Oxidschichten entfernen |

| Schweißstrom | Niedrig, angepasst an Materialdicke |

| Elektrode | Dünn, lanthan- oder cerlegiert |

| Schutzgas | Reines Argon, 8-15 l/min |

| Positionierung | Stabile Schweißposition, keine Zugluft |

| Fülldraht | Kontrolliert zuführen, passend zum Werkstoff |

| Schweißgeschwindigkeit | An Material angepasst, nicht zu langsam |

Schlussfolgerung

Das WIG-Schweißen ist zweifellos eine der besten Methoden, um dünne Metalle präzise, sauber und zuverlässig zu verbinden. Mit seiner einzigartigen Kombination aus genauer Steuerung, breiter Materialkompatibilität und hochwertigen Schweißnähten ist es aus modernen Fertigungsprozessen nicht mehr wegzudenken. Obwohl es einen geschulten Bediener und etwas mehr Zeit erfordert, lohnen sich die Vorteile besonders in hochwertigen Anwendungen von der Medizintechnik bis zur Luft- und Raumfahrt. Künftige Entwicklungen in Automatisierung und Materialtechnologie werden dieses präzise Verfahren noch anwenderfreundlicher und effizienter machen. Wer dünne Metalle schweißen möchte, sollte gerade deshalb auf das WIG-Verfahren setzen – denn Präzision und Qualität sind hier garantiert.