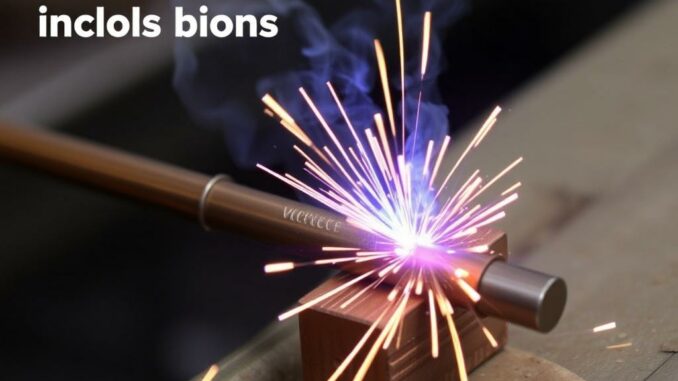

Einführung in das Lichtbogenhandschweißen und die Problematik der Schlackeneinschlüsse

Das Lichtbogenhandschweißen, auch als Stick Welding bekannt, ist eine der ältesten und am häufigsten eingesetzten Schweißverfahren. Aufgrund seiner Flexibilität, Kosteneffizienz und einfachen Handhabung wird es in vielen Industriezweigen vom Rohrleitungsbau bis hin zur Reparatur von Maschinen eingesetzt. Dennoch zählt das Phänomen der Schlackeneinschlüsse zu den gravierendsten Fehlerquellen, die die Qualität von Schweißnähten erheblich beeinträchtigen können. Aber was genau sind Schlacken-Einschlüsse und warum sind sie so problematisch?

Schlackeneinschlüsse entstehen, wenn geschmolzene Schlacke während des Schweißprozesses nicht vollständig aus der Schweißnaht herausfließt und in das Grundmaterial eingeschlossen wird. Diese metallurgischen Verunreinigungen wirken sich negativ auf die Festigkeit und Dauerhaftigkeit der Schweißverbindung aus und führen im Extremfall zu Rissen oder Brüchen. Für den Schweißer bedeutet das nicht nur Qualitätsprobleme, sondern auch erhöhten Arbeitsaufwand durch Nacharbeit oder sogar komplette Neuherstellung der Schweißnaht.

In diesem Artikel werden wir Ihnen Schritt für Schritt zeigen, wie Sie Schlacken-Einschlüsse im Stick Welding vermeiden können. Wir behandeln grundlegende Aspekte wie Elektrodenwahl, Schweißtechnik und Ausrüstung, greifen aber auch tief in die Trickkiste der besten Praktiken. Dabei werden Sie erfahren, wie Sie Ihre Schweißarbeiten nicht nur qualitativ verbessern, sondern auch effizienter und sicherer gestalten.

Grundlagen verstehen: Wodurch entstehen Schlacken-Einschlüsse?

Um Schlacken-Einschlüsse erfolgreich zu vermeiden, ist es essenziell, deren Entstehung im Detail zu verstehen. Fundamentale Ursachen sind nicht immer sofort ersichtlich, doch sie entstehen meist durch ein unregelmäßiges Schmelzbad, falsche Schweißtechnik oder ungeeignete Materialien.

Zunächst einmal besteht der Schweißstab (Elektrode) beim Lichtbogenhandschweißen aus einem Metallkern, umhüllt von einer Schweißhülle, die Schlacke bildet. Diese Schlacke nimmt Verunreinigungen auf und schützt die Schweißnaht vor Oxidation. Nach dem Schweißen muss sie entfernt werden, um eine saubere Verbindung zu gewährleisten.

Probleme beim Ausschmelzen der Schlacke können entstehen durch:

– **Unzureichende Elektrodendrehung**: Während des Schweißens muss die Elektrode leicht gedreht werden, damit sich die Schlacke gleichmäßig löst und absetzt. Eine falsche Handhabung führt zum Einschluss von Schlacke in der Naht.

– **Falscher Abschmelzgrad**: Wenn das Schmelzbad zu schnell oder zu langsam abkühlt, kann die Schlacke nicht richtig austreten und wird in der Schweißnaht eingeschlossen.

– **Ungeeignete Elektroden**: Elektrodentypen, die nicht zum Werkstoff oder Einsatzzweck passen, bilden oft zu viel Schlacke oder reagieren unerwartet mit dem Grundmaterial.

– **Schweißgeschwindigkeit und Winkel**: Ein zu steiler Elektrodendrehwinkel oder eine zu hohe Schweißgeschwindigkeit kann ebenfalls die Entstehung von Schlacken-Einschlüssen begünstigen.

Die Rolle von Material und Vorbereitung

Auch die Materialwahl und die Oberflächenqualität spielen eine wichtige Rolle beim Verhindern von Schlacken-Einschlüssen. Unsaubere oder rostige Werkstücke sind eine häufige Quelle für Fehler, da die Schlacke sich an Verunreinigungen festsetzt und so nicht aus der Naht „heraustreten“ kann.

Vor dem Schweißen sollte daher die Materialoberfläche sorgfältig gereinigt und gegebenenfalls mit Schleifpapier oder einer Drahtbürste vorbereitet werden. Ebenfalls wichtig ist das Entfernen alter Schlacke von vorherigen Schweißnähten, damit diese nicht in die neue Naht eingeschlossen wird.

Effiziente Techniken zur Vermeidung von Schlacken-Einschlüssen

Nachdem die Grundlagen klar sind, kommen wir zum Herzstück unseres Artikels: Wie vermeiden Sie Schlackeneinschlüsse beim Lichtbogenhandschweißen? Hier einige bewährte Methoden und Tipps, die Sie leicht umsetzen können.

1. Die richtige Elektrodendrehung

Während des Schweißens spielt die Elektrodendrehung eine zentrale Rolle. Eine kontinuierliche, gleichmäßige Drehung der Elektrode ermöglicht, dass sich die entstandene Schlacke vom Schmelzbad absetzt und nach hinten herausgleitet.

Die gängigste Empfehlung ist eine Drehgeschwindigkeit von etwa 1 bis 2 Umdrehungen pro Sekunde. Jede zu geringe oder zu hohe Drehzahl kann zur Schlackenbildung führen. Probieren Sie verschiedene Drehzahlen bei Übungsnähten, um das optimale Gefühl zu entwickeln. Auch der Winkel, in welchem die Elektrode geführt wird, ist entscheidend. Idealerweise beträgt der Neigungswinkel zwischen 10 und 30 Grad in Schweißrichtung.

2. Optimale Schweißgeschwindigkeit

Die Schweißgeschwindigkeit sollte so eingestellt sein, dass das Schmelzbad gleichmäßig und stabil fließt. Ein zu schnelles Voranschreiten führt dazu, dass die Schlacke nicht vollständig ausschmilzt und in der Naht verbleibt. Ein zu langsames Schweißen wiederum erzeugt häufig einen zu breiten Schweißraupenquerschnitt mit Überhitzung.

Die richtige Schweißgeschwindigkeit finden Sie besten durch Versuchsschweißungen auf Prüfblechen und Anpassung an die jeweilige Elektrode und das Material.

3. Auswahl der richtigen Elektrode

Elektroden nehmen eine Schlüsselrolle ein, wenn es darum geht, Schlackeneinschlüsse zu vermeiden. Es gibt diverse Typen, angefangen von einfachen Rutilelektroden bis hin zu speziellen basischen Elektroden mit besonders guter Schlackeabscheidung.

Eine Übersicht der gängigsten Elektroden mit ihren Eigenschaften finden Sie in der Tabelle 1.

| Elektrodentyp | Eigenschaften | Geeignet für | Schlacke |

|---|---|---|---|

| Rutilelektroden (z.B. E6013) | leichte Handhabung, gutes Einbrandverhalten | Allgemeines Schweißen, dünne Bleche | leichte Schlacke, gut entfernbar |

| Basische Elektroden (z.B. E7018) | hohe Festigkeit, tiefer Einbrand | kritische Nahtstellen, tragende Konstruktionen | dicke Schlacke, erfordert gute Entfernung |

| Cellulose-Elektroden (z.B. E6010) | tiefes Durchdringen, hohe Abschmelzleistung | Schweißungen in verzinktem Material, Rohrleitungen | sehr flüssige Schlacke, schnell zu entfernen |

Je nach Projekt sollten Sie die Elektrode bewusst wählen und ihre Handhabung an die Eigenschaften anpassen, um Schlackenbildung zu minimieren.

4. Schicht- und Nahtvorbereitung

Beim Schweißen von mehrlagigen Nähten oder dicken Werkstücken ist besonders auf die Entfernung der Schlacke zwischen den Schweißdurchgängen zu achten. Verbleibt beispielsweise nach der ersten Schweißlage Schlacke im Spalt, so wird sie beim Überlappen in die neue Naht eingeschlossen. Daher empfiehlt sich der Einsatz von Schaber oder Drahtbürste nach jedem Arbeitsgang.

Eine saubere Vorbereitung der Naht, insbesondere bei ungewöhnlichen Geometrien wie Kehlnähten, erleichtert das Austreten der Schlacke beim Schmelzen und trägt entscheidend zur Nahtqualität bei.

Arbeitsumgebung und Ausrüstung zur Minimierung von Schlacken-Einschlüssen

Nicht zu unterschätzen ist auch die Umgebung, in der Sie schweißen. Staub, Feuchtigkeit und Verunreinigungen in der Luft können sich negativ auf das Schweißergebnis auswirken. Ebenso spielt die Ausrüstung eine Rolle.

1. Saubere Arbeitsumgebung

Beim Stick Welding ist es wichtig, in einer gut belüfteten und möglichst staubfreien Umgebung zu arbeiten. Feuchtigkeit auf Werkstück und Elektroden kann zu Spritzern, Poren und Schlackeneinschlüssen führen. Achten Sie daher darauf, Elektroden stets trocken zu lagern und vor dem Einsatz gegebenenfalls zu trocknen (besonders wenn basische Elektroden verwendet werden).

2. Wartung des Schweißgeräts

Eine sauber funktionierende Schweißausrüstung sorgt für gleichmäßige Schweißströme, stabile Lichtbögen und konstante Abschmelzleistung. Ungleichmäßige Stromversorgung kann zu unruhigen Schweißbädern führen, bei denen Schlacke schlecht abfließt.

Regelmäßige Kontrolle und Wartung der Stromquelle, Kabel und Anschlussklemmen ist daher Pflicht für jeden professionellen Schweißer.

3. Persönliche Schutzausrüstung und ergonomische Arbeitsweise

Nicht zuletzt hilft eine ergonomische Haltung und gut angepasste Schutzausrüstung bei präziser und kontrollierter Führung der Elektrode. Angestrengtes oder unbequeme Positionen fördern Fehler in Technik und Rhythmus, die Schlackeneinschlüsse begünstigen.

5 praktische Tipps zur Schlackeneinschlussvermeidung im Überblick

Um Ihnen die Umsetzung zu erleichtern, haben wir die wichtigsten Maßnahmen noch einmal in einer nummerierten Liste zusammengefasst:

- Elektrode gleichmäßig drehen: 1–2 Umdrehungen pro Sekunde bei 10–30° Neigung.

- Schweißgeschwindigkeit anpassen: Nicht zu schnell oder zu langsam arbeiten.

- Schlackenreste nach jedem Schweißgang entfernen: Drahtbürste oder Schaber einsetzen.

- Elektroden trocken halten und korrekt lagern: Feuchtigkeit vermeiden.

- Werkstückoberfläche sorgfältig reinigen: Fremdstoffe und Rost vor dem Schweißen entfernen.

Häufige Fehler und deren Auswirkungen auf Schlackeneinschlüsse

Trotz aller Vorsicht können beim Schweißen immer wieder Fehler auftreten. Im Folgenden sind typische Fehler mit ihren Ursachen und Auswirkungen auf Schlackeneinschlüsse aufgeführt:

| Fehler | Ursache | Auswirkung | Vermeidung |

|---|---|---|---|

| Keine Elektrodendrehung | Falsche Technik oder Unwissenheit | Schlacke wird eingeschlossen, schlechte Nahtqualität | Regelmäßiges Drehen der Elektrode üben |

| Fehlerhafte Schweißgeschwindigkeit | Zu schnell oder zu langsam geschnitten | Schlacke tritt nicht aus, ungleichmäßige Naht | Geschwindigkeit durch Probe anpassen |

| Unzureichende Reinigung | Rost oder Öl auf Werkstück | Schlacke haftet, Poren und Einschlüsse | Sorgfältige Vorbereitung und Reinigung |

| Übermüdung und schlechte Körperhaltung | Ermüdung, unbequeme Arbeitshaltung | Unregelmäßige Nahtführung, Schlackeneinschlüsse | Ergonomisches Arbeiten, Pausen einlegen |

Innovative Methoden und Werkzeuge zur weiteren Minimierung von Schlackeneinschlüssen

Mit der technologischen Entwicklung sind neben den klassischen Techniken mittlerweile auch neue Hilfsmittel verfügbar, die das Vermeiden von Schlackeneinschlüssen unterstützen können.

1. Moderne automatische Kontrollsysteme

Digitale Schweißgeräte bieten häufig integrierte Kontrollsysteme, die Parameter wie Stromstärke, Spannung und Lichtbogenstabilität überwachen und automatisch anpassen. Solche Systeme sorgen für reproduzierbare Schweißbedingungen und verringern so die Entstehung von Fehlern, darunter Schlacken-Einschlüsse.

2. Spezielle Schlackelöser und Schweißzusatzstoffe

Es gibt außerdem chemische Schlackelöser zur Nachbehandlung von Schweißnähten, die helfen, versteckte Schlackeneinschlüsse aufzubrechen. Zusätzlich werden spezielle Zusatzstoffe für die Elektrode oder das Grundmaterial angeboten, die die Fließfähigkeit der Schlacke optimieren.

3. Schulungen und virtuelle Trainings

Neue Lernmethoden, wie Schweißsimulatoren und virtuelle Realitäten, ermöglichen es Schweißern, ihre Technik fehlerfrei zu üben und dadurch das Risiko von Schlackeneinschlüssen drastisch zu minimieren.

Schlussfolgerung

Das Vermeiden von Schlacken-Einschlüssen beim Lichtbogenhandschweißen ist ein essenzieller Bestandteil qualitativ hochwertiger Schweißarbeiten und erfordert ein Zusammenspiel aus korrekter Technik, sorgfältiger Materialvorbereitung, der richtigen Wahl der Elektrode und einer sauberen Arbeitsumgebung. Mit einem gezielten Training der Elektrodendrehung, angepasst an die Schweißgeschwindigkeit und den passenden Werkzeugen, lassen sich Schlackeneinschlüsse weitestgehend verhindern. Moderne Technologien und kontinuierliche Weiterbildung helfen zudem, Fehlerquellen zu minimieren. Wer sich all dieser Aspekte bewusst ist und sie in der Praxis anwendet, der wird nicht nur die Schweißqualität verbessern, sondern auch Kosten und Zeit durch Nacharbeit reduzieren. So wird das Lichtbogenhandschweißen auch zukünftig ein verlässliches und effizientes Schweißverfahren bleiben.