Das Schweißen von dünnem Metall gilt als eine der anspruchsvollsten Aufgaben in der Schweißtechnik. Die dünnen Materialien sind besonders empfindlich und die Gefahr, dass das Metall durchbrennt oder verzogen wird, ist hoch. Doch keine Sorge – mit der richtigen Technik, dem passenden Equipment und ein paar Profi-Tipps gelingt es Ihnen, dünnes Metall sauber und präzise zu schweißen, ohne es zu beschädigen. In diesem ausführlichen Artikel erfahren Sie alles, was Sie über das Schweißen dünner Metalle wissen müssen – von den Grundlagen über die besten Methoden bis hin zu praktischen Tricks, um optimale Ergebnisse zu erzielen.

Warum ist das Schweißen von dünnem Metall so schwierig?

Dünnes Metall hat aufgrund seiner geringen Materialstärke besondere Herausforderungen. Es reagiert sehr schnell auf Hitze, was das Risiko erhöht, dass das Material schmilzt und durchbrennt. Auch Verzerrungen oder Verformungen sind bei dünnen Blechen häufig, weil sie weniger Stabilität bieten und leichter durchs Schweißen in Bewegung geraten. Professionelle Schweißer wissen, dass die Kontrolle der Einbringung von Wärme, die Wahl des richtigen Schweißverfahrens und eine sorgfältige Vorbereitung entscheidend sind, um qualitativ hochwertige Schweißnähte zu erzielen.

Oft wird beispielsweise beim WIG-Schweißen (Wolfram-Inertgasschweißen) oder beim MIG/MAG-Schweißen die Temperatur falsch eingestellt oder der Drahtvorschub ist zu hoch, was zu einem Durchbrennen führt. Auch die Wahl der Schweißposition und der Arbeitsumgebung spielen eine wichtige Rolle, wenn man dünnes Metall schweißen möchte.

Die häufigsten Probleme beim Schweißen von dünnem Metall

Um die Herausforderung besser zu verstehen, werfen wir einen Blick auf typische Schwierigkeiten, die auftreten können:

- Durchbrennen: Die Schweißnaht ist zu heiß und schmilzt durch das Werkstück hindurch.

- Verzug: Das dünne Blech verformt sich durch die Hitzeeinwirkung während des Schweißens.

- Unzureichende Nahtqualität: Die Naht ist spröde, porös oder weist Risse auf.

- Mangelnde Kontrolle der Schweißgeschwindigkeit: Zu langsames oder zu schnelles Schweißen beeinträchtigt die Qualität.

- Werkstückverunreinigung: Öl, Rost oder Schmutz führen zu schlechter Schweißbarkeit.

Die richtige Vorbereitung – der Schlüssel zum Erfolg

Bevor Sie die Schweißbrenner ansetzen, ist eine sorgfältige Vorbereitung unerlässlich. Hier entscheidet sich oft, ob die Schweißnaht gelingt oder das dünne Metall durchbrennt oder sich verzieht. Dazu gehören nicht nur das Reinigen und Entfetten des Metalls, sondern auch die Auswahl des optimalen Werkstückhalters und der geeigneten Schweißposition.

Werkstoff reinigen und vorbereiten

Reinheit ist das A und O beim Schweißen. Selbst kleinste Verunreinigungen wie Öl, Staub oder Rost können zu Schweißfehlern führen. Verwenden Sie spezielle Reinigungsmittel oder Schleifwerkzeuge, um die Werkstücke gründlich zu säubern. Dadurch verbessern Sie die Schweißnahtqualität erheblich und vermeiden Porenbildung und Einschlüsse.

Richtige Werkstückposition und Fixierung

Dünne Bleche neigen während des Schweißens dazu, sich zu verziehen. Um dies zu minimieren, sollten Sie das Werkstück sicher fixieren, möglichst flach lagern und wenn möglich in einer Position schweißen, die die Schwerkraft optimal nutzt. Eine stabile Fixierung sorgt außerdem dafür, dass die Naht gleichmäßig verläuft.

Die beste Schweißmethode für dünnes Metall

Nicht jede Schweißmethode ist für dünne Materialien geeignet. Im Folgenden gehen wir auf die gängigsten Schweißverfahren ein und zeigen, welches sich am besten eignet, wenn Sie dünnes Metall ohne Durchbrennen verbinden möchten.

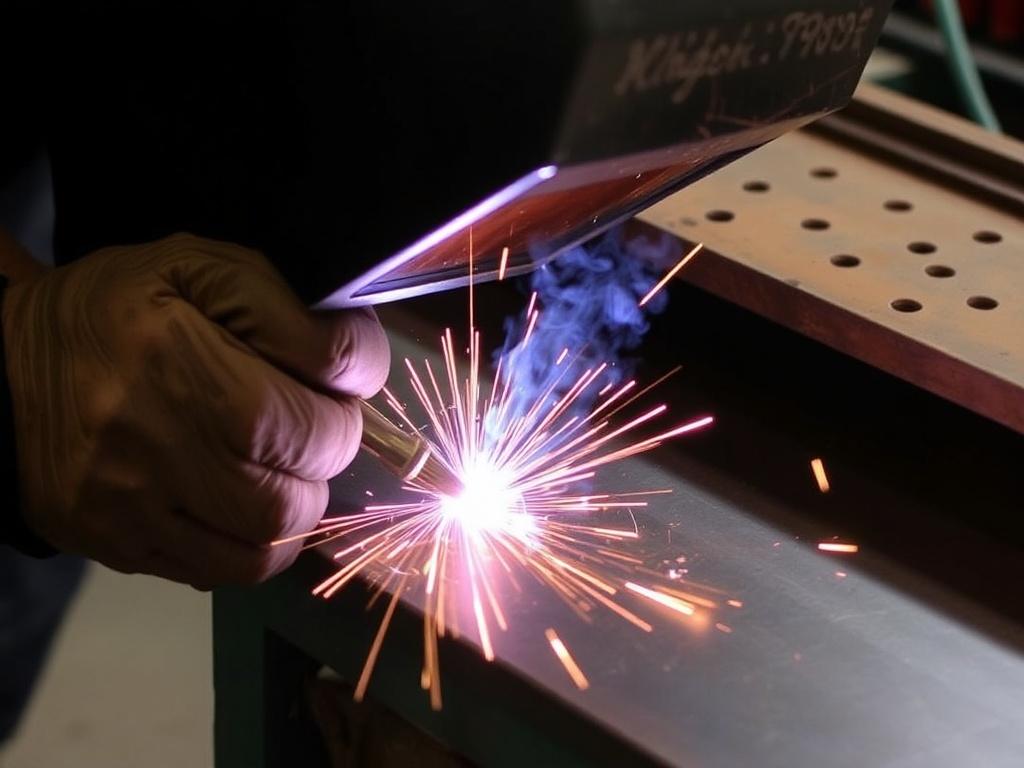

WIG-Schweißen (TIG-Schweißen)

Das WIG-Schweißen ist das bevorzugte Verfahren für dünnes Metall. Es ermöglicht eine präzise Kontrolle der Wärmezufuhr, da die Hitzequelle punktgenau eingesetzt wird. Beim WIG-Schweißen wird keine Drahtfüllung automatisch zugeführt, sondern Sie führen bei Bedarf manuell einen Zusatzdraht zu.

Vorteile des WIG-Schweißens für dünnes Metall:

- Exakte Temperaturkontrolle

- Hohe Präzision bei der Nahtführung

- Wenig Spritzer und saubere Schweißnähte

- Ideal für Legierungen und Edelstahl

MIG/MAG-Schweißen

Das MIG/MAG-Schweißen kann ebenfalls für dünnes Metall eingesetzt werden, allerdings erfordert es eine gründliche Einstellung des Schweißgeräts. Eine zu hohe Stromstärke oder ein zu schneller Drahtvorschub führt leicht zum Durchbrennen. Es empfiehlt sich, dünnere Drähte und eine geringe Stromstärke einzustellen.

Vorteile dieser Methode:

- Schnelles Arbeiten

- Automatische Drahtzufuhr

- Gut für weniger empfindliche Materialien geeignet

Der Hauptnachteil ist aber die mangelnde Präzision gegenüber dem WIG-Verfahren.

Elektrodenschweißen (Lichtbogenschweißen)

Das Elektrodenschweißen ist für dickere Metallteile gedacht und wird für dünnes Metall selten empfohlen, da die Hitze nicht fein genug kontrolliert werden kann. Das Risiko des Durchbrennens ist hier besonders hoch und deshalb raten Experten meist davon ab, dünne Bleche mit diesem Verfahren zu schweißen.

Optimale Einstellungen und Techniken für das Schweißen von dünnem Metall

Damit das Schweißen von dünnem Metall gelingt, sind die richtige Einstellung des Geräts sowie geeignete Schweißtechniken entscheidend. Wer hier Fehler macht, riskiert durchgebrannte Stellen oder schlechte Nahtqualität.

Stromstärke und Schweißgeschwindigkeit richtig anpassen

Die Stromstärke sollte so gering wie möglich gehalten werden, um das Metall nicht zu stark zu erwärmen. Bei dünnen Blechstärken reichen oft nur 20-50 Ampere aus. Gleichzeitig muss die Schweißgeschwindigkeit hoch genug sein, um das Metall nicht zu lange der Hitze auszusetzen, aber auch nicht zu schnell, damit die Verbindung stabil bleibt.

| Metallstärke (mm) | Empfohlene Stromstärke (Ampere) | Optimale Schweißgeschwindigkeit |

|---|---|---|

| 0,3 – 0,6 | 20 – 30 | Sehr schnell |

| 0,6 – 1,0 | 30 – 40 | Schnell |

| 1,0 – 1,5 | 40 – 50 | Moderat |

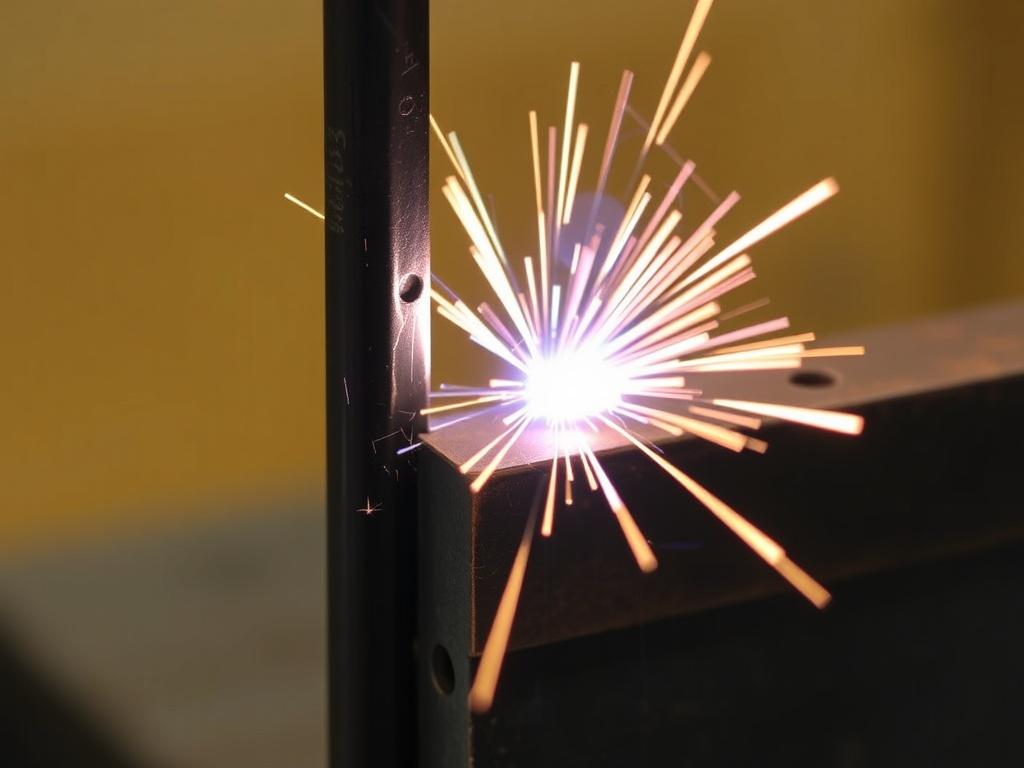

Benutzung von Kurzlichtbogenschweißen

Das Kurzlichtbogenschweißen gilt als eine der besten Möglichkeiten, dünnes Metall zu schweißen. Es erzeugt kurze, kontrollierte Lichtbögen, die die Wärmezufuhr minimieren und so Durchbrennen verhindern. Diese Methode ist besonders effektiv beim MIG/MAG-Verfahren und eignet sich gut für Werkstücke mit geringer Blechstärke.

Wiederholtes Schweißen vermeiden

Mehrfaches Überlaufen einer Naht erhöht die Hitzeeinwirkung und steigert die Gefahr des Durchbrennens. Versuchen Sie stattdessen, die Naht in einem Zug sauber und vollständig auszuführen. Wenn Nacharbeiten nötig sind, verwenden Sie unbedingt eine geringere Leistung.

Zusätzliche Tipps und Tricks von Profis

Echte Experten lassen ihre Werkstücke während des Schweißens nicht allein. Zusätzliche Maßnahmen wie das Kühlen, spezielle Werkzeuge oder technische Hilfsmittel können die Qualität Ihrer Schweißnähte deutlich verbessern.

Kühlung einsetzen

Das kontrollierte Kühlen des Werkstücks mit Luft oder speziellen Kühlmittelsprays hilft, die Temperatur zu senken und das Metall vor übermäßiger Hitze zu schützen. Achten Sie dabei darauf, dass das Werkstück nicht zu schnell abkühlt, um Spannungsrisse zu vermeiden.

Verwendung von Schweißfolien oder Kupferunterlagen

Kupfer hat eine sehr hohe Wärmeleitfähigkeit und nimmt Hitze ab, bevor sie durchs Metall dringt. Wenn Sie beim Schweißen dünner Bleche eine Kupferunterlage oder spezielle Schweißfolien einsetzen, reduziert das effektiv die Durchwärmung und verhindert das Durchbrennen.

Feine Elektrodendurchmesser oder Drahtstärken verwenden

Bei Fülldraht- oder Elektrodenverfahren empfehlen sich sehr dünne Elektroden bzw. Drähte, die eine kleinere Lichtbogenbreite und somit eine feinere Hitzeeinbringung ermöglichen. So bleibt die Schweißnaht kontrollierbar und sicher.

Schutzgas und dessen Einfluss auf das Schweißen

Das richtige Schutzgas ist ebenfalls maßgeblich beim Schweißen von dünnem Metall. Beim MIG- und WIG-Schweißen sorgt das Schutzgas dafür, dass die Schweißnaht sauber bleibt und vor Oxidation geschützt wird.

| Schweißverfahren | Schutzgas | Anmerkungen |

|---|---|---|

| WIG | Reines Argon (100%) | Sehr stabiler Lichtbogen, wenig Spritzer |

| MIG (Stahl) | Argon + 2-5 % CO2 | Schonendere Flamme, gut für dünne Bleche |

| MAG | Reines CO2 oder Mischgas | Mehr Lichteinstrahlung, eventuell mehr Spritzer |

Die Wahl des Schutzgases beeinflusst auch die Qualität der Schweißnaht und die Kontrolle der Wärme. Für besonders dünnes Metall empfiehlt sich meistens reines Argon, da es den Lichtbogen stabil hält und wenig Hitze erzeugt.

Fehleranalyse und wie Sie häufige Probleme vermeiden

Durchbrennen erkennen und vorbeugen

Durchbrennen äußert sich durch Löcher in der Schweißnaht oder Ansätze, die deutlich zu stark erhitzt sind. Ursachen sind meist zu hohe Stromstärke, zu lange Einwirkung oder falsche Nahtführung.

Folgende Maßnahmen helfen Ihnen dabei, Durchbrennen zu vermeiden:

- Stromstärke reduzieren und anpassen

- Schneller und gleichmäßigere Schweißgeschwindigkeit

- Schweißstrom kontrolliert starten und stoppen (z.B. „Soft Start“ Funktion nutzen)

- Gute Werkstückfixierung zur Vermeidung von Verzug

Verzug kontrollieren

Werden dünne Bleche beim Schweißen zu heiß, verziehen sie sich leicht. Um dies zu vermeiden, ist nicht nur die richtige Temperaturkontrolle lebenswichtig, sondern auch das gleichmäßige Schweißen und gegebenenfalls Ablassen von Spannungen durch Abkühlphasen.

Qualität der Schweißnaht prüfen

Nach dem Schweißen sollten Sie die Naht sorgfältig auf Risse, Poren oder Einschlüsse prüfen. Sichtbare Fehler mindern die Stabilität. Für kritische Anwendungen empfiehlt sich zusätzlich eine zerstörungsfreie Prüfung (z.B. mit Röntgen oder Ultraschall).

Empfohlene Ausrüstung zum Schweißen von dünnem Metall

Die Wahl der Ausrüstung ist enorm wichtig. Nachfolgend finden Sie eine Liste mit empfohlenem Equipment, das speziell für dünne Metalle geeignet ist.

| Ausrüstungsteil | Beschreibung | Besonderheiten für dünnes Metall |

|---|---|---|

| Schweißgerät | WIG- oder MIG/MAG-Schweißgerät mit einstellbarer Stromstärke | Möglichkeit zum Feinjustieren der Leistung |

| Elektroden / Schweißdraht | Dünndurchmesser (z.B. 0,6-0,8 mm für Draht) | Feine Lichtbögen, bessere Kontrolle |

| Schutzgasflasche | Argon oder Argon-CO2-Gemisch | Stabiler Lichtbogen und Schutz vor Oxidation |

| Kupferunterlage | Speziell geformte Kupferteile zur Wärmeleitung | Verhindert Durchbrennen und Verzerrungen |

| Werkstückhalter / Zwinge | Fixiert und stabilisiert das Werkstück | Minimiert Verzug durch sicheren Halt |

Praktisches Beispiel: Schweißen einer dünnen Blechnähte an einem Autoteil

Stellen Sie sich vor, Sie möchten ein dünnes Stahlblech an der Karosserie eines Fahrzeugs schweißen, etwa um eine beschädigte Stelle zu reparieren. Das Blech ist etwa 0,8 mm dick, was besonders anspruchsvoll ist. Hier ist eine mögliche Vorgehensweise:

- Öl, Schmutz und Rost mit Aceton oder einem speziellen Blechreiniger entfernen.

- Das Blech mit einer Kupferunterlage fixieren, um Hitze abzuführen.

- Das WIG-Schweißgerät auf ca. 25-30 Ampere einstellen.

- Reines Argon als Schutzgas verwenden, Flussrate ca. 10 l/min.

- Mit kurzen, kontrollierten Lichtbögen und einer hohen Schweißgeschwindigkeit arbeiten, Zusatzdraht manuell zuführen.

- Nach jedem kurzen Abschnitt abkühlen lassen, um Verzug zu minimieren.

- Schweißnaht visuell und gegebenenfalls mit Prüfvorrichtungen kontrollieren.

Mit dieser sorgfältigen Vorgehensweise schaffen Sie eine saubere und stabile Verbindung, ohne das dünne Metall zu durchbrennen.

Zusammenfassung der wichtigsten Punkte

- Dünnes Metall benötigt besonders kontrollierte Hitzeeinbringung.

- WIG-Schweißen ist oft die beste Wahl für hohe Präzision.

- Stromstärke und Schweißgeschwindigkeit müssen optimal abgestimmt sein.

- Reinigung, Fixierung und ggf. Kühlung verbessern das Ergebnis deutlich.

- Kupferunterlagen helfen, Wärme abzuleiten und Durchbrennen zu vermeiden.

- Schutzgas muss zur Anwendung passen, meist reines Argon oder Argon-Mischgas.

- Fehler durch Durchbrennen und Verzug lassen sich durch passende Technik vermeiden.

Schlussfolgerung

Das Schweißen von dünnem Metall ist zweifellos eine Herausforderung, dennoch kein unlösbares Problem. Mit der richtigen Vorbereitung, dem Einsatz geeigneter Schweißverfahren – insbesondere dem WIG-Schweißen –, der optimalen Geräteeinstellung und praktischen Hilfsmitteln wie Kupferunterlagen lässt sich das Material schonend verbinden, ohne es zu durchbrennen oder zu verziehen. Geduld und Präzision sind dabei Trumpf. Wenn Sie die beschriebenen Tipps und Techniken beherzigen, können Sie Ihre Schweißprojekte mit dünnem Metall sicher und erfolgreich umsetzen. So entstehen stabile, fugenfreie Verbindungen, die den hohen Anforderungen verschiedenster Anwendungen gerecht werden.