SQLITE NOT INSTALLED

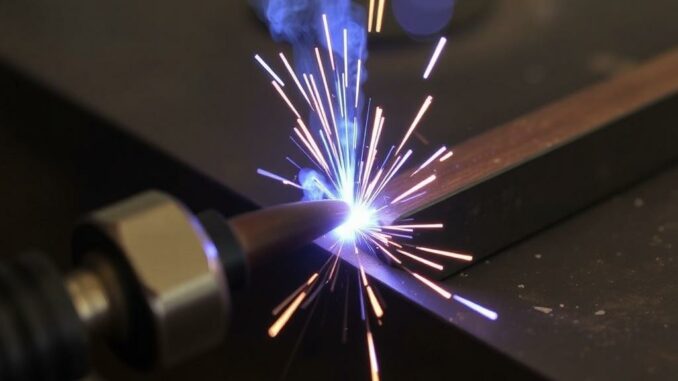

Das Schweißen von dünnem Metall gehört zu den herausforderndsten Aufgaben für Schweißer aller Erfahrungsstufen. Dünnbleche, Bleche mit geringer Wandstärke oder feine Metallprofile sind äußerst empfindlich und reagieren schnell auf zu hohe Temperaturen. Ein unachtsames Vorgehen kann rasch dazu führen, dass das Material durchbrennt und das Werkstück unbrauchbar wird. Doch keine Sorge: Mit den richtigen Techniken, Werkzeugen und einem guten Verständnis der physikalischen Zusammenhänge können Sie auch dünnes Metall sauber und stabil verbinden. In diesem Artikel erfahren Sie Schritt für Schritt, wie Sie dünnes Metall schweißen, ohne dass es zu Materialschäden kommt. Wir zeigen Ihnen bewährte Methoden, geben wertvolle Tipps zu Geräten und Einstellungen, gehen auf typische Fehlerquellen ein und bieten Ihnen praktische Hilfsmittel wie Tabellen und Checklisten zur besseren Orientierung. Tauchen Sie mit uns ein in die Welt des filigranen Metallschweißens!

Die Herausforderung beim Schweißen von dünnem Metall verstehen

Dünnes Metall ab etwa 0,5 mm Wandstärke ist äußerst empfindlich gegenüber Wärme. Beim Schweißen erzeugt der Lichtbogen eine sehr hohe Temperatur, die das Metall schmilzt und verschweißt. Doch bei zu hoher Wärmezufuhr kann das dünne Blech sofort durchbrennen – eine Art Loch entsteht, das nicht mehr reparabel ist. Gleichzeitig steigt die Gefahr einer Verformung oder Verzug, denn dünne Bleche reagieren äußerst sensibel auf Hitzeeinwirkung. Ein zu starkes Schweißbad führt also nicht nur zum Durchbrennen, sondern auch zu unschönen Verformungen, die die spätere Funktionalität oder Ästhetik beeinträchtigen.

Ein weiterer Punkt ist die reduzierte Wärmekapazität: Dünne Metalle geben die Hitze schneller ab als dickere Werkstücke, jedoch ist die Menge an einströmender Wärme deutlich größer als die Aufnahmekapazität. Das verlangt vom Schweißer ein genaues Gefühl für das Energiegleichgewicht. Eine zu hohe Temperatur oder lange Einwirkzeit führt zwangsläufig zum Ergebnis „durchgebrannt“.

Welches Metall ist am schwierigsten zu schweißen?

Nicht jedes dünne Metall verhält sich gleich. Einige Materialien reagieren besonders sprunghaft auf Hitze. Beispielsweise verlangt dünner Edelstahl eine andere Schweißtechnik als dünner Aluminiumblech. Hier ein kurzer Überblick:

| Metalltyp | Wandstärke (mm) | Schwierigkeitsgrad | Besonderheiten |

|---|---|---|---|

| Stahl (kohlenstoffarm) | 0,5 – 3 | Mittel | Gute Schweißbarkeit, jedoch anfällig für Durchbrennen bei hoher Spannung |

| Edelstahl | 0,3 – 2 | Hoch | Neigt zu Verzug und Rissen, benötigt kontrollierte Wärmeeinbringung |

| Aluminium | 0,5 – 3 | Sehr hoch | Hohe Wärmeleitfähigkeit, schwierige Lichtbogenstabilität |

| Kupfer | 0,5 – 2 | Sehr hoch | Extrem hohe Wärmeleitfähigkeit, schwieriges Schweißverhalten |

Die richtige Ausrüstung für das Schweißen dünner Metalle

Der technische Aspekt wird entscheidend von den eingesetzten Maschinen und Materialien beeinflusst. Dünne Metalle verlangen eine feine, präzise Schweißtechnik mit optimal abgestimmten Parametern. Deshalb sollten Sie nicht mit der Standardausrüstung arbeiten, sondern gezielt auf Geräte setzen, die auf niedrige Stromstärken und feinfühlige Steuerung ausgelegt sind.

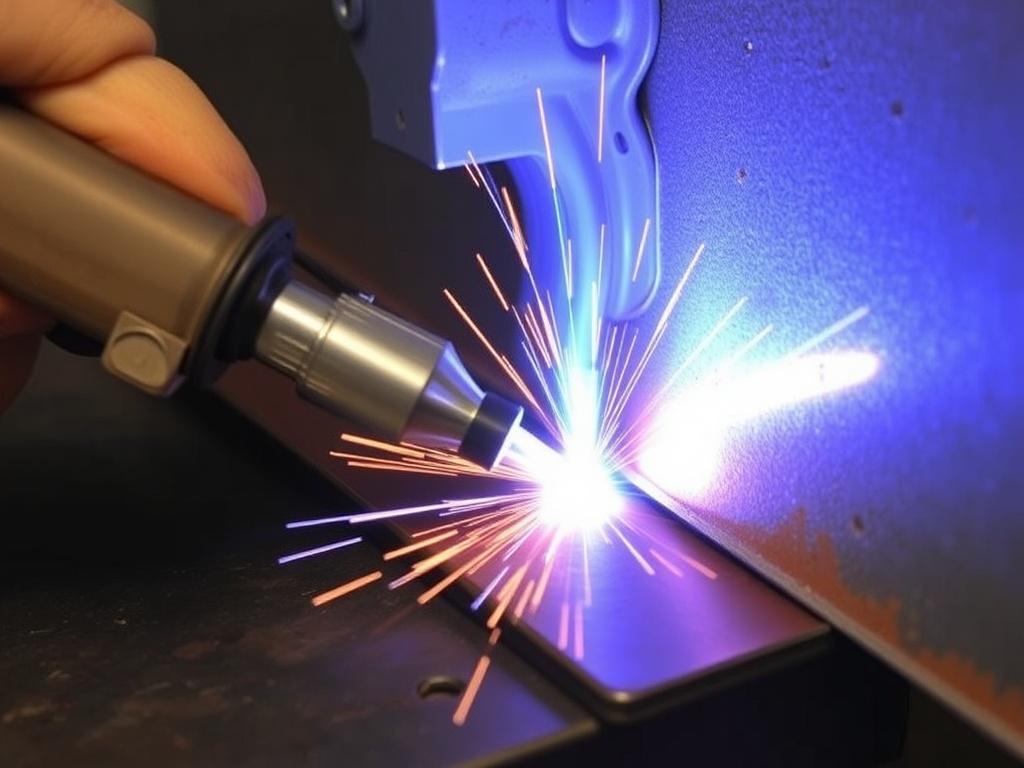

Schweißverfahren: Welche Methode eignet sich am besten?

Es existieren verschiedene Schweißverfahren, die sich für dünne Metalle unterschiedlich gut eignen:

- TIG-Schweißen (Wolfram-Inertgas-Schweißen): Das mit Abstand beste Verfahren für dünne Bleche. Es ermöglicht sehr präzise Steuerung der Wärmeeinbringung und einen stabilen Lichtbogen. Beim TIG-Schweißen geschieht die Energieübertragung ohne Zusatzspritzer, was besonders bei dünnen Metallen vorteilhaft ist.

- MIG/MAG-Schweißen: Eignet sich nur bedingt für dünnes Metall. Mit dünnen Drähten und niedrigen Stromstärken kann es funktionieren, verlangt aber viel Übung, um Durchbrennen zu vermeiden. Es erzeugt mehr Spritzer als TIG.

- Laserstrahlschweißen: Hightech-Verfahren mit extrem geringer Wärmeeinbringung und hoher Präzision. Für die meisten Hobby- oder Kleinbetriebe zu teuer und aufwendig, aber ideal für Industrieanwendungen mit dünnen Metallen.

- Widerstandspunktschweißen: Optimal für sehr dünne Metallverbände, da keine offene Flamme oder Lichtbogen eingesetzt wird. Allerdings nur bei Blechverbindung durch Punkte anwendbar.

Empfohlene Geräte und Zubehör

Um dünnes Metall erfolgreich zu schweißen, sollten Sie folgende Ausrüstung unbedingt bereithalten:

- TIG-Schweißgerät mit Pulsfunktion: Die Pulsfunktion reduziert die Wärmeeinbringung und ermöglicht besseres Handling dünner Werkstücke.

- Feine Wolframelektroden (z. B. 1,0 mm oder dünner): Für einen konzentrierten Lichtbogen und sauberen Schweißvorgang.

- Argon- oder Argon-Mischgase: Reine Schutzgase verhindern Oxidationen und Verunreinigungen. Für Aluminium je nach Legierung spezielle Mischgase verwenden.

- Schutzkleidung: Handschuhe mit feinem Gefühl, würdiger Gesichtsschutz und hitzebeständige Kleidung.

- Klemmzwingen und Stabilisierungshilfen: Halten Sie das Werkstück fixiert, um Verzug zu minimieren.

Schweißtechnik: Schritt für Schritt zum Erfolg mit dünnem Metall

Damit das Gespräch rund ums Schweißen dünner Metalle nicht trocken bleibt, schauen wir uns nun die wichtigsten Schritte praxisnah an. Denken Sie daran, dass Übung und Geduld hier entscheidend sind!

1. Vorbereitung: Sauberkeit ist das A und O

Bevor Sie mit dem Schweißen starten, reinigen Sie das Metall gründlich. Entfernen Sie jegliche Öle, Fette, Rost oder Lacke mit einem Reiniger und einem Schleifpad. Jede Verunreinigung kann den Schweißprozess negativ beeinflussen und die Schweißnaht schwächen. Gerade bei Edelstahl und Aluminium dürfen Sie nicht schmutzig schweißen – das führt zu Porosität und ungleichmäßigen Nähten.

2. Werkstück fixieren und ausrichten

Fixieren Sie die Bleche mit stabilem Werkzeug wie Schraubzwingen. Dünne Bleche neigen unter Hitzeeinfluss zur Verformung, deshalb darf nichts verrutschen. Achten Sie auf eine spielfreie Anordnung. Schon kleine Abweichungen können zu unregelmäßigen Schweißnähten oder gar Rissen führen.

3. Maschinenparameter optimal einstellen

Die wichtigsten Einstellungspunkte sind Stromstärke, Pulsfrequenz und Gasfluss. Für sehr dünne Bleche empfehlen sich niedrige Stromstärken (zwischen 20-50 Ampere, je nach Dicke). Die Pulsfunktion unterstützt dabei, indem sie kurze Hochstromimpulse mit einer niedrigen Grundstromstärke kombiniert. So entsteht ein konzentrierter Lichtbogen ohne Überhitzung.

Die folgende Tabelle zeigt empfohlene Richtwerte der Schweißstromstärken für verschiedene Bleche:

| Material | Materialdicke (mm) | Stromstärke (Ampere) |

|---|---|---|

| Stahl (kohlenstoffarm) | 0,5 – 1,0 | 20 – 30 |

| Stahl (kohlenstoffarm) | 1,0 – 2,0 | 30 – 45 |

| Edelstahl | 0,3 – 1,0 | 15 – 25 |

| Aluminium | 0,5 – 1,5 | 25 – 40 |

4. Lichtbogen richtig führen

Halten Sie den Schweißbrenner im passenden Abstand zum Werkstück (ca. 1-3 mm). Der Weg des Brenners sollte gleichmäßig, ruhig und langsam sein – so vermeidet man Überhitzung einzelner Stellen. Führen Sie kurze Schweißpunkte (Stichschweißungen) statt langer Nähte, um das Metall zwischendurch abkühlen zu lassen. Das verhindert Durchbrennen und Verzug.

Beachten Sie außerdem den sogenannten „Einbrand“, also wie tief die Schweißnaht ins Material eindringt. Gerade bei dünnem Blech wollen Sie keine zu tiefe Verschmelzung, sondern eine feine, oberflächliche Naht. Die Brennerhaltung sollte leicht schräg sein (etwa 15-20 Grad), damit der Lichtbogen stabil bleibt und die Schutzgasabdeckung optimal funktioniert.

5. Zusatzdraht sparsam einsetzen

Beim TIG-Schweißen ist der Zusatzdraht optional. Bei sehr dünnem Blech wird oft ganz ohne Zusatz gearbeitet, um die Hitze minimal zu halten. Falls Zusatzdraht nötig ist, verwenden Sie kleine Durchmesser (1,0 mm oder schlanker) und führen ihn kontrolliert ein.

6. Nachbehandlung und Kontrolle

Nach dem Schweißen sollten Sie die Naht kontrollieren und eventuelle Schlackereste oder Verunreinigungen entfernen. Bei Edelstahl empfiehlt sich manchmal eine Nachbehandlung mit Schleifpapier oder Bürsten, um Verfärbungen zu beseitigen und Rostschutz zu gewährleisten. Prüfen Sie außerdem, ob Verzug oder Risse aufgetreten sind. Geringfügiger Verzug lässt sich durch gezieltes Anpressen und Kühlen korrigieren.

Vermeidung typischer Fehler beim Schweißen von dünnem Metall

Dünnes Metall verzeiht kaum Fehler, deshalb gilt es die klassischen Stolperfallen zu vermeiden. Nachfolgend finden Sie eine Liste der häufigsten Fehler inklusive Lösungsansätzen:

- Durchbrennen: Ursache ist meistens zu hohe Stromstärke oder zu langsames Führen des Brenners. Lösung: Reduzieren Sie den Strom, arbeiten Sie mit Pulsfunktion und bewegen Sie den Brenner zügig.

- Porosität (Lufteinschlüsse): Entsteht durch verschmutztes Metall oder falsche Gaszufuhr. Lösung: Gründliche Reinigung und ausreichend Schutzgas.

- Verzug und Verformung: Entsteht durch zu große Wärmeeinbringung. Lösung: Kurze Schweißpunkte, kühlen zwischendurch, Werkstück gut fixieren.

- Risse in der Schweißnaht: Oft durch zu hohe Temperatur oder schnelle Abkühlung. Lösung: Wärmeeinbringung kontrollieren, gegebenenfalls Vorwärmen bei Edelstahl.

Praktische Tipps für weniger erfahrene Schweißer

Für Anfänger ist das Schweißen von dünnen Metallen eine große Herausforderung. Mit den folgenden Tipps gelingt Ihnen der Einstieg leichter:

- Übung macht den Meister: Probieren Sie an Reststücken, bevor Sie am finalen Werkstück arbeiten.

- Arbeitsumgebung optimieren: Sorgen Sie für saubere Arbeitsflächen und gute Lichtverhältnisse.

- Materialien kennenlernen: Verschiedene Metalle reagieren unterschiedlich. Sehen Sie sich Proben an und beobachten Sie.

- Schweißkurse besuchen: Professionelle Anleitung verkürzt die Lernphase und vermeidet Frustration.

- Verwendung von Schweißhilfsmitteln: Wärmedämmmatten, Kühlkissen und Wärmeableitungsbleche unterstützen die Prozesskontrolle.

Innovationen und Trends beim Schweißen dünner Metalle

Die Schweißtechnik entwickelt sich stetig weiter. Für dünne Metalle gibt es einige spannende Neuerungen:

Laser- und Ultrakurzpulsschweißgeräte

Diese Maschinen nutzen fokussierte Energielaser, welche die Wärmeeinbringung extrem begrenzen. Ultrakurzpulse minimieren die Zeit der Energieeinwirkung, was durch Brennstellen und Verzug reduziert. Obwohl sie momentan teuer sind, öffnet diese Technologie neue Möglichkeiten für präzises Schweißen in Industrien wie der Luftfahrt.

Automatisierte Schweißroboter

Für Großserien bieten Roboter die Chance, dünnes Metall konstant und homogen zu schweißen. Sie sind präzise und zuverlässig – vorausgesetzt, sie sind perfekt programmiert und kalibriert.

Neue Schutzgasgemische

Forschung im Bereich Schutzgasmischungen führt zu verbesserter Lichtbogenstabilität und verringertem Spritzverhalten, was das Schweißen dünner Metalle weiter erleichtert.

Checkliste zum Schweißen dünner Metalle

Zum Schluss hier eine übersichtliche Zusammenfassung der wichtigsten Schritte und Punkte in Form einer Checkliste:

| Nr. | Aufgabe | Status |

|---|---|---|

| 1 | Metalloberfläche gründlich reinigen | |

| 2 | Werkstück fixieren und ausrichten | |

| 3 | TIG-Schweißgerät mit Pulsfunktion einstellen | |

| 4 | Stromstärke passend zur Materialdicke wählen | |

| 5 | Lichtbogen ruhig und schnell führen | |

| 6 | Zusatzdraht nur wenn nötig dünn verwenden | |

| 7 | Schweißnaht nacharbeiten und kontrollieren |

Schlussfolgerung

Das Schweißen von dünnem Metall ist eine anspruchsvolle, aber keine unüberwindbare Aufgabe. Mit dem richtigen Know-how, sorgfältiger Vorbereitung und den passenden Einstellungen lassen sich saubere, stabile Schweißnähte ohne Durchbrennen erzielen. Besonders das TIG-Schweißen mit Pulsfunktion hat sich als Goldstandard für dünne Metalle bewährt, da es präzise Wärmeeinbringung ermöglicht und Materialschäden minimiert. Die Herausforderung liegt vor allem im sensiblen Umgang mit der Energiezufuhr und der Vermeidung von typischen Fehlern wie Durchbrennen, Verzug und Porosität. Indem Sie die beschriebenen Techniken systematisch anwenden, Ihre Ausrüstung optimieren und geduldig üben, erreichen Sie professionelle Ergebnisse, die sowohl optisch als auch mechanisch überzeugen. Die Zukunft bringt mit innovativen Schweißverfahren weitere Erleichterungen, doch das grundlegende Wissen und Fingerspitzengefühl bleiben weiterhin entscheidend. Packen Sie Ihre Werkzeuge aus und bringen Sie selbst feinste Bleche zum Strahlen!