Einführung in das Phänomen der Schweißrisse

Schweißrisse sind ein häufig auftretendes Problem in der Metallverarbeitung, das sowohl erfahrene Fachleute als auch Neulinge vor große Herausforderungen stellt. Diese unscheinbaren Risse können die Stabilität, Qualität und Lebensdauer geschweißter Bauteile erheblich beeinträchtigen. Doch was genau sind Schweißrisse und warum entstehen sie? Im Kern sind Schweißrisse feine, oft unsichtbare Spannungsschäden, die während oder kurz nach dem Schweißen in der Schweißnaht oder im angrenzenden Grundmaterial auftreten. Ihre Entstehung basiert auf einer Kombination von thermischen, mechanischen und metallurgischen Faktoren. Wer sich intensiv mit den Ursachen von Schweißrissen beschäftigt, kann nicht nur die Qualität seiner Schweißarbeiten verbessern, sondern auch Ausfallkosten und Sicherheitsrisiken minimieren.

Im Folgenden werden wir die Ursachen von Schweißrissen untersuchen, unterschiedliche Arten dieser Defekte erläutern und praxisnahe Tipps geben, wie man Schweißrisse effektiv vermeidet. Ziel ist es, Ihnen als Leser nicht nur theoretisches Wissen, sondern auch praktische Handlungsempfehlungen mit auf den Weg zu geben – einfach, verständlich und spannend geschrieben.

Was sind Schweißrisse? Arten und Erscheinungsbilder

Bevor wir uns den Ursachen widmen, ist es wichtig, die Vielfalt der Schweißrisse zu verstehen. Schweißrisse können sich in verschiedenen Formen zeigen und treten wegen unterschiedlicher Faktoren auf. Man unterscheidet grundsätzlich folgende Rissarten:

Tabelle 1: Arten von Schweißrissen

| Rissart | Beschreibung | Typische Lage | Entstehungszeitpunkt |

|---|---|---|---|

| Heißrisse (Warmrisse) | Risse, die sich bei hohen Temperaturen in der Schweißzone während des Abkühlens bilden | Schweißnaht und angrenzendes Material | Während und unmittelbar nach dem Schweißen |

| Kalt- oder Spannungsrisse | Risse, die durch Zugspannungen entstehen, meist nach dem Schweißen | In und um die Schweißnaht | Stunden bis Tage nach dem Schweißen |

| Schweißspritzer-Risse | Kleine Risse, die durch Eindringen von Schweißspritzern verursacht werden | Oberfläche der Schweißnaht | Während des Schweißvorgangs |

Jede Rissart hat ihre eigene Entstehungsmechanik und erfordert unterschiedliche Präventionsmaßnahmen. Im Folgenden gehen wir eingehend auf diese ein, um Ihnen einen tiefen Einblick in die komplexe Materie zu geben.

Thermische Ursachen von Schweißrissen

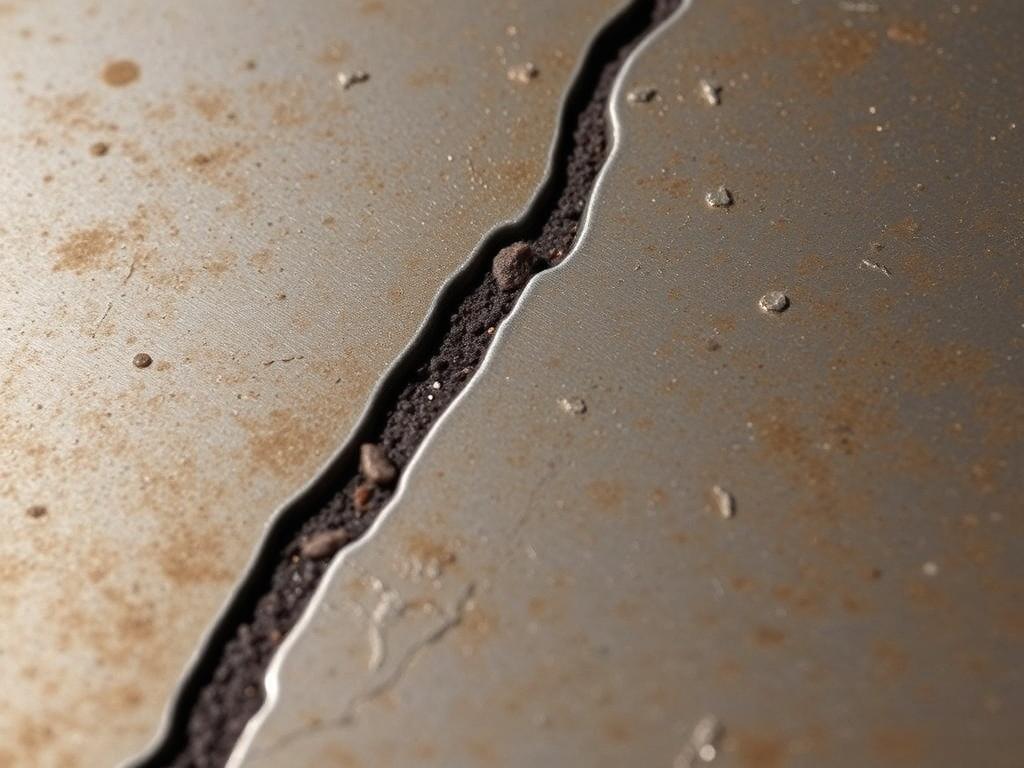

Ein Hauptauslöser von Schweißrissen sind die enormen Temperaturschwankungen, die beim Schweißen auftreten. Das Aufheizen und anschließende schnelle Abkühlen führt zu einer Vielzahl von komplexen Spannungen im Material. Diese thermischen Spannungen können die Ursache für sogenannte Heißrisse oder Spannungsrisse sein.

Die Rolle der Temperaturgradienten

Beim Schweißen erwärmt sich die Schweißstelle auf mehrere hundert bis tausend Grad Celsius. Die Umgebungstemperatur bleibt jedoch meist unverändert. Daraus resultiert ein starker Temperaturgradient entlang der Schweißnaht und des angrenzenden Grundwerkstoffs. Diese Temperaturunterschiede führen zu ungleichmäßigen Ausdehnungen und Schrumpfungen, wodurch Zug- und Druckspannungen entstehen.

Wenn die Zugspannungen in der Abkühlphase die Festigkeit des Materials überschreiten, entstehen Risse, meist als feine Haarrisse sichtbar. Besonders kritisch ist das Abkühlen bei Materialien mit hoher Empfindlichkeit gegenüber Spannungsrissen, wie etwa hochlegierten Stählen oder Aluminiumlegierungen.

Effekte des schnellen Abkühlens

Ein weiterer thermischer Faktor ist die Abkühlgeschwindigkeit. Schnelles Abkühlen verschärft die Spannungskonzentration, da das Material keine Zeit hat, die inneren Spannungen gleichmäßiger zu verteilen. Dies erklärt, warum gerade in Gegenden mit schlechter Wärmeableitung oder bei dünnen Blechen häufig Schweißrisse auftreten.

Methoden wie eine kontrollierte Abkühlung oder das Vorwärmen des Werkstücks sind bewährte Maßnahmen, um thermisch bedingte Risse zu vermeiden.

Metallurgische Ursachen und Werkstoffeigenschaften

Die chemische Zusammensetzung des Werkstoffs und seine metallurgische Struktur spielen eine entscheidende Rolle bei der Entstehung von Schweißrissen. Unterschiedliche Materialien reagieren unterschiedlich auf die beim Schweißen auftretenden thermischen und mechanischen Beanspruchungen.

Empfindlichkeit verschiedener Werkstoffe

Bestimmte hochlegierte Stähle und Nickellegierungen sind wegen ihrer speziellen Korngrenzebildung besonders anfällig für Heißrisse. Das liegt daran, dass bei diesen Werkstoffen während des Schweißprozesses eine sogenannte Schmelzgrundstruktur entsteht, die bei der Abkühlung spröde wird und leicht Risse entwickelt.

Im Gegensatz dazu sind niedriglegierte Stähle meist weniger rissanfällig, da sich ihre metallurgischen Strukturen anders verhalten und Spannungen besser aufnehmen können.

Einfluss von Legierungselementen und Verunreinigungen

Legierungselemente wie Schwefel, Phosphor oder Wasserstoff können im Schweißgut oder nahe der Schweißzone Härtungen und spröde Phasen erzeugen. Diese Phasen neigen dazu, Risse zu bilden. Besonders Wasserstoff fördert sogenannte Kalt- oder Spannungsrisse, weil es sich in den metallischen Strukturen einlagert und bei Abkühlung kristalline Spannungen erzeugt.

Eine saubere, reinheitsbewusste Vorbereitung und die Verwendung von spezieller Schweißzusatzwerkstoffen helfen, diese metallurgischen Gefahren zu reduzieren.

Mechanische Ursachen und Schweißnahtkonstruktion

Neben thermischen und metallurgischen Faktoren sind auch mechanische Belastungen und die Gestaltung der Schweißnaht entscheidend für die Rissbildung.

Spannungen durch Bauteilkonstruktion

Wenn Bauteile falsch ausgerichtet oder schlecht gespannt sind, können im Schweißbereich erhebliche Spannungen auftreten. Diese zusätzlichen mechanischen Belastungen wirken als Verstärker für die bereits durch thermische Schwankungen entstehenden Spannungen. Eine ungünstige Konstruktion führt somit zu einem erhöhten Risiko von Schweißrissen.

Nahtart und Schweißverfahren

Die Wahl der Schweißnahtart hat Einfluss auf die Entstehung von Rissen. Beispielsweise führen Schweißnähte mit scharfen Gratigkeiten oder ungünstig gesetzten Nähten zu Spannungsspitzen, an denen Risse bevorzugt auftreten. Ebenso gibt es Unterschiede zwischen den Schweißverfahren: MIG/MAG-Verfahren neigen zum Beispiel weniger zu Heißrissen als Lichtbogenschweißen mit ungeschütztem Lichtbogen.

Eine sorgfältige Auswahl des Schweißverfahrens, der Nahtgeometrie und der Schweißparameter ist daher essenziell, um mechanische Ursachen zu minimieren.

Praktische Maßnahmen zur Vermeidung von Schweißrissen

Nachdem wir die Hauptursachen im Detail betrachtet haben, kommen wir nun zu den wichtigsten Schutzmaßnahmen. Diese lassen sich in verschiedene Bereiche unterteilen, die systematisch abgearbeitet werden sollten.

1. Vorbereitung und Werkstoffauswahl

Die Qualität des Ausgangsmaterials ist die Basis. Ein sauberer, reinheitsbewusster Umgang mit Werkstoffen minimiert metallurgisch bedingte Risse. Die Auswahl eines geeigneten Werkstoffs mit guter Schweißbarkeit ist essenziell. Wenn möglich, sollten Materialien mit geringer Neigung zu Rissbildung gewählt werden.

2. Vorwärmung

Das Vorwärmen des Werkstücks vor dem Schweißen verringert die Temperaturunterschiede während des Schweißprozesses und reduziert somit thermische Spannungen. Dies ist vor allem bei dickeren Materialien oder hochlegierten Werkstoffen empfehlenswert.

3. Optimierung der Schweißparameter

Die Einstellung von Stromstärke, Spannung, Vorschubgeschwindigkeit und Schweißposition sollte optimal auf das Werkstück abgestimmt sein. Zu hohe Wärmeeinträge führen zu starken Temperaturgradienten, zu geringe zwar zu unvollständigen Nähten, aber auch zu Rissbildung. Ein ausgewogenes Verhältnis ist entscheidend.

4. Schweißnahtgestaltung

Eine geeignete Nahtvorbereitung und Vermeidung scharfer Kanten oder überschüssiger Schweißraupen stellt sicher, dass Spannungen gleichmäßig verteilt werden. Auch die Verwendung mehrlagiger Schweißungen mit kontrollierten Schweißfolgen kann Spannungen minimieren.

5. Nachbehandlung und Spannungsarmglühen

Das sogenannte Spannungsarmglühen nach dem Schweißen hilft, vorhandene Eigenspannungen abzubauen. Diese thermische Nachbehandlung verbessert die Schweißnaht und verringert langfristig die Rissbildung.

Liste 1: Praktische Tipps zur Schweißrissvermeidung

- Vorauswahl von geeigneten Werkstoffen mit geringer Rissanfälligkeit

- Sorgfältige Reinigung der Schweißfläche vor dem Schweißen

- Vorwärmen des Werkstücks bei Bedarf

- Optimale Einstellung der Schweißparameter (Strom, Spannung, Vorschub)

- Vermeidung scharfer Nahtgeometrien und Gratbildung

- Verwendung von geeignetem Schweißzusatzmaterial

- Mehrlagige Schweißungen mit kontrollierter Schweißfolge

- Nachbehandlung durch Spannungsarmglühen bei rissanfälligen Materialien

- Spezielles Augenmerk auf mechanische Spannungen durch richtige Bauteilspannung

- Regelmäßige Schulung von Schweißpersonal bezüglich Rissvermeidung

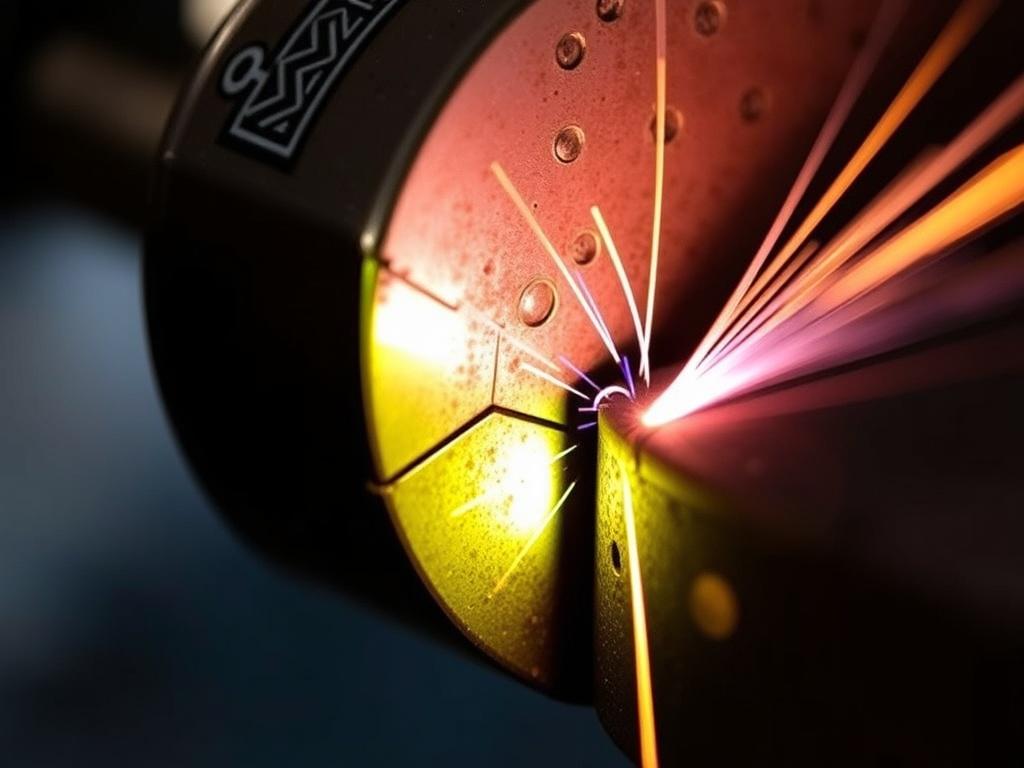

Moderne Technologien und Forschung im Bereich Schweißrissvermeidung

Die Wissenschaft und Technik entwickeln sich ständig weiter, auch im Bereich der Schweißtechnik. Neue Werkstoffe, Schweißverfahren und Diagnosemethoden erlauben heute eine noch präzisere Kontrolle des Entstehungsprozesses von Schweißnähten.

Digitale Überwachung und Simulation

Mittels moderner Simulationstools können die thermischen und mechanischen Beanspruchungen während des Schweißens virtuell berechnet werden. Dadurch lassen sich kritische Bereiche erkennen und gezielt optimieren. Ebenso kommen Sensoren und Echtzeitüberwachung immer häufiger zum Einsatz, um Fehler frühzeitig zu identifizieren.

Innovative Werkstoffe und Zusätze

Forschungsergebnisse haben zur Entwicklung spezieller Schweißzusatzwerkstoffe geführt, die die Rissanfälligkeit durch bessere metallurgische Eigenschaften drastisch reduzieren. Ebenso werden immer häufiger Nanomaterialien eingesetzt, die die Festigkeit und Spannungsverteilung verbessern.

Automatisierung und robotergestütztes Schweißen

Automatisierte Schweißprozesse erlauben eine gleichbleibend hohe Qualität und Präzision, was das Risiko menschlicher Fehler und dadurch bedingte Risse stark minimiert. Roboter können auch komplexe Schweißgeometrien mit optimalen Parametern konstant reproduzieren.

Fallbeispiele und typische Probleme in der Praxis

Um das Thema konkreter zu fassen, möchten wir einige typische Fälle aus der Praxis beleuchten, die viele Schweißer betreffen.

Fall 1: Heißrisse in hochlegiertem Stahl

Ein Hersteller von Druckbehältern bemerkte häufig auftretende Mikrorisse in seinen Schweißnähten. Die Analyse zeigte, dass die schnelle Abkühlung und zu hohe Schwefelgehalte im Werkstoff Ursache waren. Durch Vorwärmen und Änderung des Werkstoffs auf eine legierungsoptimierte Variante konnte das Problem gelöst werden.

Fall 2: Spannungsrisse durch falsche Nahtgestaltung

Ein Konstrukteur entwarf Bleche mit scharfen Innenkanten. Nach dem Schweißen traten an diesen Stellen vermehrt Risse auf. Nach Anpassung der Nahtgeometrie mit abgerundeten Kanten und Zugabe einer zweiten Nahtschicht wurden die Spannungen besser verteilt und die Rissbildung gestoppt.

Tabelle 2: Ursachen und Lösungen bei typischen Schweißrissproblemen

| Problem | Ursache | Empfohlene Lösung |

|---|---|---|

| Heißrisse in Schweißnaht | Schnelle Abkühlung, hohe Schwefelgehalte | Vorwärmen, Werkstoffwechsel, kontrollierte Abkühlung |

| Kalt- und Spannungsrisse | Wasserstoffeinlagerungen, mechanische Spannungen | Spannungsarmglühen, Verwendung wasserstoffarmer Zusatzstoffe |

| Risse an Nahtkanten | Scharfe Kanten, ungünstige Nahtführung | Abrunden der Kanten, optimierte Nahtgestaltung |

Die Bedeutung Ausbildung und Erfahrung beim Umgang mit Schweißrissen

Neben technischen und theoretischen Maßnahmen ist es enorm wichtig, dass Schweißer und Ingenieure über ein fundiertes Verständnis von Schweißrissen verfügen. Eine präventive Denkweise und Erfahrung helfen, frühzeitig Probleme zu erkennen und entsprechend zu handeln.

Schulungen und kontinuierliche Weiterbildung zu den aktuellen Schweißverfahren, Werkstoffen und Fehleranalysen sind unerlässlich. Nur so kann eine nachhaltige Qualitätssteigerung im Umgang mit Schweißrissen erzielt werden.

Schlussfolgerung

Schweißrisse sind ein komplexes Phänomen, das durch ein Zusammenspiel thermischer, metallurgischer und mechanischer Faktoren entsteht. Die Ursachen reichen von hohen Temperaturgradienten über Werkstoffbeschaffenheit bis hin zur Schweißnahtgestaltung und mechanischer Belastung. Glücklicherweise existieren zahlreiche wirksame Methoden, um Schweißrisse zu vermeiden – angefangen bei der sorgfältigen Werkstoffauswahl und Vorbereitung bis hin zu modernen Überwachungstechnologien und optimalen Schweißparametern. Prävention erfordert ein ganzheitliches Verständnis, systematisches Vorgehen und regelmäßige Weiterbildung. Mit dem richtigen Know-how und der richtigen Technik lassen sich Schweißrisse effektiv ausschließen und die Qualität sowie Lebensdauer von Schweißkonstruktionen deutlich verbessern.