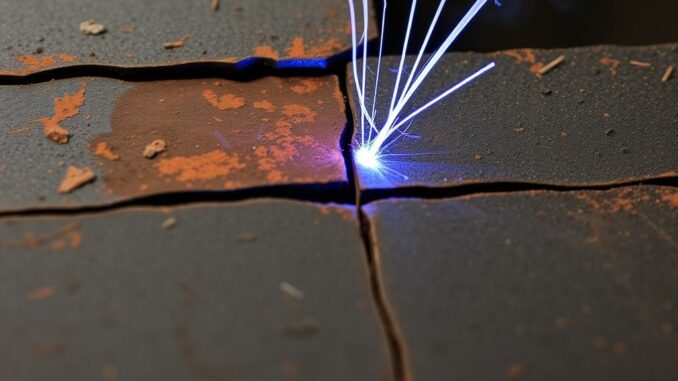

Einführung in das Thema Schweißrisse

Schweißen ist eine der grundlegenden Techniken in der Metallverarbeitung und unverzichtbar für die Herstellung langlebiger und belastbarer Verbindungen. Doch trotz aller Fortschritte in Materialwissenschaft und Schweißtechnik ist das Auftreten von Schweißrissen immer noch ein häufiges Problem, das die Qualität und Sicherheit von Bauteilen erheblich beeinträchtigen kann. Schweißrisse entstehen, wenn während des oder kurz nach dem Schweißen Spannungen im Material auftreten, die dessen Festigkeit überschreiten. Das Ergebnis sind schwache Stellen, die im schlimmsten Fall zum Versagen der gesamten Konstruktion führen können.

In diesem umfassenden Artikel wollen wir die verschiedensten Ursachen von Schweißrissen genauer betrachten und praxisnahe Maßnahmen vorstellen, wie sich diese vermeiden lassen. Dabei gehen wir auch auf unterschiedliche Arten von Rissen und deren spezifische Entstehungsmechanismen ein, damit Sie als Leser ein tiefgehendes Verständnis für dieses komplexe Phänomen entwickeln können.

Grundlagen: Was sind Schweißrisse?

Schweißrisse sind schmale, meist längliche Spalten im Material, die direkt im Schweißbereich oder in der angrenzenden Wärmeeinflusszone (WEZ) auftreten können. Sie unterteilen sich typischerweise in drei Hauptkategorien:

- Heißrisse: Entstehen bei hohen Temperaturen, meist während des Abkühlens des geschweißten Metals.

- Kalt- oder Spannungsrisse: Entstehen durch mechanische oder thermische Spannungen nach dem Abkühlen.

- Verzugsbedingte Risse: Werden durch ungleichmäßiges Abkühlen und daraus resultierenden Verzug ausgelöst.

Diese Rissarten unterscheiden sich in ihrer Entstehung und erfordern jeweils unterschiedliche Präventionsstrategien. Grundsätzlich ist die Ursache jedoch immer eine Kombination aus ungünstigen Materialeigenschaften, unzureichender Vorbereitung und falscher Schweißtechnik.

Die Bedeutung von Schweißrissen

Warum ist es so wichtig, Schweißrisse zu vermeiden? Die Antwort ist einfach: Risse stellen eine Schwachstelle dar, durch die Bauteile frühzeitig versagen können. Gerade in sicherheitsrelevanten Bereichen, wie der Luftfahrt, dem Automobilbau oder bei Druckbehältern, können Schweißrisse katastrophale Folgen haben. Selbst in weniger tragenden Konstruktionen führen Risse zu kostspieligen Reparaturen und Ausfallzeiten. Daher ist es für jeden Schweißer und Konstrukteur essenziell, die Ursachen der Schweißrisse zu kennen und die richtigen Maßnahmen zu ergreifen.

Ursachen von Schweißrissen im Detail

Die Ursachen für Schweißrisse sind vielfältig und oft komplex miteinander verknüpft. Im Folgenden werden die häufigsten Faktoren erläutert, die zu Rissen führen können.

1. Werkstoffbedingte Ursachen

Jedes Metall hat spezifische Eigenschaften und reagiert unterschiedlich auf die Wärmeeinwirkung beim Schweißen. Einige Werkstoffe neigen stärker zu Rissen als andere.

Metallische Verunreinigungen und Einschlüsse: Verschmutzungen oder Fremdpartikel im Grundmaterial führen zu lokalen Schwachstellen. Diese Einschlüsse können Spannungskonzentrationen verursachen, an denen Risse bevorzugt entstehen. Besonders gefährdet sind legierte Stähle oder Gusseisen.

Hoher Kohlenstoffgehalt: Metalle mit hoher Kohlenstoffkonzentration weisen eine erhöhte Härte und Sprödigkeit im Schweißnahtbereich auf. Das macht sie anfällig für Spannungsrisse, da sich während der Abkühlung Martensit bildet – eine harte und spröde Phase.

Empfindlichkeit gegenüber Wasserstoff: Besonders in Edelstählen und hochlegierten Stählen kann Wasserstoff in das Material diffundieren und dort beim Abkühlen Risse verursachen, sogenannte Wasserstoffversprödung.

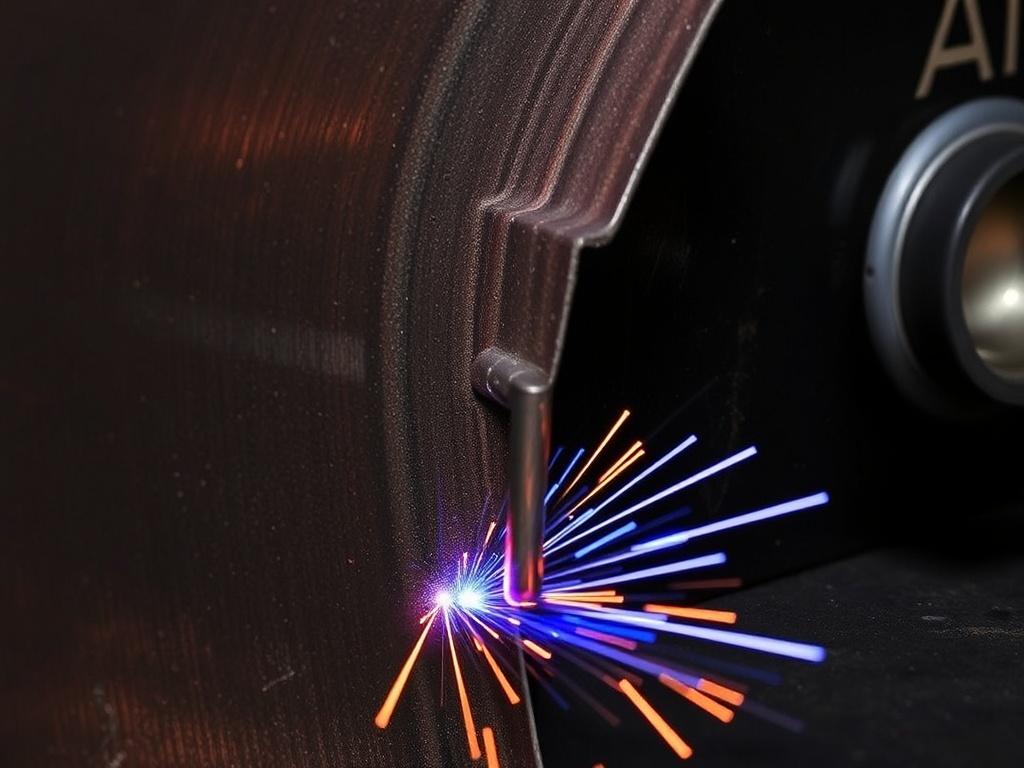

2. Ungünstige Schweißprozesse und Parameter

Die Wahl des Schweißverfahrens und der Schweißparameter spielt eine zentrale Rolle bei der Entstehung von Schweißrissen.

Zu hohe Schweißgeschwindigkeit: Wenn das Material zu schnell erhitzt und dann abgekühlt wird, entstehen starke Temperaturgradienten und Spannungen, die Risse begünstigen können.

Falsche Wärmeeinbringung: Sowohl zu viel als auch zu wenig Wärmeeintrag kann Risiken bergen. Zu hohe Hitze führt zu Kornwachstum und erhöhter Sprödigkeit; zu wenig Wärme kann zur unvollständigen Durchschweißung führen.

Unpassende Elektrodentypen oder Füllmaterialien: Ein ungeeigneter Werkstoff des Schweißzusatzes kann zu Spannungen oder chemischen Unverträglichkeiten führen.

3. Mechanisch-technische Faktoren

Neben dem Material und den Schweißparametern beeinflussen äußere mechanische Bedingungen die Gefahr von Schweißrissen.

Unzureichende Vorbereitung der Fügeflächen: Schmutz, Rost oder Ölrückstände auf den zu verbindenden Flächen können den Schweißprozess stören und Risse begünstigen.

Spannungen durch Einspannung oder Bauteilgeometrie: Wenn Bauteile während des Schweißens eingespannt werden, oder scharfe Ecken und Übergänge vorhanden sind, entstehen lokale Spannungsspitzen.

Unzureichende Vorwärmung: Bei bestimmten Werkstoffen ist es notwendig, das Material vor dem Schweißen auf eine bestimmte Temperatur zu erwärmen, um Spannungen und Risse zu reduzieren.

4. Umweltfaktoren

Auch die äußeren Bedingungen während des Schweißvorgangs spielen eine Rolle.

Feuchtigkeit: Feuchte Umgebung fördert die Diffusion von Wasserstoff in das Material, was zu Wasserstoffversprödung führen kann.

Kaum kontrollierte Abkühlung: Wenn das Bauteil zu schnell abkühlt, entstehen Spannungen durch Temperaturschocks.

Die häufigsten Arten von Schweißrissen und ihre Merkmale

Um Schweißrisse effektiv zu vermeiden, ist es hilfreich, die verschiedenen Arten zu kennen, ihre typischen Charakteristika sowie Entstehungszeitpunkte.

1. Heißrisse

Heißrisse treten während des Schweißprozesses auf, meist kurz vor oder beim Erstarren der Schweißnaht. Die Schweißschmelze zieht sich zusammen, und wenn die Schmelze noch flüssig ist, können sich Risse bilden, weil Materialien nicht mehr nachfließen können, um die Schrumpfung auszugleichen. Besonders gefährdet sind Werkstoffe mit großkörniger Mikrostruktur oder Legierungen mit niedrig schmelzenden Phasen.

Typische Merkmale: Die Risse verlaufen entlang der Korngrenzen und sind oft äußerlich als kleine Sprünge sichtbar.

2. Kalt- oder Spannungsrisse

Diese erscheinen nach dem Schweißen, oft erst Stunden oder Tage später. Sie sind Folge von Zugspannungen im Material kombiniert mit Sprödigkeit aufgrund der Gefügestruktur und Wasserstoffgehalt.

Typische Merkmale: Sehr feine Risse in der Naht oder angrenzenden Wärmeeinflusszone, oft tiefgehend.

3. Schweißverzugsrisse

Verzugsbedingte Risse entstehen durch ungleichmäßige thermische Ausdehnung und Schrumpfung des Bauteils während des Abkühlens. Besonders komplexe oder dicke Bauteile sind betroffen.

Typische Merkmale: Häufig an den Bauteilkanten oder Übergängen, teilweise durch mechanische Belastung verstärkt.

Präventive Maßnahmen zur Vermeidung von Schweißrissen

Nachdem die Ursachen klar sind, stellt sich die Frage, wie sich Schweißrisse effektiv vermeiden lassen. Hier folgt eine Übersicht bewährter Strategien.

1. Auswahl des richtigen Werkstoffes und Zusatzmaterials

Der Grundstein für schweißnahtfreie Verbindungen ist oft die bewusste Wahl der Materialien. Werkstoffe mit niedrigem Kohlenstoffgehalt und geringer Empfindlichkeit gegenüber Wasserstoff sind ideal. Füllmaterialien sollten kompatibel mit dem Grundmaterial sein, um Spannungen zu minimieren.

2. Optimierung der Schweißparameter

Die wichtigsten Einstellungen sind Schweißstrom, Spannung, Geschwindigkeit und Wärmeeinbringung. Eine präzise Kontrolle dieser Parameter sorgt für eine gleichmäßige Schweißnaht ohne übermäßige Temperaturen, die Risse fördern.

3. Vorwärmen und kontrollierte Abkühlung

Vor allem bei dickeren oder hochlegierten Werkstoffen ist es empfehlenswert, das Bauteil vor dem Schweißen auf eine definierte Temperatur zu bringen. Diese Maßnahme minimiert Temperaturspannungen und verringert das Risiko von Rissen.

4. Saubere Vorbereitung der Fügeflächen

Vor dem Schweißen sollten alle Verunreinigungen wie Öl, Staub, Rost oder Farbe sorgfältig entfernt werden. Dadurch wird verhindert, dass Fremdstoffe in die Schweißnaht gelangen und Schwachstellen verursachen.

5. Verwendung geeigneter Schweißverfahren

Je nach Anwendungsfall sind bestimmte Verfahren besser geeignet:

| Schweißverfahren | Rissanfälligkeit | Besonderheiten |

|---|---|---|

| Wolfram-Inertgasschweißen (WIG) | gering | Sehr kontrollierte Wärmeeinbringung, ideal für dünne und hochlegierte Werkstoffe |

| Metall-Inertgasschweißen (MIG/MAG) | mittel | Schnell, aber bei falscher Parametrierung rissanfällig |

| Lichtbogenschweißen mit umhüllter Elektrode | mittel bis hoch | Robust, jedoch mehr Wärme und Slagbildung |

| Lichtbogenschweißen unter Schutzgas (SAW) | gering | Hohe Wärmeeinbringung, ideal für dicke Werkstoffe bei guter Prozesskontrolle |

6. Nachbehandlung

Kontrollierte Wärmebehandlungen nach dem Schweißen, sogenannte Spannungsarmglühungen, können verbliebene Spannungen abbauen und so die Gefahr von Rissen nach dem Schweißen minimieren.

Checkliste zur Vermeidung von Schweißrissen

- Wählen Sie den passenden Werkstoff und Zusatzwerkstoff unter Berücksichtigung der Rissanfälligkeit.

- Reinigen Sie die Schweißflächen gründlich von Verunreinigungen.

- Planen Sie eine geeignete Vorwärmung – besonders bei hochlegierten oder dickeren Materialien.

- Stellen Sie die Schweißparameter präzise ein, um Überhitzung oder zu schnelle Abkühlung zu verhindern.

- Vermeiden Sie Spannungsspitzen durch gezielte Bauteilspannungsfreiheit und angepasste Geometrien.

- Nutzen Sie geeignete Schweißverfahren entsprechend der Bauteilanforderungen.

- Führen Sie nach dem Schweißen eine kontrollierte Abkühlung und nach Bedarf Wärmebehandlung durch.

- Überwachen Sie den Schutzgaseinsatz, um Wasserstoff- und Sauerstoffeintrag zu verhindern.

- Führen Sie gegebenenfalls zerstörungsfreie Prüfungen (z.B. Ultraschall, Röntgen) durch, um Risse frühzeitig zu erkennen.

- Schulen Sie das Schweißpersonal regelmäßig zu den theoretischen und praktischen Grundlagen.

Beispiele aus der Praxis: Wie man Schweißrisse verhindert

In der Praxis haben sich zahlreiche Maßnahmen bewährt, um Schweißrisse zu vermeiden. Im Automobilbau etwa wird häufig auf Vorwärmen und präzise Steuerung der Schweißgeschwindigkeit gesetzt, um dünne Karosseriebleche schadlos zu verbinden. In der Öl- und Gasindustrie sind die Anforderungen durch Überdruck und Korrosion besonders hoch. Dort kommen speziell legierte Werkstoffe zum Einsatz, die mit einem noch gründlicheren Prüf- und Nachbehandlungsregime kombiniert werden.

Ein hervorragendes Beispiel ist das WIG-Schweißen von rostfreien Edelstählen in der Lebensmittelindustrie, wo durch die kontrollierte Wärmeeinbringung und den Einsatz passender Zusatzwerkstoffe nahezu rissfreie und hygienisch perfekte Verbindungen entstehen.

Tabellarischer Überblick: Ursachen, Auswirkungen und Gegenmaßnahmen

| Ursache | Auswirkung | Empfohlene Gegenmaßnahme |

|---|---|---|

| Hoher Kohlenstoffgehalt | Spannungsrisse durch Martensitbildung | Materialauswahl mit geringem C-Gehalt oder Nachbehandlung |

| Unzureichende Vorwärmung | Temperaturspannungen und Kaltverzug | Vorwärmen auf definierte Temperatur vor Schweißen |

| Feuchtigkeit auf Oberfläche | Wasserstoffeindringung und Versprödung | Sorgfältige Reinigung und Trocknung |

| Unkontrollierte Schweißparameter | Überhitzung, Poren und Risse | Prozessüberwachung und Parameteroptimierung |

Fazit und Schlussfolgerung

Schweißrisse sind ein komplexes und vielschichtiges Problem, das eine genaue Kenntnis der Ursachen und deren Vermeidung verlangt. Die Entstehung von Schweißrissen hängt von werkstofftechnischen Eigenschaften, Schweißparametern, Bauteilvorbereitung sowie Umgebungsbedingungen ab. Effektive Präventionsmaßnahmen wie die Auswahl passender Materialien, saubere Vorbereitung, angemessene Vorwärmung und kontrollierte Schweißverfahren können die Entstehung von Rissen deutlich reduzieren. Wer diese Aspekte berücksichtigt, schafft nicht nur zuverlässige und hochwertige Schweißverbindungen, sondern verlängert auch die Lebensdauer und Sicherheit seiner Konstruktionen. Indem Sie als Schweißer oder Konstrukteur diese Prinzipien anwenden, können Sie teure Reparaturen und Ausfallzeiten vermeiden und zugleich die Qualität Ihrer Arbeit auf ein neues Niveau heben.