Das Unterpulverschweißen, auch bekannt als SAW (Submerged Arc Welding), ist eine der vielseitigsten und effizientesten Schweißverfahren, die in der modernen Industrie Anwendung finden. Aufgrund seiner herausragenden Produktivität und der hervorragenden Schweißnahtqualität hat sich dieses Verfahren in zahlreichen Branchen etabliert – von der Stahlbauindustrie über den Schiffsbau bis hin zur Herstellung von Druckbehältern und Rohrleitungen. In diesem umfangreichen Artikel tauchen wir tief in die Welt des Unterpulverschweißens ein und beleuchten Schritt für Schritt seine Funktionsweise, Vorzüge sowie Anwendungsbereiche.

Was ist Unterpulverschweißen (SAW)? – Ein technischer Überblick

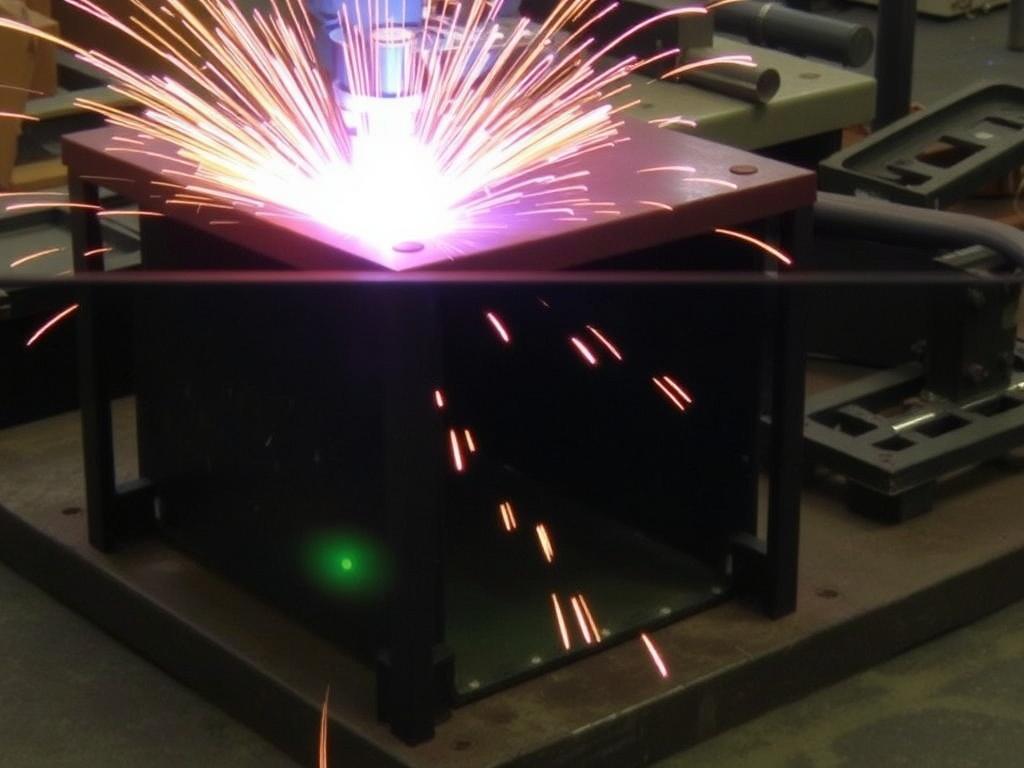

Unterpulverschweißen ist ein Lichtbogen-Schweißverfahren, bei dem der Lichtbogen vollständig von einem Schweißpulver bedeckt ist. Dieses Pulver schützt die Schweißstelle vor atmosphärischen Einflüssen und trägt zur Stabilität des Lichtbogens bei. Der Begriff „submerged“, also „untergetaucht“, bezieht sich auf das Verfahren, bei dem der Lichtbogen und die Schweißnaht unter einer Schicht aus Schweißpulver verborgen sind.

Die grundlegenden Komponenten des Unterpulverschweißens sind eine drahtförmige Elektrode, das Schweißpulver (auch Flussmittel genannt), ein Stromversorgungssystem und eine Vorrichtung zur Pulverzuführung. Typischerweise wird eine kontinuierlich zugeführte Drahtelektrode verwendet, die als Zusatzwerkstoff dient – spannungsführend und gleichzeitig schmelzend, um die Schweißnaht zu erzeugen.

Das Schweißpulver, das aus Elementen wie Kalziumfluorid, Eisenoxiden und anderen Legierungselementen besteht, schmilzt während des Schweißprozesses und bildet eine Schlacke, die die Schweißnaht vor Oxidation und Verunreinigungen schützt. Nach dem Erstarren lässt sich die Schlacke leicht entfernen und hinterlässt eine qualitativ hochwertige, glatte Naht.

Die wichtigsten technischen Merkmale und Vorteile des SAW-Verfahrens

Das Unterpulverschweißen bietet eine Vielzahl von Vorteilen, die es in der Industrie so beliebt machen. Einige dieser Vorteile lassen sich gut in einer Übersicht darstellen:

| Vorteil | Beschreibung |

|---|---|

| Hohe Einbrandtiefe | SAW ermöglicht tiefes Eindringen in das Grundmaterial, was für stabile und belastbare Verbindungen sorgt. |

| Hohe Abschmelzleistung | Durch den kontinuierlichen Drahtvorschub und den stabilen Lichtbogen lassen sich hohe Schweißgeschwindigkeiten erreichen. |

| Hohe Qualität der Schweißnaht | Das Schweißpulver schützt die Naht vor Umwelteinflüssen, wodurch eine minimale Porenbildung und ein gleichmäßiges Gefüge entstehen. |

| Geringer Lichtbogen-Strahlungseinfluss | Da der Lichtbogen geschützt unter der Pulverdecke brennt, ist die Belastung für den Schweißer geringer. |

| Automatisierbarkeit | SAW-Prozesse sind sehr gut automatisierbar und eignen sich hervorragend für industrielle Serien- und Großserienproduktion. |

Diese technischen Merkmale machen das Unterpulverschweißen nicht nur zu einem besonders produktiven Schweißverfahren, sondern auch zu einem der verlässlichsten Methoden, um qualitativ anspruchsvolle Bauteile herzustellen. Aufgrund des automatischen Ablaufs und der Echtzeitregelung der Parameter werden so Produktionskosten gesenkt und gleichzeitig hochfeste Verbindungen erzielt.

Materialien und Werkstoffe beim SAW – Was lässt sich schweißen?

Das Unterpulverschweißen ist vor allem für unlegierte und legierte Stähle prädestiniert. Hier findet sich eine breite Palette von Einsatzmöglichkeiten – von Feinblechen bis zu massiven Platten und Rohren. Im Vergleich zu anderen Schweißverfahren ist SAW besonders vorteilhaft, wenn dickere Materialien miteinander verbunden werden sollen.

Die am häufigsten verwendeten Werkstoffe beim SAW umfassen:

- Unlegierte Baustähle: C45, S235, S355 und andere, die im Stahlbau und Maschinenbau eingesetzt werden.

- Legierte und hochfeste Stähle: Für Bauteile mit besonderen Anforderungen an Festigkeit, wie Maschinenkörper und Druckbehälter.

- Nickel- und Edelstahllegierungen: Unter Umständen auch auf widerstandsfähige Werkstoffe, speziell in chemischen Anlagen und Lebensmittelschweißungen.

- Gusseisen (in seltenen Fällen): Wird eher selten und nur mit speziellen Verbrauchsmaterialien geschweißt.

Die Auswahl des richtigen Schweißpulvers und Elektroden um den Werkstoff optimal zu ergänzen, ist entscheidend für die Qualität der Schweißnaht. So kann man etwa durch legierungsbasierte Pulver und Drähte gezielt Korrosionsbeständigkeit oder Zähigkeit fördern. Für sehr dicke Bleche ist die mehrlagige Nahttechnik des SAW ideal, da die einzelnen Schweißlagen perfekt aufeinander abgestimmt werden können.

Industrielle Anwendungen des Unterpulverschweißens: Wo kommt SAW heute zum Einsatz?

Das Unterpulverschweißen hat sich in unterschiedlichsten industriellen Bereichen als unverzichtbar bewährt. Die Kombination aus Effizienz, Wirtschaftlichkeit und nahtloser Automatisierung macht SAW zu einem Herzen der modernen Fertigungstechnologien. Im Folgenden werden die wichtigsten Anwendungsgebiete mit Beispielen erläutert.

1. Stahlbau und Brückenfertigung

Im Stahlbau, insbesondere bei der Konstruktion von Brücken und Großanlagen, ist SAW aufgrund seiner hohen Einbrandtiefe und schnellen Abschmelzrate enorm gefragt. Große Stahlprofile und Verbindungen können wirtschaftlich und zuverlässig verschweißt werden, sodass die statische Sicherheit gewährleistet ist. Gerade bei Schweißnähten an hochbelasteten Verbindungen profitieren Brückenbauer von der gleichmäßigen Struktur und der hohen Festigkeit, die durch SAW erzielt wird.

2. Schiffbau und maritime Industrie

Der Schiffbau stellt besondere Anforderungen an die Schweißverbindungen, da hier sowohl hohe mechanische Belastungen als auch stark korrosive Umgebungen herrschen. Das Unterpulverschweißen eignet sich hervorragend, um dicke Schiffsplatten und Rumpfstrukturen miteinander zu verbinden. Vorteilhaft ist zudem die Automatisierung, da ganze Sektionen oft in Serie gefertigt werden. Zusätzlich verbessert SAW durch optimale Legierungszusätze die Korrosionsbeständigkeit der Nähte.

3. Rohrleitungsbau und Druckbehälter

Rohrleitungsanlagen für Öl, Gas und Chemikalien sind auf einwandfreie Schweißnähte angewiesen, da diese Druck- und Temperaturbelastungen standhalten müssen. Unterpulverschweißen ermöglicht es, nahtlose, dichte Verbindungen in Stahlrohren herzustellen. Die mehrlagige Schweißtechnik bei SAW bietet hier enorme Vorteile, da durch sorgfältige Schweißpassierung hohe mechanische Festigkeiten sowie Dichtigkeit erzielt werden können.

4. Automobil- und Maschinenbau

Im Automobilbau wird SAW vor allem bei der Herstellung von Fahrgestellen und schweren Bauteilen eingesetzt, bei denen es auf schnelle Produktion und hohe Qualität ankommt. Im Maschinenbau wiederum ermöglicht das Verfahren das Verschweißen von robusten Komponenten, die großen Kräften und Drehmomenten standhalten müssen. Die hohe Prozessstabilität sorgt dabei für reproduzierbare Ergebnisse in der Serienfertigung.

5. Energieanlagen und Kraftwerksbau

Im Bereich der Energieerzeugung, zum Beispiel bei Dampfkesseln, Turbinengehäusen oder Windkraftanlagen, sind Schweißverbindungen enorm belastet. Hier ist die Kombination aus Materialvielfalt, Präzision und Prozesssicherheit von SAW ein großer Vorteil. Die besondere Qualität der Nähte garantiert langfristige Betriebssicherheit auch unter extremen Bedingungen wie hohen Temperaturen oder Vibrationen.

Prozessparameter und Einflussgrößen beim Unterpulverschweißen

Die Qualität und Effizienz des SAW-Verfahrens hängen maßgeblich von einer Vielzahl an Schweißparametern ab. Um optimale Ergebnisse zu erzielen, müssen Unternehmen Parameter je nach Werkstoff, Schweißposition und Einsatzfall exakt abstimmen.

Die wichtigsten Einflussgrößen sind:

| Parameter | Beschreibung | Typische Werte |

|---|---|---|

| Schweißstrom | Bestimmt die Lichtbogenleistung und beeinflusst Einbrandtiefe und Abschmelzrate. | 300 – 1200 A (je nach Anwendung) |

| Spannung | Beeinflusst die Lichtbogenlänge und Stabilität des Schweißprozesses. | 20 – 40 V |

| Drahtvorschubgeschwindigkeit | Steuert die Zufuhr der Elektrode und damit die Abschmelzleistung. | 4 – 20 m/min |

| Schweißgeschwindigkeit | Gibt an, wie schnell sich die Schweißpistole über das Werkstück bewegt. | 30 – 100 cm/min |

| Pulvermenge | Menge des zugeführten Schweißpulvers, das Schutz und Schlackebildung bestimmt. | Variabel, abhängig von Schweißstrom und Drahtvorschub |

Durch ständige Prozessüberwachung kann eine hohe Reproduzierbarkeit sichergestellt werden. Moderne SAW-Anlagen verfügen zudem über computergestützte Regelungssysteme, die automatische Anpassungen in Echtzeit vornehmen. So wird nicht nur die Nahtqualität optimiert, sondern auch Materialverschwendung reduziert.

Herausforderungen und Lösungsansätze beim Einsatz von SAW in der Industrie

Trotz der vielen Vorteile ist das Unterpulverschweißen nicht ohne Herausforderungen. Einige dieser Probleme und bewährte Lösungsmethoden lassen sich wie folgt beschreiben.

Lackierung und Oberflächenvorbereitung

Da SAW in der Regel für dicke und große Werkstücke verwendet wird, muss die Oberfläche vor dem Schweißen sorgfältig gereinigt werden. Schmutz, Rost oder Farbe können sonst zu Porenbildung führen oder die Nahtqualität mindern. Moderne Anwendungen setzen daher häufig auf automatisierte Reinigungssysteme und Qualitätskontrollen vor dem Schweißprozess.

Begrenzte Schweißpositionen

Unterpulverschweißen ist fast ausschließlich als Flach- oder Horizontalschweißverfahren einsetzbar. Vertikale oder Überkopfpositionen sind technisch schwierig oder gar nicht realisierbar. Um dieser Einschränkung zu begegnen, wird das Material oft so vorbereitet und positioniert, dass SAW optimal eingesetzt werden kann, oder es wird mit anderen Schweißverfahren kombiniert.

Handhabung des Schweißpulvers

Der Umgang mit dem Schweißpulver erfordert große Sorgfalt, da Feuchtigkeit oder Verunreinigungen schnell die Schweißqualität beeinträchtigen. Die richtige Lagerung, Trocknung und Dosierung des Pulvers ist daher ein unverzichtbarer Teil des Prozessmanagements.

Automatisierungs- und Robotikintegration

Auch wenn SAW bestens automatisierbar ist, stellt die Integration in umfassende Fertigungslinien eine Herausforderung dar. Angepasste Steuerungen, Roboterarmtechnik und Wegeführung benötigen eine präzise Planung sowie Schneiderachsen-Steuerung. Hier zeigen sich Vorteile durch modulare Anlagenkonzepte und flexible Programmierbarkeit – besonders bei variierenden Schweißbauteilen.

Zukunftsaussichten: Entwicklungstrends im Unterpulverschweißen

Die Zukunft des Unterpulverschweißens ist spannend und innovativ. Zahlreiche Forschungsprojekte arbeiten aktuell daran, das Verfahren noch leistungsfähiger, flexibler und umweltfreundlicher zu gestalten.

Wichtige Entwicklungstrends sind:

- Neue Legierungen und Spezialpulver: Speziell abgestimmte Flussmittel verbessern die Metallurgischen Eigenschaften und erhöhen die Prozessstabilität.

- Digitalisierung und KI: Maschinelles Lernen wird eingesetzt, um Prozessparameter in Echtzeit zu optimieren und Anomalien frühzeitig zu erkennen.

- Hybridverfahren: Kombination von SAW mit anderen Schweißtechniken, z.B. Laserunterstützung, um stärkere und präzisere Verbindungen zu erzielen.

- Ökologische Verbesserungen: Entwicklung umweltfreundlicher Pulversorten und Reduktion von Emissionen während des Schweißprozesses.

Diese Trends zeigen, dass das Unterpulverschweißen heute keineswegs ein veraltetes Verfahren ist, sondern auch in Zukunft ein zentraler Baustein für die industrielle Fertigung bleiben wird.

Fazit und Schlussfolgerung

Das Unterpulverschweißen (SAW) ist aus der industriellen Fertigung nicht mehr wegzudenken. Es verbindet hohe Produktivität mit bester Schweißnahtqualität und bietet durch die vollständige Abdeckung des Lichtbogens einen enormen Schutz vor Umwelteinflüssen. Vor allem in Branchen, in denen dicke Stähle, große Bauteile oder Serienfertigung zum Alltag gehören, stellt SAW eine unverzichtbare Schlüsseltechnologie dar. Die innovative Weiterentwicklung in Materialwissenschaft, Automatisierung und Digitalisierung sichert dabei seinen Platz auch im Zeitalter der Industrie 4.0. Wer maximale Zuverlässigkeit, Effizienz und Qualität sucht, kommt an diesem Verfahren kaum vorbei. So bleibt das Unterpulverschweißen auch für zukünftige industrielle Herausforderungen bestens gerüstet.