Einführung in das Ultraschallschweißen

Das Ultraschallschweißen hat sich in den letzten Jahrzehnten als eine der innovativsten und effizientesten Fügetechnologien für Kunststoffe und dünne Metalle etabliert. Ob in der Automobilindustrie, im Medizinbereich oder bei der Verpackungsproduktion – die Fähigkeit, Materialien schnell, sauber und präzise zu verbinden, macht das Ultraschallschweißen zu einer unverzichtbaren Technik. Doch was genau verbirgt sich hinter diesem Verfahren? Beim Ultraschallschweißen werden hochfrequente Schwingungen – meist im Bereich von 20 bis 40 kHz – genutzt, um an der Kontaktfläche der Werkstoffe lokale Reibung und damit eine Wärmeentwicklung hervorzurufen. Dadurch schmelzen die Stoffe punktgenau auf und verbinden sich anschließend molekular, ohne dass das restliche Material großen Temperaturen ausgesetzt ist.

Vor allem bei Kunststoffen, die thermoplastisch sind, lässt sich mit dieser Methode eine stabile und optisch saubere Verbindung erzielen. Ebenso können dünne Metalle, die eine klassische Schweißtechnik aufgrund ihrer geringen Dicke oder Hitzeempfindlichkeit nicht vertragen, durch Ultraschallschweißen erfolgreich verarbeitet werden. Neben der präzisen Energiezufuhr punktet das Verfahren mit kurzen Zykluszeiten, minimalem Energieverbrauch und der Vermeidung von Zusatzstoffen wie Klebstoffen oder Schweißdrähten.

Grundprinzipien und Funktionsweise des Ultraschallschweißens

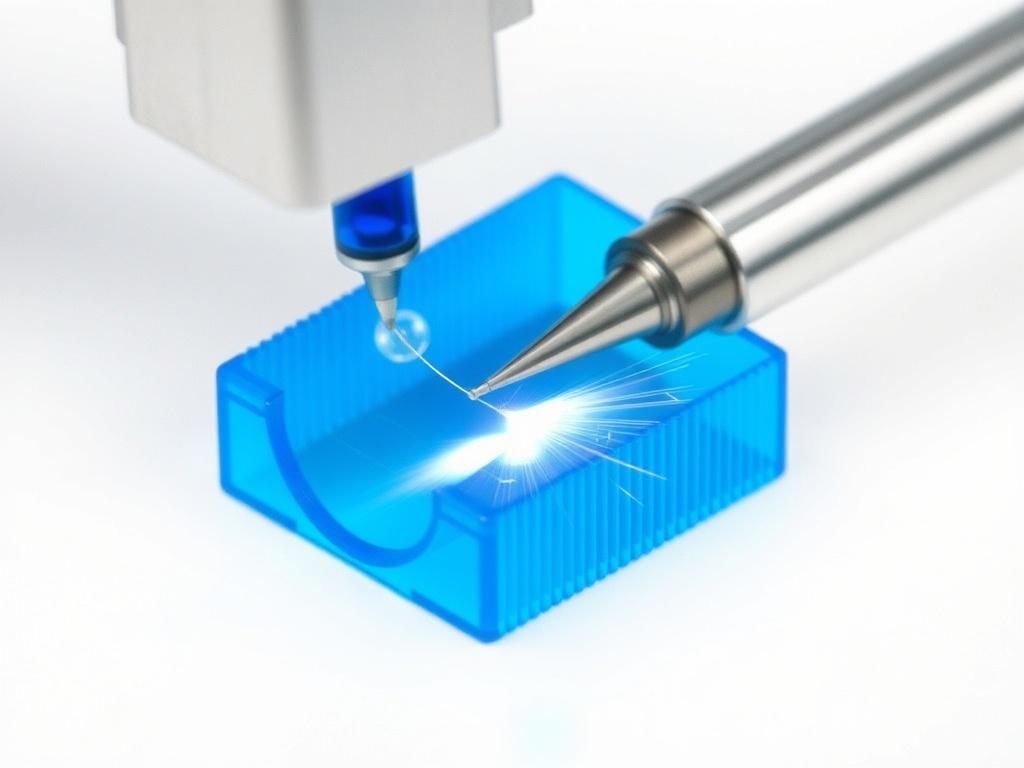

Um das ultraschallbasierte Schweißen besser zu verstehen, ist ein Blick auf den technisch-wissenschaftlichen Kern des Verfahrens hilfreich. Die Schweißanlage besteht hauptsächlich aus einem Generator, einem Wandler, einem Booster und einem Schallkopf, auch Sonotrode genannt. Der Generator wandelt elektrische Energie in hochfrequente mechanische Schwingungen um. Diese Schwingungen werden verstärkt und über die Sonotrode auf die zu verbindenden Werkstücke übertragen.

Bei Anschluss der Werkstücke unter Druck führt die hochfrequente Vibration zu Reibung auf der Grenzfläche. Die erzeugte Wärme bewirkt ein schnelles Schmelzen der Kunststoffoberflächen oder eine lokale plastische Verformung bei Metallen. Die hohe Frequenz des Ultraschalls ermöglicht es, den Energieeintrag genau zu steuern und gleichzeitig thermische Belastungen im gesamten Bauteil gering zu halten. Besonders hervorzuheben ist die Rolle der Gleitschweißung, die durch das Gleiten der Teile unter Vibration ermöglicht wird und so optimale Verbundfestigkeit sichert.

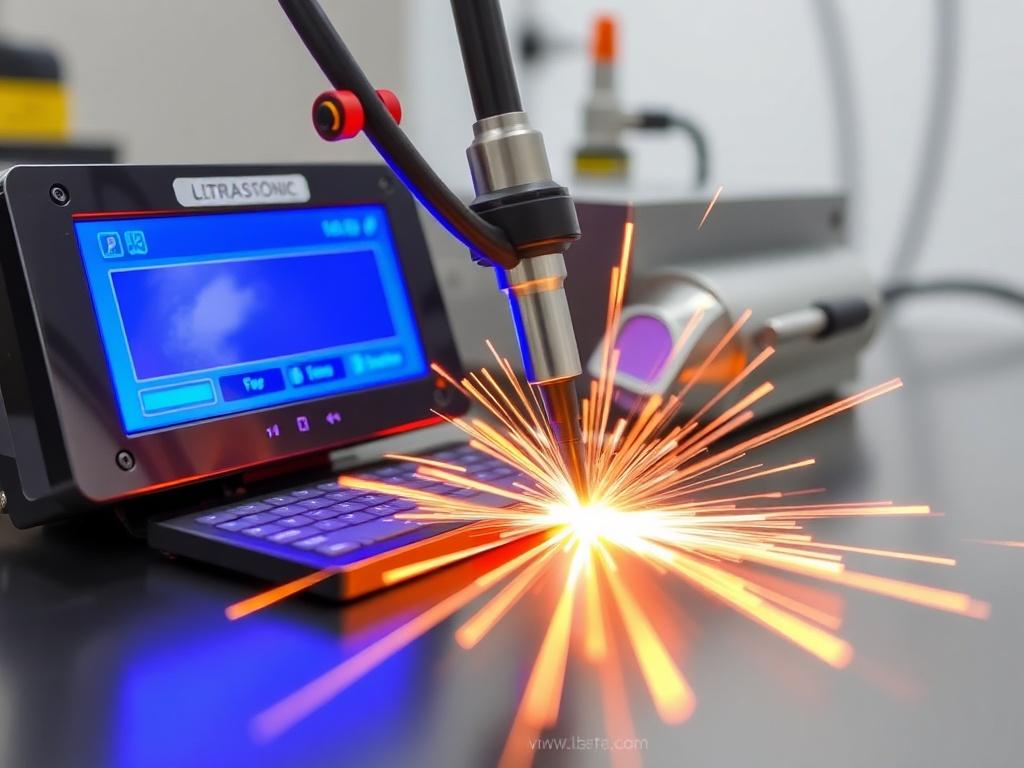

Ein wichtiger Parameter ist die Amplitude der Ultraschallvibrationen, die entscheidend für die Schweißqualität ist. Die Wahl der Schweißzeit, des Anpressdrucks und der Frequenz variiert je nach Material und Bauteilgeometrie und definiert maßgeblich das Ergebnis. Moderne Anlagen sind deshalb mit Sensoren und Softwarelösungen ausgestattet, die den Prozess in Echtzeit überwachen und automatisiert steuern.

Ultraschallschweißen von Kunststoffen: Möglichkeiten und Herausforderungen

Kunststoffe gelten als Paradebeispiel für erfolgreiches Ultraschallschweißen, denn viele thermoplastische Werkstoffe wie Polypropylen (PP), Polyethylen (PE), Polystyrol (PS) oder ABS (Acrylnitril-Butadien-Styrol) lassen sich äußerst zuverlässig verbinden. Das Verfahren ist dabei von großer Bedeutung, da Kleber oft nicht die gewünschte Stabilität oder Umweltverträglichkeit bieten und mechanische Verbindungen optisch unschön oder aufwendig sind.

Ein großer Vorteil des Ultraschallschweißens für Kunststoffe ist die extrem kurze Verarbeitungszeit – Schweißzyklen dauern in der Regel nur wenige Sekunden. Dadurch sind hohe Taktzeiten möglich, was besonders die Massenproduktion effizient macht. Zudem sind die Schweißstellen quasi unsichtbar, weil kein zusätzlicher Werkstoff zur Verbindung nötig ist. In Bereichen wie der Medizintechnik oder Lebensmittelverpackung zählt diese Sauberkeit und Unbedenklichkeit entscheidend.

Allerdings gibt es auch Herausforderungen: Kunststoffe mit Füllstoffen oder insbesondere pigmentierte Modelle können die Schallübertragung beeinträchtigen und somit die Schweißqualität verschlechtern. Ebenso sind sehr dicke Bauteile schwierig zu verbinden, da der Ultraschall seine Energie kaum in tiefere Materialschichten transportiert. Spezielle Sonotrodenformen und optimierte Parameter können hier Abhilfe schaffen.

Tabelle 1: Übersicht häufig verwendeter Kunststoffe und Ultraschallverträglichkeit

| Werkstoff | Thermoplastisch | Ultraschallschweißen möglich | Besondere Hinweise |

|---|---|---|---|

| Polypropylen (PP) | Ja | Sehr gut | Gute Schweißbarkeit, häufig genutzt |

| Polyethylen (PE) | Ja | Gut | Benötigt spezielle Parameter wegen niedriger Temperatur |

| Polystyrol (PS) | Ja | Sehr gut | Geeignet für dekorative Bauteile |

| Polyvinylchlorid (PVC) | Ja | Bedingt | Produziert oft toxische Dämpfe, Vorsicht notwendig |

| ABS (Acrylnitril-Butadien-Styrol) | Ja | Sehr gut | Hohe Festigkeit nach Schweißung |

Typische Anwendungen bei Kunststoffteilen

Das Ultraschallschweißen eignet sich ideal für verschiedene industrielle Anwendungen, z.B. das Verbinden von Gehäusehälften bei Elektrogeräten, die Herstellung von Medizinprodukten wie Spritzen oder Pipetten, Automobilkomponenten und Verpackungen für Lebensmittel oder Konsumgüter. Besonders im Bereich der Mikrotechnik und Elektronik werden Kunststoffteile mit sehr kleinen Schweißpunkten verarbeitet, die durch das Ultraschallschweißen präzise, schnell und zuverlässig verbunden sind.

Ultraschallschweißen von dünnen Metallen: Potenziale und Anwendungen

Obwohl das Ultraschallschweißen besonders mit Kunststoffen assoziiert wird, gewinnt es auch in der Metallverarbeitung immer mehr an Bedeutung. Insbesondere dünne Metalle, wie Aluminiumfolien, Kupferbleche oder sehr feine Stahlschichten, profitieren von diesem Verfahren, wenn es um das fügen ohne Hitzeeintrag oder mechanische Belastungen geht. Bei dünnen Metallen erfolgt das Schweißen durch sogenannte Ultraschall-Rührschweißverfahren oder direkt über lokale plastische Verformung durch die Schallenergie.

Eine wesentliche Herausforderung besteht in der leitfähigen und zunehmend spröden Natur mancher Metalle – hier muss das Ultraschallschweißen äußerst präzise durchgeführt werden, um Schäden oder Verformungen zu vermeiden. Trotzdem übertrifft es in vielen Fällen traditionelle Schweißtechniken, da keine Oxidschichten oder Zwischenstoffe die Verbindungen stören. Die Verbindungsstelle ist sehr sauber, stabil und elektrisch leitfähig – große Vorteile in der Elektronik oder bei Batteriezellen.

Liste 1: Vorteile des Ultraschallschweißens bei dünnen Metallen

- Minimaler thermischer Verzug und kaum Wärmeeintrag ins Material

- Hohe Verbindungsfestigkeit und elektrische Leitfähigkeit

- Kurze Prozesszeiten und energieeffizient

- Keine Zusatzmaterialien oder Flussmittel nötig

- Gut geeignet für empfindliche, dünne oder mehrlagige Metalle

- Ermöglicht umweltfreundliche und reproduzierbare Schweißprozesse

Industrielle Beispiele für das Ultraschallschweißen von Metallen

In der Elektronikindustrie ist das Ultraschallschweißen Standard beim Verbinden von Batteriekontakten oder Gedruckten Schaltungen (PCBs). Auch in der Luft- und Raumfahrt sowie bei der Herstellung von dünnen Metallfolien für Sensoren oder Wärmetauschern wird das Ultraschallschweißen immer häufiger eingesetzt. Ein besonderes Anwendungsfeld liegt in der Elektromobilität – hier werden dünne Kupfer- und Aluminiumbleche besonders schonend zu leistungsfähigen Verbindungselementen verpresst.

Technische Parameter und Auslegung der Ultraschallschweißanlagen

Die richtige Auswahl und Abstimmung der Ultraschallschweißanlage ist entscheidend für ein optimales Ergebnis. Die meisten Systeme arbeiten mit Frequenzen zwischen 15 kHz und 40 kHz. Niedrigere Frequenzen (z.B. 15 kHz) eignen sich für große, robuste Teile, während höhere Frequenzen (z.B. 35-40 kHz) vor allem bei kleinen, filigranen Bauteilen oder dünnen Werkstoffen zum Einsatz kommen.

Die Sonotrode ist ein zentrales Element der Anlage, da sie die mechanische Schwingung direkt auf das Werkstück überträgt. Sie muss maßgeschneidert für das Bauteil sein – Form, Material und Oberfläche beeinflussen die Schweißqualität maßgeblich. Moderne Anlagen sind mit adaptiven Steuerungen ausgestattet, die Sensoren zur Überwachung von Kraft, Zeit und Schwingungsamplitude nutzen. Auf diese Weise lassen sich Ausschussraten minimieren und gleichbleibende Qualität sichern.

Tabelle 2: Übersicht technischer Parameter beim Ultraschallschweißen

| Parameter | Typischer Bereich | Einfluss auf Schweißprozess |

|---|---|---|

| Frequenz | 15 – 40 kHz | Höhere Frequenzen für filigrane Teile, niedrigere für großvolumige |

| Amplitude | 10 – 100 µm | Steuert Energieeintrag und Schweißgeschwindigkeit |

| Anpressdruck | 50 – 500 N | Verhindert Spalte, beeinflusst Verbindungsfestigkeit |

| Schweißzeit | 0,5 – 5 Sekunden | Begrenzt Energieeintrag und Verarbeitungszyklus |

Umwelt- und wirtschaftliche Aspekte des Ultraschallschweißens

Das Ultraschallschweißen überzeugt nicht nur durch technische Vorzüge, sondern auch ökologische und ökonomische Vorteile. Die Vermeidung von Klebstoffen oder flüssigen Zusatzstoffen reduziert chemische Belastungen und Abfall erheblich. Außerdem sind die kurzen Schweißzeiten besonders energieeffizient im Vergleich zu anderen Verfahren wie Heizelementschweißen oder Laserstrahlschweißen.

Da die Technologie hohen Automatisierungsgrad erlaubt, reduziert sie Arbeitskosten und ermöglicht gleichzeitig eine hohe und konstante Produktqualität. Weniger Ausschuss bedeutet zudem Materialeinsparungen und weniger Nacharbeit. Kurzum: Ultraschallschweißen ist ein Verfahren, das sowohl Kosten als auch Umwelteinflüsse minimiert – eine perfekte Kombination für industrielle Massenfertigung im 21. Jahrhundert.

Liste 2: Nachhaltigkeitsvorteile des Ultraschallschweißens

- Keine Verwendung von toxischen Klebstoffen oder Lötmitteln

- Geringer Energieverbrauch dank kurzer Prozesszeiten

- Minimierter Materialausschuss durch präzise Prozesskontrolle

- Volle Recycelbarkeit der Bauteile ohne Verunreinigung

- Reduktion von Abfall durch automatisierte und reproduzierbare Prozesse

Innovationen und Zukunftsaussichten im Ultraschallschweißen

Die ständige Weiterentwicklung von Ultraschallschweißtechnik eröffnet neue Möglichkeiten: Kombinationen mit Robotik, neue Ultraschallformate wie mehrfrequentes Schallschweißen, adaptive Steuerungen und KI-unterstützte Prozessoptimierung steigern die Effizienz nochmals. Besonders spannend sind Entwicklungen im Bereich der feinen Mikroverbindungen und der Integration von Ultraschall in hybride Fertigungsverfahren – etwa beim gleichzeitigen Fügen und Umformen von Leichtbaukomponenten.

Darüber hinaus experimentieren Forscher mit zusätzlichen Schallmodi, die etwa die Verbindungsdichte verbessern oder noch kürzere Prozesszeiten ermöglichen. Die Anwendung für neue Werkstoffkombinationen, zum Beispiel Kunststoff-Metall-Verbindungen bei Automobilen, wird zunehmend praxisreif. So bleibt das Ultraschallschweißen eine Schlüsseltechnologie, die auch in Zukunft viele innovative Industriezweige prägen wird.

Schlussfolgerung

Das Ultraschallschweißen für Kunststoffe und dünne Metalle stellt heute eine hochentwickelte, effiziente und vielseitige Fügetechnik dar, die zahlreiche Vorteile gegenüber klassischen Schweißverfahren bietet. Mit seiner Fähigkeit, präzise, schnell und umweltfreundlich zu arbeiten, erfüllt es die Anforderungen moderner Industrieproduktion auf beeindruckende Weise. Ob in der Massenfertigung von Kunststoffgehäusen, der Herstellung von medizinischen Einwegartikeln oder im sensiblen Bereich elektronischer Bauteile aus ultradünnem Metall – das Ultraschallschweißen schafft stabile, saubere Verbindungen mit minimalem thermischem Einfluss. Durch stetige technologische Innovationen und adaptierte Prozesssteuerungen wird das Ultraschallschweißen auch in Zukunft eine unerlässliche Rolle bei der mechanischen Verbindung vielfältiger Werkstoffe spielen und somit die Brücke zwischen traditionellem Schweißen und modernen Materialanforderungen schlagen.