SQLITE NOT INSTALLED

Das Ultraschallschweißen hat sich in den letzten Jahrzehnten als eine der vielseitigsten und effizientesten Methoden zur Verbindung von Kunststoffen und dünnen Metallen etabliert. Diese Technologie ermöglicht schnelle, stabile und saubere Verbindungen ohne den Einsatz von Zusatzstoffen oder hohen Temperaturen, die das Material beschädigen könnten. In diesem ausführlichen Artikel erfahren Sie alles Wissenswerte über das Ultraschallschweißen – von den grundlegenden Prinzipien bis hin zu Anwendungsmöglichkeiten, Vor- und Nachteilen sowie den entscheidenden Parametern für perfekte Schweißverbindungen. Dabei legen wir besonderen Wert auf eine leicht verständliche und unterhaltsame Darstellung, die auch ohne Vorkenntnisse einen tiefen Einblick in dieses faszinierende Verfahren ermöglicht.

Was ist Ultraschallschweißen?

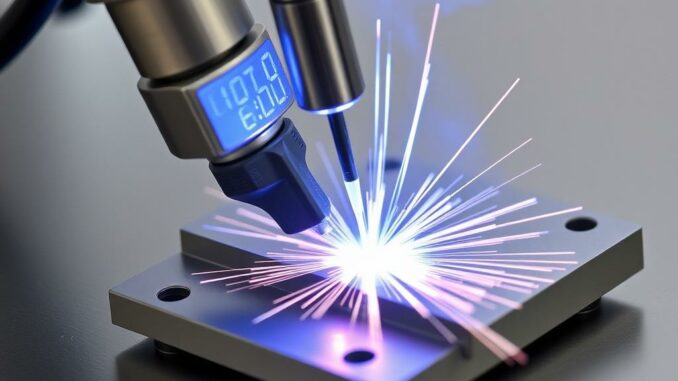

Das Ultraschallschweißen ist ein thermomechanisches Fügeverfahren, das hochfrequente mechanische Schwingungen im Ultraschallbereich (typischerweise zwischen 20 kHz und 40 kHz) nutzt, um Materialien miteinander zu verbinden. Die Energie wird über einen so genannten Schweißkopf, auch Sonotrode genannt, auf die zu verbindenden Werkstücke übertragen. Durch die hohe Frequenz entstehen innere Reibungswärme und lokale Verformungen an der Verbindungsstelle, die das Material aufschmelzen oder plastisch verformen und damit eine feste Verbindung schaffen.

Im Gegensatz zu klassischen Schweißverfahren wie dem Lichtbogenschweißen erfolgt beim Ultraschallschweißen die Energieeinbringung nicht durch Hitze von außen, sondern durch mechanische Schwingungen. Das führt zu einer Reihe von Vorteilen, z. B. geringeren Wärmeverzug, schonenden und schnellen Prozess sowie die Fähigkeit, sehr unterschiedliche Materialien wie Kunststoffe und dünne Metalle zu fügen.

Die Funktionsweise im Detail

Das Grundprinzip des Ultraschallschweißens lässt sich wie folgt erklären: Der Schweißkopf übt Druck auf die Elemente aus, die verbunden werden sollen. Gleichzeitig wird eine ultraschallfrequente Schwingung in das Material eingeleitet, meist seitlich oder vertikal, je nach Anlagenkonfiguration. Die dabei entstehenden Reibungskräfte erzeugen lokal Wärme und eine Mikroplastifizierung der Werkstoffoberflächen. Die Werkstoffe vermischen sich dadurch auf molekularer Ebene oder fügen sich durch Kaltverformung zusammen.

Besonders bei Kunststoffen ist das wichtig, da hier meist thermoplastische Materialien zum Einsatz kommen, die bei Erwärmung erweichen und anschließend fest verbinden. Bei dünnen Metallen ermöglicht das Ultraschallschweißen hingegen eine feste Verbindung ohne schädliche Oxidationsschichten und ohne zu starke Erwärmung, was gerade bei empfindlichen oder beschichteten Metallen vorteilhaft ist.

Typische Komponenten einer Ultraschallschweißanlage

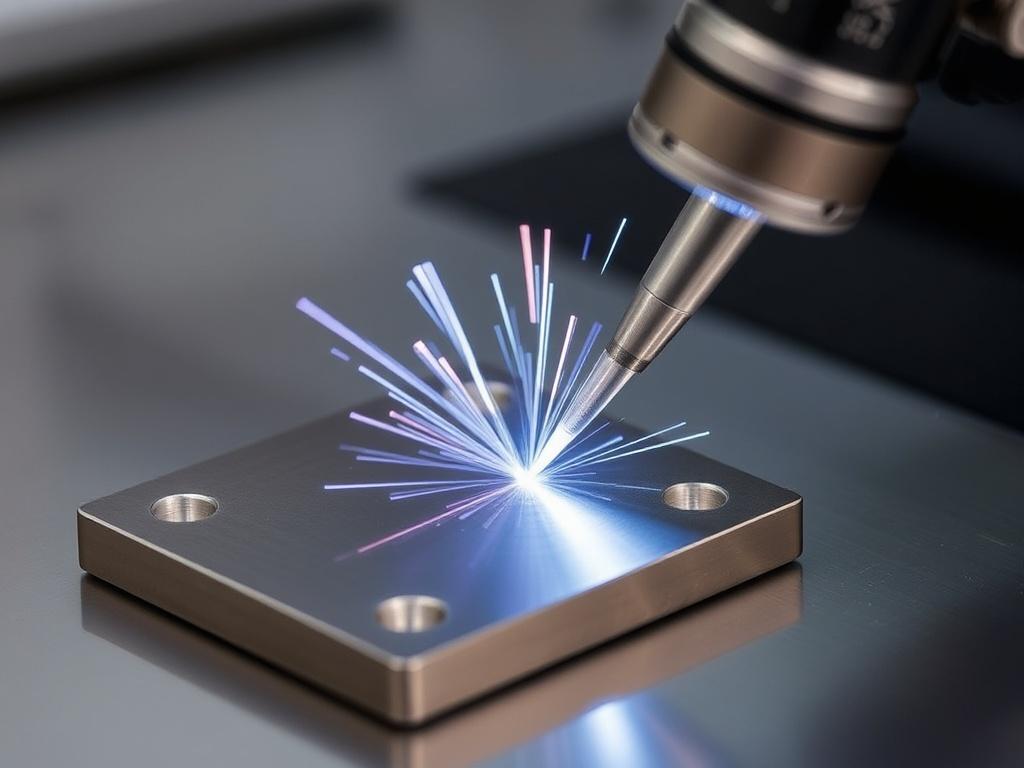

Für das Ultraschallschweißen wird eine spezielle Anlagentechnik benötigt, die folgende Bestandteile umfasst:

- Generator: Er wandelt elektrische Energie in hochfrequente elektrische Schwingungen um.

- Konverter (Wandler): Hier wird die elektrische Energie in mechanische Schwingungen transformiert.

- Sonotrode (Schweißkopf): Überträgt die mechanischen Schwingungen auf das Werkstück.

- Aufspannvorrichtung/Spannsystem: Hält die Bauteile während des Schweißens sicher und übt den nötigen Druck aus.

Die Abstimmung dieser Komponenten entscheidet maßgeblich über die Qualität der Schweißverbindung.

Anwendungsbereiche des Ultraschallschweißens

Das Ultraschallschweißen hat sich in vielen Industriezweigen fest etabliert, vor allem dort, wo schnelle, saubere und wiederholbare Verbindungen gefragt sind. Insbesondere Kunststoffe und dünne Metalle profitieren von den charakteristischen Eigenschaften dieses Fügeverfahrens.

Typische Anwendungsfelder für Kunststoffe

Kunststoffbauteile sind in der modernen Industrie allgegenwärtig – sei es in der Automobilbranche, im Medizinbereich, der Elektronik oder Verpackungstechnik. Ultraschallschweißen eignet sich hier ideal, da es schnell, umweltfreundlich und präzise arbeitet.

Zu den wichtigsten Anwendungen zählen:

- Medizinische Einwegprodukte (z. B. Spritzen, Filtergehäuse)

- Verpackungen und Blisterverpackungen

- Automobilinnenausstattungen (Armaturenbretter, Lüftungskanäle)

- Elektronische Gehäuse und Komponenten

Die Fähigkeit, dünne, teils sehr komplex geformte Bauteile zu verschweißen, macht das Verfahren gerade in der Massenproduktion unverzichtbar.

Ultraschallschweißen von dünnen Metallen

Während Kunststoffschweißungen heute weit verbreitet sind, gewinnt das Ultraschallschweißen von dünnen Metallen immer mehr an Bedeutung, speziell für Anwendungen in der Elektronik, Mikromechanik oder Verpackungstechnik.

- Folien und dünne Bleche: Aluminium- und Kupferfolien werden oft durch Ultraschallschweißen verbunden, beispielsweise bei Batteriezellen oder elektrischen Kontakten.

- Sensor- und Mikrotechnik: Kleine Metallteile in Sensoren können präzise und beschädigungsfrei verschweißt werden.

- Verbindung unterschiedlicher Metalle: Aufgrund der geringen thermischen Belastung gelingt hier oft die Verbindung von Metallen, die sich sonst nur schwer fügen lassen.

Im Vergleich zu konventionellen Verfahren wie Löten oder Punktschweißen verhindert Ultraschallschweißen dabei die Bildung von Spritzern, reduziert die Wärmeeinbringung und ermöglicht dünnere, leichtere Bauteile.

Vorteile des Ultraschallschweißens im Überblick

Die Entscheidung für eine geeignete Fügetechnik hängt immer von den spezifischen Anforderungen ab. Das Ultraschallschweißen überzeugt durch eine Reihe markanter Vorteile, die sowohl wirtschaftliche als auch technische Aspekte abdecken.

| Vorteil | Beschreibung |

|---|---|

| Schnelligkeit | Schweißzeiten von wenigen Sekunden bis Millisekunden ermöglichen hohe Produktionsraten. |

| Keine Zusatzstoffe | Verbindungen ohne Klebstoffe oder Schweißzusatzstoffe sind kostengünstig und umweltfreundlich. |

| Schonende Wärmebehandlung | Die lokale Wärmeeinbringung ist minimal, was Materialverzugsfrei und schadensfrei schweißen lässt. |

| Saubere Verbindungen | Kein Rauch, kaum Dämpfe und keine Porosität in der Schweißnaht. |

| Automatisierbarkeit | Ideal für automatisierte Fertigungsstraßen und Robotik. |

| Materialvielfalt | Kann auch unterschiedliche Materialien verbinden, z. B. PP mit PC oder Aluminium mit Kupfer. |

Dank dieser Vorteile wird das Verfahren in zahlreichen Industrien als Standard eingesetzt.

Wichtige Einflussfaktoren für die Schweißqualität

Besonders bei komplexen Bauteilen oder anspruchsvollen Materialien entscheidet die richtige Parametereinstellung über den Erfolg des Ultraschallschweißprozesses. Wichtige Parameter und Faktoren sind unter anderem:

1. Schweißdruck

Der auf die Werkstücke ausgeübte Anpressdruck bestimmt den Kontakt der Flächen und beeinflusst den Reibungsprozess. Zu hoher Druck kann das Material überdehnen, zu niedriger Druck verhindert ausreichende Energieübertragung.

2. Ultraschallfrequenz und -leistung

Je nach Anwendung werden Frequenzen von 20 kHz bis 40 kHz verwendet. Höhere Frequenzen eignen sich besonders für kleine, feinere Bauteile, niedrigere Frequenzen bieten mehr Energie für größere Werkstücke.

3. Schweißzeit

Die Dauer, in der Ultraschallenergie zugeführt wird, ist entscheidend für die Schmelz- und Verbindungsqualität. Zu kurze Zeiten führen zu unvollständiger Verbindung, zu lange führen zur Materialüberhitzung.

4. Sonotrödendesign

Form und Material der Sonotrode müssen perfekt zum Werkstück passen, damit die Schwingungen ideal übertragen werden. Spezielle Beschichtungen erhöhen die Lebensdauer.

5. Werkstoffqualität

Reinheit, Oberflächenbeschaffenheit und Materialgleichmäßigkeit beeinflussen die Effektivität des Prozesses maßgeblich.

Herausforderungen und Grenzen des Ultraschallschweißens

Natürlich gibt es auch Grenzen und Herausforderungen, die Unternehmer und Techniker bei der Anwendung bedenken müssen. Zu den wichtigsten zählen:

- Materialeinschränkungen: Nicht alle Kunststoffe sind für Ultraschallschweißen geeignet, z. B. Duroplaste lassen sich nicht schmelzen.

- Bauteilgeometrie: Sehr dicke oder unregelmäßig geformte Werkstücke sind schwieriger zu verschweißen.

- Schwingungsdämpfung: Einige Materialien oder Verunreinigungen können die Schallausbreitung stören.

- Hohe Investitionskosten: Die Anschaffung von Ultraschallschweißanlagen kann initial teuer sein.

Dennoch sind diese Herausforderungen bei richtiger Planung und Materialauswahl meist gut zu meistern.

Zukunftsperspektiven und Innovationen

Mit zunehmender Miniaturisierung von Bauteilen, steigenden Anforderungen an Nachhaltigkeit und Fertigungseffizienz gewinnt das Ultraschallschweißen weiter an Bedeutung. Innovationen konzentrieren sich auf:

- Intelligente Sensorik und Prozessüberwachung für fehlerfreie Schweißverbindungen

- Neue Sonotrodenmaterialien für längere Lebensdauer und bessere Schwingungsausbreitung

- Erweiterung des Werkstoffspektrums, z. B. durch Kombination mit anderen Fügeverfahren

- Integration in automatisierte Produktionslinien und Robotik

Insbesondere die Kombination von Ultraschallschweißen mit additiven Fertigungstechniken öffnet spannende Möglichkeiten, komplexe Bauteilgeometrien noch schneller und kostengünstiger zu fertigen.

Übersicht der wichtigsten Anwendungsmöglichkeiten in der Zukunft

| Technologie/Innovation | Potenzielle Vorteile | Mögliche Branchen |

|---|---|---|

| Sensorintegration | Prozesskontrolle in Echtzeit, Vermeidung von Fehlern | Automobil, Medizintechnik, Elektronik |

| Neue Sonotrodenmaterialien | Weniger Wartung, höhere Lebensdauer | Produktion, Mikrofertigung |

| Hybridverfahren (Ultraschall + Kleben) | Erhöhte Festigkeit, breiteres Materialspektrum | Fahrzeugbau, Luftfahrt |

| Ultraschall in 3D-Druckprozessen | Automatische Nachbearbeitung und Verstärkung | Additive Fertigung, Prototypenbau |

Diese Innovationen werden das Ultraschallschweißen weiter als Schlüsseltechnologie im Industrie 4.0 Umfeld stärken.

Praktische Tipps für Anwender und Entwickler

Sollten Sie Ultraschallschweißen für Ihre Produktion in Erwägung ziehen, sind die folgenden Punkte für einen erfolgreichen Start entscheidend:

- Werkstoffprüfung: Testen Sie die Schweißbarkeit Ihrer Materialien frühzeitig, um Optimierungspotential zu erkennen.

- Parameteroptimierung: Nutzen Sie Versuchsreihen zur Anpassung von Druck, Zeit, Frequenz und Energie.

- Qualitätskontrolle: Implementieren Sie zerstörungsfreie Prüfverfahren, z. B. Ultraschallprüfung oder Haftzugtests.

- Personaltraining: Schulen Sie Mitarbeiter intensiv im Umgang mit der Maschine und Prozessüberwachung.

- Regelmäßige Wartung: Pflegen Sie Ihre Anlagen und Sonotroden, um die Produktionseffizienz zu sichern.

Diese Tipps helfen dabei, kostspielige Produktionsausfälle zu vermeiden und die Qualität konstant hoch zu halten.

Fazit und Schlussfolgerung

Das Ultraschallschweißen für Kunststoffe und dünne Metalle ist eine faszinierende und äußerst effiziente Verbindungstechnik, die zahlreiche Vorteile für moderne Fertigungsprozesse mit sich bringt. Durch die Kombination aus Schnelligkeit, Sauberkeit und Materialschonung erfüllt dieses Verfahren heute bereits viele zeitgemäße Anforderungen der Industrie, von der Medizintechnik über die Automobilbranche bis zur Mikroelektronik. Die stetige Weiterentwicklung der Technologie, verbunden mit neuen innovativen Anwendungen, verspricht, das Ultraschallschweißen auch in Zukunft zu einer Schlüsseltechnologie für zuverlässige, nachhaltige und hochpräzise Verbindungen zu machen. Wer die zur Verfügung stehenden Parameter und Anlagen optimal nutzt, profitiert von einem langlebigen, kosteneffizienten und umweltfreundlichen Schweißverfahren. So ist das Ultraschallschweißen nicht nur eine bewährte Technologie, sondern zugleich ein wichtiger Baustein für die Produktion von morgen.