Einführung in das Stabschweißen (SMAW)

Stabschweißen, auch als Shielded Metal Arc Welding (SMAW) bekannt, ist eines der ältesten und am weitesten verbreiteten Lichtbogenschweißverfahren weltweit. Dieses Verfahren zeichnet sich durch seine Simplizität und Vielseitigkeit aus und wird seit Jahrzehnten in den verschiedensten Branchen eingesetzt – von der Schwerindustrie bis hin zur Heimwerkerpraxis. Trotz des Aufkommens neuer Schweißtechnologien bleibt das Stabschweißen wegen seiner Robustheit und Kosten-effizienz unverzichtbar.

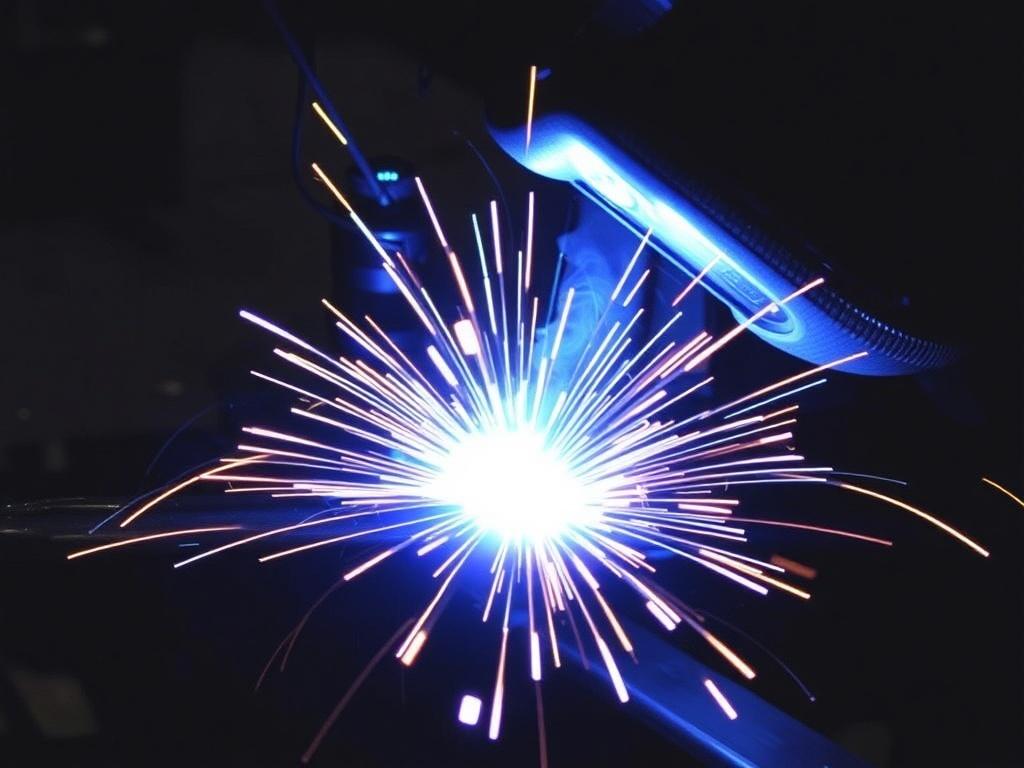

Das Verfahren basiert auf einem einfachen Prinzip: Ein mit einer umhüllten Elektrode ausgestatteter Lichtbogen erzeugt eine hohe Temperatur, die das Grundmetall und die Elektrode schmelzen und so eine dauerhafte Verbindung schaffen. Die Umhüllung der Elektrode sorgt gleichzeitig für Schutzgas und Schlacke, die das Schweißbad vor atmosphärischer Verunreinigung schützen. Diese Kombination macht das SMAW-Verfahren außergewöhnlich anpassungsfähig und unter nahezu allen Umweltbedingungen einsetzbar.

Grundlagen und Technik des Stabschweißens

Beim Stabschweißen wird eine abschmelzende Elektrode genutzt, die sowohl als Werkstoffspender als auch als Lichtbogenleiter fungiert. Die Elektrode ist mit einer flussmittelhaltigen Umhüllung umgeben, die während des Schweißens verbrennt und Schutzgase sowie eine Schlacke bildet. Diese Schlacke kühlt das Schweißbad ab und schützt den frisch geschmolzenen Schweißgutüberzug vor Oxidation.

Der Schweißer hält die Elektrode mit einem Elektrodenhalter und bringt diese an die Werkstückoberfläche, worauf sich ein Lichtbogen entwickelt. Die Hitze des Lichtbogens (bis zu 6500 °C) schmilzt die Elektrode und das Grundmaterial. Um eine gleichmäßige Verbindung zu gewährleisten, ist es wichtig, den richtigen Lichtbogenwinkel, die optimale Schweißstromstärke sowie die passende Elektrodengröße und -typ zu wählen.

Das Ergebnis sind stabile, hochfeste Schweißnähte, die unter optimalen Bedingungen sowohl innen als auch an der Oberfläche überzeugen. Das CZ-Prinzip (charakteristisch für Schutzgas und Elektrodenumschluss) sorgt hierbei nicht nur für Verlässlichkeit, sondern ermöglicht auch höchste Flexibilität.

Elektrodenarten und ihre Eigenschaften

Die Wahl der richtigen Elektrode ist zentral für ein erfolgreiches Stabschweißen. Es gibt verschiedene Typen, die sich in Umhüllung, Stromart (Wechsel- oder Gleichstrom), Materialzusammensetzung und Anwendungsbereichen unterscheiden. Die wichtigsten Elektrodenarten lassen sich wie folgt zusammenfassen:

| Elektrodentyp | Umhüllungsart | Stromart | Typische Anwendungsbereiche | Besondere Merkmale |

|---|---|---|---|---|

| E6010 | Cellulose | Gleichstrom (DC) | Rohre, Rohrleitungen, industrielle Reparaturen | Tief eindringender Schweißstab, gut für Nähte in schwierigen Positionen |

| E6013 | Rutil | Wechselstrom (AC) und Gleichstrom (DC) | Allgemeine Anwendungen, dünne Bleche | Leicht zu handhaben, glatte Schweißnähte |

| E7018 | Basisch (Low-Hydrogen) | Gleichstrom (DC) | Konstruktion, Druckbehälter, hochfeste Verbindungen | Geringe Wasserstoffaufnahme, hohe Belastbarkeit |

Diese Tabelle zeigt, wie vielfältig das Stabschweißen in der Praxis eingesetzt werden kann. Mit der richtigen Elektrode lassen sich Anforderungen an Festigkeit, Korrosionsbeständigkeit und Schweißposition gezielt erfüllen.

Vorteile des Stabschweißens

Das Stabschweißen besitzt zahlreiche Vorteile, die dieses Verfahren trotz alternativer Methoden wie MIG/MAG oder WIG weiterhin attraktiv machen. Im Folgenden sind die zentralsten Vorteile detailliert beschrieben:

1. Universelle Einsetzbarkeit

Der wohl größte Vorteil des SMAW liegt in seiner unglaublichen Vielseitigkeit. Es funktioniert bei nahezu jedem Werkstoff und in den unterschiedlichsten Umgebungen – sogar draußen bei Wind und Wetter. Während Schutzgasschweißen durch Wind leicht gestört wird, bleibt das Stabschweißen dank seiner umhüllten Elektrode effektiv und zuverlässig.

2. Wirtschaftlichkeit

Die Anschaffungskosten für SMAW-Ausrüstung sind vergleichsweise gering: Ein Schweißgerät, Elektroden und Elektrodenhalter genügen, um loszulegen. Der Materialverbrauch ist kontrollierbar, und die Umhüllung schützt das Schweißgut, sodass keine teuren Schutzgase benötigt werden. Das macht SMAW vor allem für Reparaturarbeiten und den mobilen Einsatz besonders attraktiv.

3. Gute Schweißqualität bei korrekter Anwendung

Trotz der einfachen Technik lassen sich mit etwas Übung qualitativ hochwertige Schweißnähte erzielen. Das Verfahren erlaubt das Schweißen in allen Positionen – von der waagerechten bis zur Überkopfposition. Dabei garantieren niedrighydrogene Elektroden (z. B. E7018) eine hohe Festigkeit und Langlebigkeit.

4. Mobilität und Robustheit

Das kompakte Equipment und die Unabhängigkeit von Gaszufuhr machen das Stabschweißen mobil und flexibel. Ob auf Baustellen, im Schiffs- oder Brückenbau – SMAW ist robust und zuverlässig. Die Geräte sind widerstandsfähig gegen Schmutz, Staub und Feuchtigkeit, was den Einsatz in rauen Umgebungen begünstigt.

5. Wartungsarm und leicht zu reparieren

Die Technik ist vergleichsweise simpel und wartungsarm. Elektrodenschweißer können kleinere Reparaturen selbst durchführen, ohne teure Spezialdienste. Für Ausführende mit geringer Erfahrung ist das Verfahren relativ gut erlernbar.

Grenzen und Herausforderungen des Stabschweißens

Trotz seiner Stärken hat das Stabschweißen auch einige Schwächen und Einschränkungen, die je nach Einsatzgebiet bedacht werden müssen.

1. Körperliche Anstrengung und Ermüdung

Das Handling der Elektrode, die ständige Nachführung und der Schutz vor Spritzern erfordern von Schweißern körperliche Fitness und Konzentration. Lange Arbeitszeiten können die Qualität verringern. Für großflächige Projekte ist SMAW oft weniger effizient als automatisierte Verfahren.

2. Geringere Produktivität bei langen Nähten

Der Arbeitsprozess ist unterbrochen durch das ständige Wechseln der Elektroden und das Entfernen der Schlacke. Dies verlangsamt den Arbeitsfortschritt im Vergleich zu MIG/MAG, bei denen kontinuierliches Schweißen möglich ist.

3. Qualitätsansprüche und Nachbearbeitung

Da die Schlacke manuell entfernt werden muss, entstehen zusätzliche Nacharbeiten. Ebenso können Porositäten und Einschlussfehler auftreten, wenn nicht sauber gearbeitet wird. Für hochätzende und präzise Schweißnähte in der Luft- und Raumfahrt oder bei hochfesten Legierungen sind andere Verfahren besser geeignet.

4. Schweißbedingungen und Umweltfaktoren

Obwohl SMAW gut unter schwierigen Bedingungen arbeitet, ist es nicht perfekt bei extremen Temperaturen oder starken Vibrationen. Die Umhüllung kann bei Nässe streiken, und bei widrigen Bedingungen steigt der Bedarf an geschultem Personal.

5. Eingeschränkte Automatisierung

Das Stabschweißen ist schwer zu automatisieren und wird daher hauptsächlich manuell ausgeführt. Für Serienproduktionen oder industrielle Großserienfertigungen sind andere Verfahren wirtschaftlicher.

Vergleich: Stabschweißen vs. andere Schweißverfahren

Um die Rolle des Stabschweißens im Gesamtbild moderner Schweißtechnik besser zu verstehen, lohnt sich ein Vergleich mit alternativen Verfahren wie MIG/MAG und WIG. Die folgende Tabelle fasst die wichtigsten Unterschiede zusammen:

| Kriterium | Stabschweißen (SMAW) | MIG/MAG | WIG |

|---|---|---|---|

| Ausrüstungskosten | Niedrig | Mittel bis hoch | Hoch |

| Schutzgas erforderlich | Nein (Schlacke schützt) | Ja | Ja |

| Schweißpositionen | Alle Positionen möglich | Alle Positionen möglich | Alle Positionen möglich |

| Produktivität | Mittel bis gering (Unterbrechungen) | Hoch (kontinuierlich) | Niedrig bis mittel |

| Erlernbarkeit | Relativ leicht | Mittelschwer | Schwierig |

| Materialvielfalt | Sehr vielseitig | Weitgehend vielseitig | Sehr vielseitig |

| Mobilität | Sehr mobil | Eingeschränkt durch Gasflaschen | Eingeschränkt durch Gasflaschen |

Die Tabelle verdeutlicht, dass SMAW vor allem in mobilen und mittleren Anwendungen seine Stärken ausspielt, während MIG/MAG in der industriellen Serienfertigung punktet, und WIG für präzise und hochwertige Schweißverbindungen eingesetzt wird.

Tipps für effektives Stabschweißen

Um die Vorteile des Stabschweißens optimal auszunutzen und Grenzen geschickt zu überwinden, beherzigen Schweißer einige bewährte Praxisregeln:

- Elektrode sorgfältig wählen: Abhängig vom Werkstoff, der Position und den Anforderungen an die Schweißnaht.

- Optimale Schweißparameter einstellen: Stromstärke, Lichtbogenlänge und Vorschub müssen harmonieren, um Überhitzung oder Porenbildung zu vermeiden.

- Schlacke sorgfältig entfernen: Unverzichtbar für die Qualität und Nacharbeit der Naht.

- Arbeitsschutz beachten: Schutzkleidung, Helm und Handschuhe sind Pflicht – SMAW erzeugt starke UV-Strahlung und Funkenflug.

- Regelmäßig üben: Die Handhabung der Elektrode und die Einstellungsgenauigkeit erfordern Erfahrung für optimale Ergebnisse.

- Arbeitsumgebung vorbereiten: Saubere, trockene Werkstücke ohne Rost und Öl tragen maßgeblich zu haltbaren Schweißnähten bei.

Diese Tipps helfen, das Verfahren nicht nur wirtschaftlich, sondern auch sicher zu gestalten.

Anwendungsbereiche des Stabschweißens

SMAW findet überall dort Anwendung, wo Robustheit und Mobilität gefragt sind. Nachfolgend eine Liste typischer Anwendungsfelder:

- Reparatur- und Wartungsarbeiten im Maschinenbau

- Bau von Stahlkonstruktionen wie Brücken und Gebäuden

- Schiffbau und Offshore-Industrie

- Rohrleitungsbau, insbesondere unter schwierigen Umweltbedingungen

- Heimwerkerprojekte und kleine Fertigungen

- Notfall-Schweißarbeiten in unzugänglichen Bereichen

Die Vielseitigkeit macht das Verfahren zu einer Schlüsselmethode in der Schweißtechnik.

Moderne Entwicklungen und Zukunft des Stabschweißens

Auch wenn das Stabschweißen als »altbewährt« gilt, wird es kontinuierlich weiterentwickelt. Moderne Elektroden bieten verbesserte Fließeigenschaften, geringeren Wasserstoffgehalt und bessere Qualität auch unter schwierigen Bedingungen. Durch Kombination mit digitalen Steuerungen und innovativen Schweißgeräten werden Energieeffizienz und Bedienkomfort gesteigert.

Zukünftige Trends zielen darauf ab, Teilautomatisierung einzuführen und die Nachbearbeitung der Schweißnähte zu minimieren. Außerdem wächst die Nachfrage nach umweltfreundlichen Materialien und Verfahren, weshalb auch das Stabschweißen ökologisch optimiert wird.

Schlussfolgerung

Das Stabschweißen (SMAW) ist trotz seines hohen Alters im Schweißsektor weiterhin eine unverzichtbare Methode. Sein Hauptvorteil liegt in der Flexibilität, Mobilität und dem einfachen Handling, die es ermöglichen, unter verschiedensten Bedingungen verlässliche Schweißverbindungen herzustellen. Gleichzeitig sollte man sich der Grenzen bewusst sein – wie geringere Produktivität bei langen Nähten oder die Notwendigkeit körperlicher Belastbarkeit. Moderne Entwicklungen lassen das Verfahren zudem nicht stillstehen, sondern verbessern die Qualität und Benutzerfreundlichkeit stetig. Für viele Anwendungen bleibt SMAW daher die erste Wahl, gerade dort, wo Robustheit und Einfachheit gefordert sind. Wer die Besonderheiten des Stabschweißens kennt und geschickt nutzt, verfügt über ein vielseitiges und bewährtes Werkzeug, das alle Anforderungen von Reparatur bis Bau meistern kann.