Einleitung: Warum Verzug beim Schweißen ein Problem ist

Verzug beim Schweißen ist ein bekanntes Problem, das sowohl in der Industrie als auch in kleinen Werkstätten immer wieder auftritt. Wer schon einmal ein geschweißtes Bauteil hergestellt hat, weiß, wie schnell sich Verformungen einschleichen können, die das Endprodukt unbrauchbar machen oder zumindest die Nacharbeit erschweren. Verzug bedeutet, dass das Werkstück durch die Einwirkung von Wärme und den anschließenden Abkühlprozess seine ursprüngliche Form verliert. Dabei sind vor allem Spannungen im Material verantwortlich, die sich beim Schweißen aufbauen und nach dem Abkühlen zu Verwerfungen führen.

Das Vermeiden von Verzug ist deshalb nicht nur aus wirtschaftlichen Gründen wichtig — weniger Ausschuss, weniger Nacharbeit und kürzere Produktionszeiten — sondern auch für die Qualität und Sicherheit des fertigen Produkts. In diesem Artikel erfahren Sie, was genau Verzug beim Schweißen ist, wie er entsteht, welche Faktoren ihn beeinflussen und vor allem, wie Sie gezielt Verzug und unerwünschte Verformungen vermeiden können. Egal, ob Sie Anfänger oder erfahrener Schweißer sind, die hier beschriebenen Methoden und Techniken helfen Ihnen, bessere Ergebnisse zu erzielen und die typische Problematik von Verzug erfolgreich zu meistern.

Was ist Verzug beim Schweißen?

Verzug ist vereinfacht gesagt die ungewollte Verformung eines Werkstücks, die durch thermische Spannungen verursacht wird. Beim Schweißen wird eine hohe Temperatur auf einen kleinen Bereich des Metalls aufgebracht, wodurch dieser Bereich stark erhitzt und anschließend wieder abgekühlt wird. Durch die starken Temperaturunterschiede dehnt sich das Metall lokal aus und zieht sich beim Abkühlen wieder zusammen. Weil jedoch nicht alle Bereiche des Werkstücks gleichmäßig erhitzt oder abgekühlt werden, entstehen innenliegende Spannungen, die sich in Verzug äußern.

Es gibt verschiedene Arten von Verzug:

- Formverzug: Das Werkstück verbiegt oder verzieht sich in eine neue, ungewollte Form.

- Längenverzug: Die Länge des Werkstücks ändert sich durch das Schrumpfen während des Abkühlens.

- Temperaturbedingter Verzug: Beruht auf den unterschiedlichen Ausdehnungskoeffizienten in verschiedenen Bereichen des Materials.

Verzug beeinträchtigt nicht nur die Dimensionstoleranzen, sondern kann auch zu Rissen oder anderen Materialschädigungen führen, wenn keine Vorsichtsmaßnahmen getroffen werden.

Die physikalischen Ursachen hinter Verzug

Um Verzug gezielt zu vermeiden, ist es unerlässlich, die physikalischen Abläufe zu verstehen, die zu dieser Problematik führen. Beim Schweißen wird lokal Metall erhitzt und schmilzt, hat dabei eine bestimmte Temperaturkurve. Während der Erhitzung dehnt sich das Metall aus, doch der umgebende Bereich wirkt wie eine Bremse, die eine freie Ausdehnung verhindert. Durch diese Verhinderung entstehen Druck- und Zugspannungen.

Sobald das geschweißte Gebiet abkühlt, zieht es sich zusammen. Weil das restliche Material kälter und nicht mehr dehnbar ist, entstehen Spannungen, die das Bauteil verformen. Besonders relevant ist hierbei die sogenannte „unterschiedliche Abkühlgeschwindigkeit“: dünne Bereiche kühlen schneller ab, dickere Materialteile bleiben länger warm — dies verstärkt die Spannungskonzentrationen.

Kolbenbeschleunigungen, Einbrandparameter, und die Positionierung von Schweißnähten beeinflussen ebenfalls das Muster der Wärmeaufnahme und späteren Materialspannung.

Faktoren, die den Verzug beeinflussen

Mehrere Faktoren begünstigen oder verringern das Auftreten von Verzug. Ein genauer Blick auf diese Einflussgrößen erlaubt es, den Prozess gezielt zu steuern, um Verzug zu minimieren.

1. Werkstoff und Materialdicke

Verschiedene Materialien reagieren unterschiedlich auf Wärme. Stahl hat z.B. einen anderen Wärmeausdehnungskoeffizienten als Aluminium oder Edelstahl. Edelstahl neigt beispielsweise aufgrund seiner physikalischen Eigenschaften eher zum Verzug. Zudem gilt: Je dicker das Material, desto größer ist der Temperaturgradient zwischen Ober- und Unterseite, was wiederum mehr Verzug verursachen kann.

2. Schweißverfahren und -technik

Das eingesetzte Schweißverfahren (MIG, MAG, WIG, Elektrodenschweißen) beeinflusst Menge und Art der Wärme, die ins Material eingebracht wird. Schnelle, intensive Verfahren bringen viel Hitze lokal auf und erzeugen stärkeren Verzug als langsamere, kontrolliertere Verfahren. Außerdem spielt die Schweißtechnik eine Rolle: Schweißrichtung, Nahtanordnung, und Schweißfolge (auch „Schweißsequenz“ genannt) beeinflussen, wie sich die Wärme verteilt und abkühlt.

3. Schweißnahtdesign und Schweißposition

Die Form und Lage der Schweißnaht wirken sich maßgeblich auf Auftreten und Stärke von Verzug aus. Ein- oder mehrlagige Nähte, Nahtlänge und -breite sowie die Position während des Schweißens beeinflussen den Wärmeeintrag und damit auch die spätere Formänderung. Auch die „Nahtanordnung“, also wie die einzelnen Schweißnähte im Bauteil zueinander stehen, spielt eine Rolle, um einseitige Zugkräfte zu vermeiden.

4. Vorwärmen und Nachbehandlung

Das kontrollierte Vorwärmen des Werkstücks kann Verzug mindern, weil dadurch der Temperaturunterschied beim Schweißen reduziert wird. Ebenso kann eine definierte Nachbehandlung oder Wärmebehandlung nach dem Schweißen helfen, Spannungen abzubauen und Verzug zu verhindern.

Praktische Maßnahmen zur Vermeidung von Verzug

Die Vermeidung von Verzug beim Schweißen beginnt bereits in der Planung und setzt sich konsequent bis zum Abschluss der Schweißarbeiten fort. Einige der wichtigsten praktischen Methoden werden im Folgenden erläutert.

1. Schweißfolge und -strategie gezielt planen

Schweißnahtfolgen sind einer der Schlüssel zur Vermeidung von Verzug. Indem Sie Schweißnähte als symmetrische Sequenzen legen und abwechselnd auf gegenüberliegenden Seiten arbeiten, gleichen Sie Spannungen aus. Eine praxisbewährte Methode ist das „Backstep-Verfahren“, bei dem kleine Abschnitte rückwärts geschweißt werden, um Wärmeeintrag und Verzug zu reduzieren.

2. Minimierung des Wärmeeintrags

Verzug wird maßgeblich durch die aufgebrachte Wärmemenge bestimmt. Deshalb sollten Schweißparameter so eingestellt werden, dass die nötige Wärmemenge nur minimal überschritten wird. Beispielhaft kann die Verwendung niedriger Stromstärken, kürzerer Schweißpasslängen und Pausen zwischen den Schweißnähten helfen.

3. Vorwärmen und kontrolliertes Abkühlen

Das Vorwärmen verbessert die Wärmezufuhrkontrolle und reduziert Temperaturgradienten. Typische Vorwärmtemperaturen liegen je nach Material zwischen 100 und 300 Grad Celsius. Nach dem Schweißen sollte das Werkstück langsam und gleichmäßig abkühlen, um Spannungen zu verhindern.

4. Einsatz von Spannvorrichtungen und Lehren

Mechanische Hilfsmittel wie Spannvorrichtungen, Klammern und Lehren fixieren das Werkstück während des Schweißens in der gewünschten Form. Damit lassen sich Verformungen zu einem gewissen Grad entgegenwirken, da die Verformungskraft gegen mechanische Widerstände arbeiten muss.

5. Gezieltes Schweißen mit Pausen

Durch geplante Pausen zwischen den Schweißabschnitten kann das Werkstück Teil für Teil seine Temperatur regulieren und Spannungen abbauen. So vermeiden Sie eine zu schnelle, lokale Erhitzung, die den Verzug verstärkt.

6. Nachbehandlung durch Spannungsarmglühen

Um Rückstände innerer Spannungen zu entfernen, kommt das Spannungsarmglühen zum Einsatz. Das Bauteil wird bei moderaten Temperaturen über längere Zeit geglüht, was mikroskopische Spannungen abbaut und die Stabilität verbessert.

Hilfreiche Werkzeuge und Technologien

Technologie und Hilfsmittel können die Kontrolle von Verzug beim Schweißen enorm unterstützen.

1. Thermografiekameras

Diese Kameras messen die Temperaturverteilung auf der Werkstückoberfläche in Echtzeit und helfen, kritische Bereiche zu identifizieren, die stark erhitzt sind und somit Verzug begünstigen.

2. Schweißsimulationssoftware

Simulationsprogramme ermöglichen es, den Schweißprozess virtuell durchzuspielen und Verzug im Voraus zu kalkulieren. So können Schweißnahtfolge, Nahtdesign und Parameter angepasst werden, bevor es an die reale Produktion geht.

3. Automatisierte Schweißsysteme

Roboter und automatisierte Schweißanlagen arbeiten präzise und reproduzierbar, was den Wärmeeintrag besser kontrollierbar macht. Sie können zudem komplexe Schweißsequenzen exakt steuern.

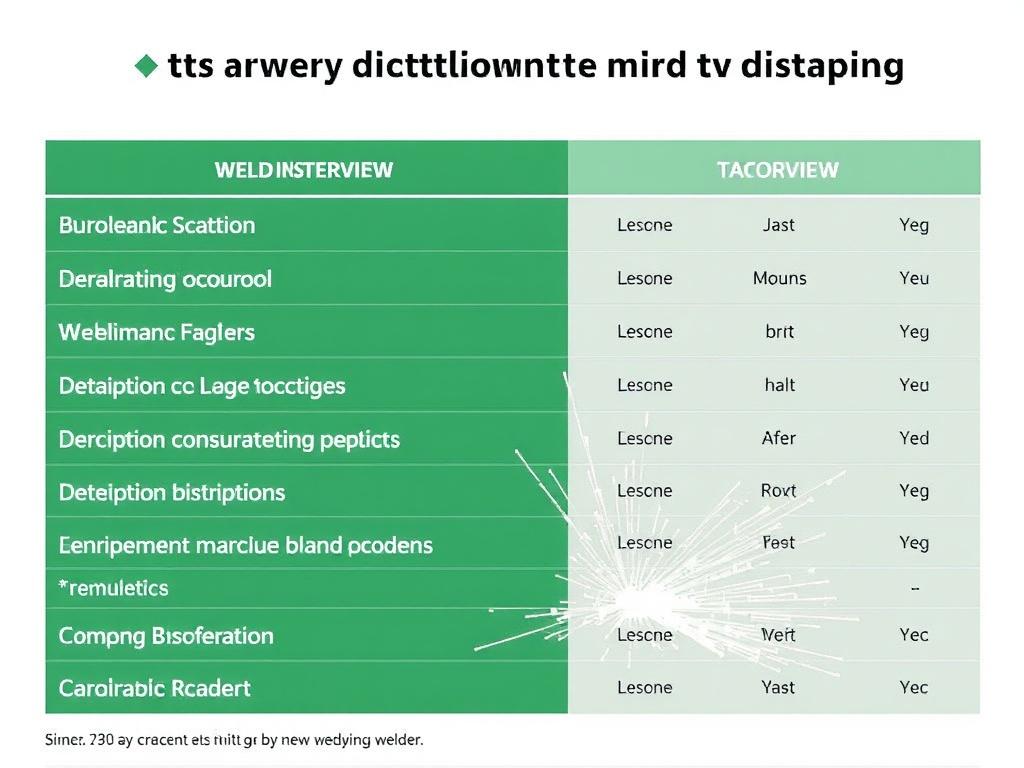

Tabellenübersicht: Die wichtigsten Einflussfaktoren auf Verzug

| Faktor | Einfluss auf Verzug | Empfehlung zur Kontrolle |

|---|---|---|

| Materialart | Unterschiedliche Wärmeausdehnung; unterschiedliche Verzugsempfindlichkeit | Materialeigenschaften beachten; geeignete Wärmebehandlung wählen |

| Materialdicke | Hohe Dickenunterschiede erhöhen Temperaturgradienten | Gezielte Vorwärmung und Kühlung; Schweißabschnitte anpassen |

| Schweißverfahren | Wärmeeintrag variiert; unterschiedliche Verzugsmuster | Wärmeeintrag minimieren; Schweißgerät optimal einstellen |

| Schweißnahtdesign | Nahtlänge und Position beeinflussen Spannungsverteilung | Symmetrisches Nahtdesign; strategische Schweißfolge |

| Schweißfolge und -technik | Unsachgemäße Reihenfolge kann Verzug verstärken | Abwechselnd schweißen; Backstep und andere bewährte Methoden |

| Fixierung | Keine Fixierung erlaubt unkontrollierte Verformungen | Vorrichtungen und Lehren verwenden |

Checkliste zur Verzugsminderung beim Schweißen

- Materialeigenschaften genau analysieren.

- Schweißparameter so wählen, dass Wärmeeintrag minimal bleibt.

- Schweißfolge so planen, dass Spannungen gleichmäßig verteilt werden.

- Vorwärmen bei Bedarf einsetzen.

- Werkstück gut fixieren und spannen.

- Abkühlung langsam und kontrolliert gestalten.

- Verwendung von Technik wie Thermografie und Simulation.

- Gegebenenfalls Spannungsarmglühen durchführen.

Tipps und Tricks von erfahrenen Schweißern

Erfahrene Profis kennen viele kleine, aber effektive Kniffe, um Verzug zu verhindern. Einige Beispiele:

- Verwenden Sie temporäre Schweißpunkte zur Fixierung vor dem eigentlichen Schweißen.

- Nutzen Sie Kälteeinwirkung zum Abkühlen großer Bauteile, aber nicht zu schnell.

- Vermeiden Sie unnötig lange Schweißnähte in einem Zug — lieber in kurzen Abschnitten arbeiten.

- Im Zweifelsfall langsam schweißen und mit geringerer Stromstärke.

- Schweißen Sie immer in einer definierten Reihenfolge, um einseitige Verzüge zu verhindern.

Innovationen und Zukunftsperspektiven

Moderne Forschung beschäftigt sich intensiv mit neuen Schweißtechniken, die Verzug minimieren — etwa Laserstrahlschweißen, Ultraschallschweißen oder das Einsatz von hybriden Verfahren. Auch die Integration von Künstlicher Intelligenz in Schweißrobotik eröffnet neue Möglichkeiten, Verzug besser vorherzusagen und automatisch gegenzusteuern. Verbundmaterialien und neuartige Werkstoffbeschichtungen können ebenfalls helfen, Spannungen beim Schweißen zu reduzieren.

Für die Zukunft ist mit noch präziseren Prozesskontrollen und intelligenten Systemen zu rechnen, die Verzug und Werkstückverformungen während des Schweißens fast vollständig eliminieren können. Dennoch wird das Verständnis der physikalischen Grundprinzipien und das Erlernen bewährter Techniken auch weiterhin eine entscheidende Rolle spielen.

Schlussfolgerung

Verzug beim Schweißen ist zwar ein komplexes Phänomen mit vielfältigen Ursachen, aber mit dem richtigen Wissen und gezielten Maßnahmen lässt sich die Problematik weitgehend beherrschen. Wenn Sie die physikalischen Grundlagen verstehen, die relevanten Einflussfaktoren kennen und praktische Lösungen wie eine durchdachte Schweißfolge, Vorwärmung, Fixierung und die Nutzung moderner Technologien einsetzen, können Sie Verzug effektiv vermeiden. So erhöhen Sie nicht nur die Qualität Ihrer Schweißarbeiten, sondern sparen zudem Zeit und Kosten durch weniger Nacharbeit und Ausschuss. Bleiben Sie neugierig und offen für Innovationen, um Ihre Schweißprozesse stetig zu verbessern und auch künftigen Herausforderungen gewappnet zu sein.