Was ist Porosität in Schweißnähten und warum ist sie ein Problem?

Porosität in Schweißnähten zählt zu den häufigsten und zugleich ärgerlichsten Schweißfehlern, mit denen Schweißer und Ingenieure immer wieder konfrontiert werden. Doch was verbirgt sich eigentlich hinter diesem Begriff? Porosität bezeichnet das Vorhandensein von kleinen, blasen- oder kugelförmigen Hohlräumen innerhalb der Schweißnaht. Diese entstehen, wenn Gase während des Schweißvorgangs in der Schmelze eingeschlossen werden und nicht vollständig entweichen können. Das Ergebnis ist eine verminderte Dichte der Schweißnaht, die die mechanische Stabilität erheblich schwächt. Für Anwendungen im Maschinenbau, der Luftfahrt oder im Rohrleitungsbau kann ein solches Schweißmangel schwerwiegende Folgen haben, da die Tragfähigkeit und Dichtheit der Naht verloren gehen.

Die Ursachen für Porosität sind vielfältig und reichen von falscher Vorbereitung des Grundmaterials über ungenügenden Schutz vor atmosphärischen Einflüssen bis hin zu fehlerhaften Schweißparametern. Das gemeine an Porosität ist, dass sie je nach Größe und Verteilung oft schwer sichtbar ist, sich aber im Belastungsfall oder bei Korrosionsangriffen als hochgradige Schwachstelle entpuppt. Gerade bei sicherheitskritischen Bauteilen ist die Vermeidung und frühzeitige Erkennung von Poren deshalb unerlässlich. Im Folgenden erfahren Sie, welche Arten von Porosität unterschieden werden, wie Sie typische Ursachen systematisch angehen und welche Maßnahmen für die Vermeidung und spätere Nachbearbeitung existieren.

Arten der Porosität in Schweißnähten

Porosität ist keine homogene Erscheinung, sondern kann in verschiedenen Formen auftreten. Ein tieferes Verständnis der verschiedenen Arten hilft dabei, die genaue Ursache zu identifizieren und zielgerichtete Gegenmaßnahmen zu ergreifen. Hier eine Übersicht der wichtigsten Porositätsarten:

| Porositätsart | Beschreibung | Ursachen |

|---|---|---|

| Einzelporen | Kleine, vereinzelt auftretende Gasblasen innerhalb der Naht | Oberflächenverunreinigungen, Atmosphärengase, feuchtes Material |

| Gruppenporen | Cluster aus mehreren kleinen Poren, die nahe beieinander liegen | Unvollständige Gas-Entgasung, zu hohe Einbrandgeschwindigkeit |

| Blasige Porosität | Größere, oft oberflächennahe Hohlräume bröckeliger Struktur | Feuchtigkeit im Schweißzusatz, schlechte Gasabdeckung |

| Kettenporosität | Poren, die sich längs der Naht in einer Linie anreihen | Zu hohe Abschmelzrate, falsche Schweißtechnik |

Diese Unterteilung ist nicht nur akademisch. Wenn Sie im Schweißprüfbericht oder der zerstörungsfreien Prüfung eine bestimmte Porositätsart identifizieren, lässt sich oft direkt auf die denkbare Ursache schließen. Damit wird die Auswahl der passenden Gegenmaßnahmen gezielter und effizienter.

Typische Ursachen von Porosität bei der Schweißnaht

Das Verstehen und Ausschalten der Ursachen von Porosität ist der wichtigste Schritt, um hochwertige Schweißnähte zu fertigen. Die Faktoren lassen sich in drei große Kategorien einteilen: Material, Schweißtechnik und Umgebungsbedingungen.

1. Ursachen im Grund- und Zusatzmaterial

Das Grundmaterial sollte frei von Schmutz, Öl, Rost, Farbe oder Korrosion sein. Rückstände führen dazu, dass sich Gase beim Schmelzen frei setzen und Poren verursachen. Besonders problematisch sind auch feuchte Materialien, da Wasserstoff bei der Zersetzung von Feuchtigkeit ins Schweißbad entweicht und Blasen verursacht. Auch verunreinigte Schweißzusätze (Elektroden, Drähte) sind häufig die Ursache für schweißtechnische Fehler. In der Praxis empfiehlt sich eine frühe Prüfung und gegebenenfalls ein Trocknen des Materials vor dem Schweißen. Auch die Lagerung der Elektroden unter trockenen Bedingungen ist unerlässlich.

2. Schweißtechnische Ursachen

Wichtig ist, den Schweißprozess so einzustellen, dass keine Luft oder andere Gase eingeschlossen werden. Zu hohe Schweißgeschwindigkeiten oder unregelmäßige Bewegungen der Schweißpistole können die Entgasung behindern. Auch eine unzureichende Schutzgasabdeckung führt dazu, dass atmosphärische Gase wie Stickstoff, Sauerstoff oder Wasserstoff in das Schweißbad eindringen. Falsche Schweißparameter wie Stromstärke, Spannung, Einbrandtiefe und Gasdurchfluss sollten deshalb stets optimal abgestimmt sein.

3. Umgebungsbedingungen beim Schweißen

Wind oder Luftzug führen dazu, dass das Schutzgas unzureichend die Schweißstelle umfließt. Das Ergebnis ist eine ungleichmäßige Gasabdeckung, die die Entstehung von Poren fördert. Außerdem sind Kälte und Feuchtigkeit in der Umgebung meist kontraproduktiv, da sie z.B. zusätzlich Kondensat auf Bauteilen bilden können. Idealerweise wird deshalb in geschützten Bereichen oder unter Zelten geschweißt, um die Umgebungsbedingungen zu kontrollieren.

Praktische Maßnahmen zur Vermeidung von Porosität

Die konkrete Umsetzung hängt von der jeweiligen Schweißverfahren und Anwendungsfall ab. Dennoch können die folgenden grundlegenden Prinzipien und Tipps helfen, Porosität schon im Vorfeld zu verhindern.

1. Vorbereitung des Materials

Vor dem Schweißen ist es unabdingbar, das Werkstück gründlich zu reinigen. Dazu gehören:

- Entfernung von Öl, Fett und sonstigen Verunreinigungen mit geeigneten Lösungsmitteln.

- Mechanisches Abschleifen rostiger oder oxidierter Stellen.

- Bei feuchten oder nassen Werkstücken: Trocknung in einer Aufwärmkammer oder mit Heizelementen.

- Lagerung der Elektroden oder Schweißdrähte in trockenen, gut verschlossenen Behältern.

2. Optimale Schweißparameter einstellen

Jedes Schweißverfahren hat seine idealen Einstellungen. Im Allgemeinen gilt:

| Parameter | Empfehlung | Grund |

|---|---|---|

| Stromstärke | Mittlerer bis niedriger Wert | Vermeidung von zu schnellem Schmelzen und Einschluss von Gasen |

| Spannung | Stabil, nicht zu hoch | Verhindert übermäßigen Spritzer und instabile Lichtbögen |

| Gasdurchfluss | Optimaler Wert (z.B. 12-20 l/min); dabei Umgebung berücksichtigen | Sichere und lückenlose Schutzgasabdeckung |

| Schweißgeschwindigkeit | Kontrollierte, gleichmäßige Bewegung | Gleichmäßiges Schmelzbad mit optimaler Entgasung |

Es empfiehlt sich, anhand eines Musterstücks Schweißproben zu fertigen und die Parameter so anzupassen, dass keine Porosität entsteht.

3. Schutzgasversorgung verbessern

Die Qualität des Schutzgases hat direkten Einfluss auf die Nahtqualität. Folgende Tipps helfen:

- Verwenden Sie qualitativ hochwertiges Schutzgas und überprüfen Sie die Gaszusammensetzung, z.B. Argon oder Argon-CO2-Gemische.

- Sorgen Sie für einen gleichmäßigen Gasfluss und prüfen Sie die Düsen auf Verunreinigungen oder Verformungen.

- Arbeiten Sie in windgeschützten Bereichen oder richten Sie entsprechende Schutzzelte auf.

- Vermeiden Sie lange Gasleitungen, die Druckverluste verursachen können.

Erkennen und Beheben von Porosität nach dem Schweißen

Trotz aller Vorsichtsmaßnahmen kann es vorkommen, dass Porosität auftritt. Daher ist es wichtig, auch Diagnosetechniken zu kennen und geeignete Reparaturmethoden zu beherrschen.

1. Sichtprüfung und zerstörungsfreie Prüfverfahren

Die oberflächennahe Porosität ist manchmal mit freiem Auge sichtbar. Häufige Anzeichen sind kleine Löcher oder Blasen auf der Schweißnaht. Um die Qualität sicher zu bewerten, eignen sich folgende Methoden:

- Magnetpulverprüfung: Zeigt oberflächliche und leicht unterirdische Defekte.

- Ultraschallprüfung (UT): Erlaubt Erkennung auch von tief liegenden Poren.

- Röntgenprüfung (RT): Besonders präzise, aber kostenintensiv.

| Prüfverfahren | Vorteile | Nachteile |

|---|---|---|

| Magnetpulverprüfung | Schnell, kostengünstig, mobil | Nur bei ferromagnetischen Werkstoffen, Oberfläche erforderlich |

| Ultraschallprüfung | Tiefenprüfung, auch nicht ferromagnetisch | Erfordert Erfahrung, ggf. teure Ausrüstung |

| Röntgenprüfung | Höchste Genauigkeit, 3D-Bild möglich | Hoher Aufwand, Strahlenschutz erforderlich |

2. Reparatur poröser Schweißnähte

Wenn Porosität entdeckt wird, gilt es als Erstes, die Ursache zu identifizieren und zu beseitigen, um wiederholte Probleme zu vermeiden. Die Reparatur erfolgt meist durch Heraustrennen des defekten Nahtabschnitts und Nachschweißen. Dabei müssen alle Vorbereitungen wieder penibel durchgeführt werden, um erneut Poren zu vermeiden. Folgende Schritte sind hilfreich:

- Optische Markierung der fehlerhaften Nahtstelle.

- Mechanisches Entfernen der schadhaften Schweißnaht, z.B. durch Schleifen oder Fräsen.

- Reinigung und Trocknung der zu verbindenden Flächen.

- Wahl und Einstellung der optimalen Schweißparameter.

- Schweißen unter kontrollierten Bedingungen mit perfekter Schutzgasabdeckung.

- Abschließende Prüfung der reparierten Naht auf Porosität.

Best Practices: Porosität vorbeugen in verschiedenen Schweißverfahren

Je nach Schweißverfahren variieren die typischen Probleme und Lösungsansätze. Hier ein Überblick über gängige Verfahren:

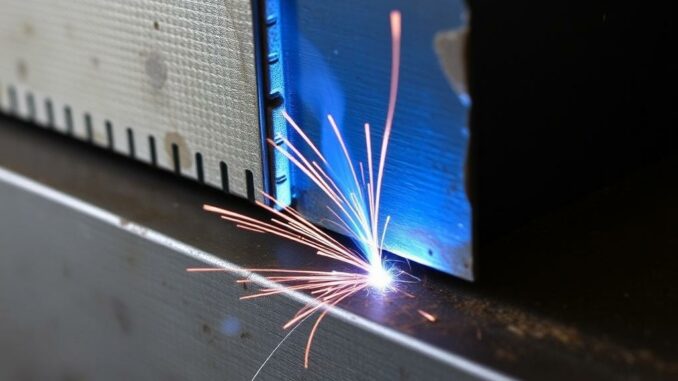

1. Lichtbogenschweißen (MIG/MAG)

Dieses Verfahren lebt von einer guten Schutzgasabdeckung. Empfohlen wird, stets auf Gasqualität und Flussgeschwindigkeit zu achten. Der Abstand der Düse zum Werkstück darf nicht zu groß sein, da sonst Luft eindringen kann. Auch die Drahtqualität und die Zufuhrgeschwindigkeit sind wichtige Stellgrößen.

2. WIG-Schweißen (TIG)

Das WIG-Verfahren ist besonders sensibel gegenüber Oberflächenoxide und Verunreinigungen. Eine sorgfältige Vorbereitung ist entscheidend. Die Nutzung von Wolframelektroden mit korrektem Schliff und geeigneter Gasmenge (Argon) kann Porosität effektiv verhindern.

3. Elektrodenschweißen (E-Hand)

Die Elektroden müssen trocken gelagert werden. Bei Verwendung von feuchten Elektroden steigt die Wasserstoffzufuhr und somit die Porenbildung explosionsartig. Auch der richtige Umgang mit dem Lichtbogen, ein stabiler Lichtbogen und geeignete Stromstärke sind essentiell.

Checkliste zur schnellen Überprüfung vor dem Schweißen

Damit Ihre Schweißprozesse von Anfang an porenfrei bleiben, hilft eine übersichtliche Checkliste, mit der Sie alle relevanten Faktoren kontrollieren können:

- Ist das Grundmaterial trocken und sauber?

- Wurden alle Oberflächen von Öl, Fett und Rost befreit?

- Sind die Elektroden oder Schweißdrähte trocken und unbeschädigt?

- Ist der Gasfluss korrekt eingestellt und ist die Gasdüse frei von Verunreinigungen?

- Wird in einem windgeschützten Bereich geschweißt?

- Wurden Schweißparameters vorher überprüft und optimiert?

- Ist die persönliche Schweißtechnik sauber und gleichmäßig?

Zusammenfassung: Ursachen und Lösungsmöglichkeiten von Porosität

Porosität in Schweißnähten ist eine komplexe Herausforderung, die sowohl von der Vorbereitung und Materialqualität als auch von den genauen Schweißparametern und äußeren Einflüssen abhängt. Um Porenbildung effektiv zu verhindern, sind folgende Kernelemente wichtig:

– Saubere, trockene und gut vorbereitete Materialien und Schweißzusätze.

– Optimale Einstellung und Überwachung der Schweißparameter.

– Gewährleistung einer lückenlosen und ausreichend starken Schutzgasabdeckung.

– Kontrolle der Umgebungsbedingungen und Vermeidung von Wind oder Feuchtigkeit während des Schweißens.

Wenn Porosität auftritt, sind zerstörungsfreie Prüfverfahren wertvolle Werkzeuge zur Identifikation des Schadensbilds. Eine gezielte Reparatur mit wiederholter sorgfältiger Vorbereitung ist der Schlüssel zu langlebigen und sicheren Schweißnähten.

Der behandelnde Schweißer oder Qualitätsingenieur sollte stets mit einer systematischen Vorgehensweise an das Thema herangehen, um die Kosten und die Ausfallzeiten zu minimieren. Mit dem richtigen Wissen und gezielten Maßnahmen sind porenfreie Schweißnähte kein unerreichbares Ziel, sondern eine Standardanforderung für höchste Schweißqualität.