Einführung: Die Bedeutung der Schweißnahtvorbereitung

Schweißen ist eine der meistgenutzten und wichtigsten Fügetechniken in der Metallverarbeitung. Von Automobilbau über Brücken bis hin zu Rohrleitungen – Schweißverbindungen sind unverzichtbar für die Stabilität und Sicherheit vieler Konstruktionen. Doch der Erfolg einer Schweißnaht hängt nicht nur von der Schweißtechnik selbst ab, sondern maßgeblich von der Vorbereitung der Fügestellen. Genau hier kommen unterschiedliche Schleiftechniken ins Spiel. Sie sorgen dafür, dass die Schweißnaht sauber, widerstandsfähig und langlebig wird. Dabei begegnen wir immer wieder der Verwirrung – denn „Schleifen“ ist nicht gleich „Schleifen“, wenn man präzise zwischen manuellem und maschinellem Schleifen oder verschiedenen Schleifarten unterscheidet. Der folgende Artikel erklärt umfassend und unterhaltsam, wann welches Schleifen zur Schweißnahtvorbereitung Anwendung findet, welche Unterschiede entscheidend sind und wie Sie durch die richtige Wahl Zeit, Kosten und Nerven sparen.

Was bedeutet Schweißnahtvorbereitung überhaupt?

Bevor wir in die Tiefe gehen, gilt es, den Begriff Schweißnahtvorbereitung klar zu definieren. Diese Phase bezeichnet alle Maßnahmen, die nötig sind, um die Metallkanten – oft Blech- oder Rohrenden – optimal auf das Schweißen vorzubereiten. Ziel ist es, eine möglichst fehlerfreie, widerstandsfähige Schweißverbindung zu schaffen. Dies beinhaltet das Entgraten, Entfernen von Oxid- und Verunreinigungsschichten sowie die Gestaltung der Fügestelle.

- Entfernung von Zunder, Rost und Farbresten

- Abschleifen von Kanten zur Erzeugung des richtigen Fugenwinkels

- Herstellung glatter Oberflächen für einwandfreies Verschmelzen der Werkstoffe

- Einsatz von sorgsam gewähltem Werkzeug (z.B. Schruppscheiben, Fächerscheiben)

Dieses Vorgehen reduziert nicht nur Schweißfehler, sondern erhöht auch die Qualität und Lebensdauer der Naht.

Grundlagen des Schleifens bei der Schweißnahtvorbereitung

„Schleifen“ ist eine Schleifbearbeitung mittels abrasiver Werkzeuge – meist Schleifscheiben, Schleifbänder oder Fächerscheiben. Dabei werden Materialoberflächen gezielt abgetragen, um Rauheiten zu beseitigen, Formen zu schaffen oder präzise Passungen herzustellen. Im Kontext der Schweißnahtvorbereitung ist Schleifen ein unverzichtbarer Arbeitsschritt.

Es gibt verschiedene Arten des Schleifens, die im Schweißbereich relevant sind:

| Schleifart | Beschreibung | Einsatzbereich bei Schweißnahtvorbereitung |

|---|---|---|

| Manuelles Schleifen | Handbetriebene Schleifwerkzeuge wie Schleifpapier oder Handbandschleifer | Feinstbearbeitung, schwer zugängliche Stellen, Entgraten |

| Maschinelles Schleifen | Schleifmaschinen wie Tellerschleifer, Winkelschleifer, Flächenschleifer | Großflächiges Abtragen, Formgebung, Vorbereitung von Schweißkanten |

| Schruppen | Grober Abtrag mit grober Körnung zur schnellen Volumenbearbeitung | Erste Materialabtragung, Entfernen starker Verunreinigungen |

| Feinschleifen | Schleifen mit feiner Körnung zur Glättung und Vorbereitung für Feinschweißungen | Feine Kantenbearbeitung, Vorbereitung für präzise Schweißverbindungen |

Der hier angedeutete Unterschied zwischen Schleifen „grob“ und „fein“ ist essentiell für eine qualitativ hochwertige Schweißnaht, denn Fehler in der Vorarbeit fallen später im Schweißprozess schwer ins Gewicht.

Schleifen vs. Schleifen: Ein sprachliches Paradoxon? – Zwei Bedeutungen im Vergleich

Der Titel des Artikels klingt auf den ersten Blick etwas redundant: „Schleifen vs. Schleifen“. Tatsächlich lässt sich das Wort „Schleifen“ in der Schweißnahtvorbereitung in zwei unterschiedliche Bedeutungen differenzieren, deren Unterschiede entscheidend sind.

1. Schleifen als Bearbeitungsmethode

Das Schleifen bezeichnet den eigentlichen Vorgang, bei dem eine abrasive Schleifscheibe oder ein Schleifband Material abträgt, um Oberflächen zu glätten, Kanten zu entgraten oder Formen zu präparieren. Dies kann sowohl maschinell als auch manuell erfolgen.

2. „Schleifen“ im Sinne von „Fasen vorbereiten“

In vielen technischen Kreisen wird das „Schleifen“ auch als Kurzform verwendet, um die spezielle Formgebung der Nahtvorbereitung zu beschreiben, also das Anfasen oder Fasen. Dabei werden Metallkanten so bearbeitet, dass ein definierter Schweissfalz (Fuge) entsteht, in dem der Schweißzusatzwerkstoff aufgenommen werden kann.

Warum sind diese beiden „Schleifen“ so wichtig im Vergleich?

Während das Schleifen als Materialabtrag ein technischer Prozess ist, bezieht sich das zweite „Schleifen“ auf das Ergebnis dieses Prozesses – die ideal geformte Nahtvorbereitung. Schleifen im eigentlichen Sinne ist also die Methode, Schleifen im fachsprachlichen Sinne die Maßnahme.

Die verschiedenen Formen der Schweißnahtvorbereitung durch Schleifen

Je nach Werkstoffdicke, Schweißverfahren und Belastungen werden unterschiedliche „Fasen“ oder Nahtformen gebraucht. Schleifen als Vorbereitung dient der Herstellung dieser Formen. Die geläufigsten Formen lassen sich gut in der folgenden Übersicht darstellen.

| Nahtform | Beschreibung | Typische Verwendung | Schleifaufwand |

|---|---|---|---|

| Kantenschweißung (Übereckschweißung) | Einfache Naht ohne spezielle Fasen | Dünnbleche, gering belastete Bauteile | Minimal, Entgraten reicht meist aus |

| V-Naht (Einseitige Fase) | Kante wird angeschrägt, um ein „V“ zu bilden | Mitteldicke Bleche, übliche Schweißverfahren | Mittel, präzises Schleifen notwendig |

| Beidseitige V-Naht | Beidseitiges Anfasen für tiefere Fügestellen | Dicke Bleche, hohe Festigkeitsanforderungen | Hoch, sorgfältige Schleifarbeit |

| X-Naht (Beidseitige V-Fasen gegenüberliegend) | Symmetrisches Anfasen von beiden Seiten | Dicke Werkstoffe, tragende Konstruktionen | Sehr hoch, exakte Schleifpräzision nötig |

Je größer der Schleifaufwand, desto wichtiger ist eine effiziente und korrekte Vorbereitung, um Fehlerquellen im Schweißprozess zu minimieren.

Vor- und Nachteile der verschiedenen Schleifmethoden bei der Schweißnahtvorbereitung

Es gibt unterschiedliche Vorgehensweisen beim Schleifen für die Nahtvorbereitung – hauptsächlich das manuelle Schleifen und das maschinelle Schleifen. Beide haben ihre Berechtigung, wobei die Entscheidung oft vom jeweiligen Einsatzgebiet abhängt.

Manuelles Schleifen

Das manuelle Schleifen wird mit Handwerkzeugen durchgeführt, häufig mittels Schleifpapier, Handschleifblöcken oder kleinen Winkelschleifern. Es ist sehr flexibel, ermöglicht eine präzise Bearbeitung an schwer erreichbaren Stellen und ist kostengünstig in der Anschaffung.

- Vorteile: Hohe Flexibilität, gute Kontrolle über das Material, geringe Anfangsinvestition

- Nachteile: Zeitaufwändig, abhängig von der Erfahrung des Bedieners, ergonomische Belastung

Besonders bei kleinen Losgrößen, Reparaturarbeiten und filigranen Nahtvorbereitungen ist manuelles Schleifen oft die erste Wahl.

Maschinelles Schleifen

Maschinelles Schleifen erfolgt mit stationären oder mobilen Schleifmaschinen, z. B. Schwingschleifer, Bandschleifer oder Winkelschleifer mit speziellen Schrupp- oder Fächerscheiben. Diese Methode ermöglicht einen schnelleren, gleichmäßigen Materialabtrag bei hoher Oberflächenqualität.

- Vorteile: Hohe Produktivität, gleichmäßige Bearbeitung, geringere körperliche Belastung

- Nachteile: Höhere Maschinenkosten, weniger flexibel bei komplexen Geometrien, Gefahrenpotenzial bei unsachgemäßer Handhabung

Bei größeren Werkstücken und Serien lohnt sich maschinelles Schleifen, insbesondere wenn die Nahtvorbereitung präzise und reproduzierbar sein muss.

Tipps zur optimalen Wahl: Wann schleifen, wann mehr?

Letztlich geht es bei der Schweißnahtvorbereitung darum, den richtigen Schleifprozess für das jeweilige Projekt zu wählen. Dabei spielen Materialart, Werkstückgröße, Gefügeanforderungen, Schweißverfahren sowie verfügbare Zeit und Budget eine Rolle.

Checkliste: Entscheidungsfaktoren für die Schleifmethode

- Materialstärke und Werkstoff: Dickere Bauteile erfordern mehr Materialabtrag durch maschinelles Schleifen.

- Zugänglichkeit der Nahtstelle: Schmale oder komplexe Stellen lassen sich oft nur manuell schleifen.

- Qualitätsanforderungen: Hohe Anforderungen an Nahtfestigkeiten sprechen für präzise maschinelle Schleifprozesse.

- Losgröße: Serien produzieren bevorzugt maschinelles Schleifen, Einzelstücke manuelles.

- Budget und Zeitrahmen: Manuelles Schleifen ist günstiger in der Anschaffung, maschinelles Schleifen spart langfristig Zeit.

Eine Mischung beider Verfahren in unterschiedlichen Phasen ist häufig die beste Lösung.

Gefahren und Fehlerquellen beim Schleifen für die Schweißnahtvorbereitung

Falsches oder ungenaues Schleifen kann fatale Folgen haben. Unregelmäßige Fasen, zu tiefe Rillen oder Überhitzung der Kante gefährden die Nahtleistung erheblich. Häufig auftretende Fehler beim Schleifen sind:

- Unsaubere oder zersprungene Kanten

- Überbearbeitung mit zu dünner Fasenbreite

- Materialüberhitzung und Änderung der Gefüge (z.B. Versprödung)

- Rückstände von Schleifstaub und Verunreinigungen

Besonders kritisch sind unverzichtbare Kontrollmaßnahmen wie das Nachmessen der Nahtwinkel und das Reinigen der Bauteile vor dem Schweißen.

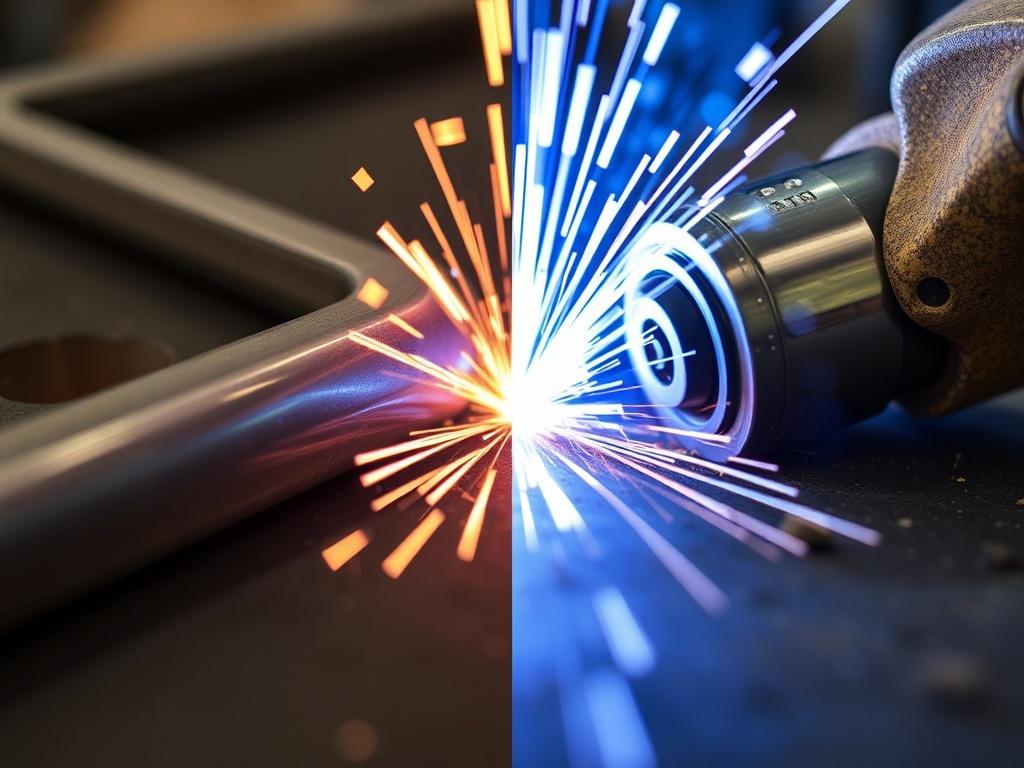

Gefahrenhinweis bei der Arbeit

Schleifen verursacht Staub, Funkenflug und Lärm, weshalb unbedingt entsprechende Schutzmaßnahmen (Atemschutz, Schutzbrille, Gehörschutz) zu treffen sind. Darüber hinaus ist die Schulung der Mitarbeiter im Umgang mit Schleifwerkzeugen essentiell.

Beispielhafte Praxis: Optimierung der Schweißnahtvorbereitung in der Industrie

Ein anschauliches Beispiel für den praktischen Nutzen verschiedener Schleifverfahren bietet der Maschinenbau. Dort werden oftmals dicke Stahlplatten bis zu 20 mm Schichtstärke verschweißt.

In einem typischen Workflow wird zunächst eine maschinelle Schruppbearbeitung mit grober Körnung durchgeführt, um die Kanten grob anzufasen. Im zweiten Schritt folgt die manuelle Endbearbeitung mit feiner Körnung für eine glatte Nahtfläche.

Dadurch lässt sich die Produktivität steigern und gleichzeitig die Qualität der Schweißnähte sichern. Untersuchungen zeigen, dass die Haltbarkeit der Nähte steigt, wenn die Übergänge zwischen Fase und Grundmaterial perfekt geschliffen sind.

Zusammenfassung der Faktoren in diesem Praxisbeispiel

| Schritt | Schleifart | Werkzeug | Ziel | Zeitaufwand |

|---|---|---|---|---|

| 1. Grobvorbereitung | Maschinell (Schruppen) | Winkelschleifer mit Schruppscheibe | Schneller Materialabtrag, Kantenvorbereitung | 15 Min/Naht |

| 2. Feinschliff | Manuell | Schleifpapier Körnung 240 und 400 | Glatte Nahtflächen für optimales Verschweißen | 10 Min/Naht |

Innovationen und Zukunft des Schleifens in der Schweißnahtvorbereitung

Die technologische Entwicklung macht auch vor der Schleiftechnik nicht Halt. Moderne Maschinen mit computergesteuerten Schleifprozessen (CNC-Schleifen) ermöglichen eine außergewöhnliche Präzision. Darüber hinaus gewinnen automatisierte Schleifroboter und intelligente Sensorik zunehmend an Bedeutung, um den Materialabtrag exakt zu steuern und Fehlerquellen zu eliminieren.

Ebenso wird an abrasiven Werkstoffen gearbeitet, die langlebiger und umweltfreundlicher sind. Umweltauflagen und Sicherheit bringen neue Anforderungen mit sich, sodass „schlaues Schleifen“ in Zukunft noch stärker im Fokus stehen wird.

Zukunftstrends im Überblick

- Automatisiertes Schleifen mit KI-gestützter Fehlererkennung

- Entwicklung schadstoffarmer Schleifmittel

- Einsatz von 3D-Scantechnologie zur Nahtvermessung vor dem Schweißen

- Integration von Schleif- und Schweißprozessen in eine Fertigungszelle

Diese Trends versprechen mehr Effizienz, Qualität und Nachhaltigkeit in der Schweißnahtvorbereitung.

Schlussfolgerung

Schleifen ist weit mehr als bloßer Materialabtrag – es ist ein unverzichtbarer, technischer Prozess in der Schweißnahtvorbereitung, der maßgeblich die Qualität und Langlebigkeit von Schweißnähten beeinflusst. Das „Schleifen vs. Schleifen“ zeigt dabei die Doppeldeutigkeit: einerseits als Bearbeitungsmethode, andererseits als das gezielte Formen der Schweißfuge. Mit dem fundierten Wissen über verschiedene Schleifarten, Nahtformen und der bewussten Wahl zwischen manuellem und maschinellem Schleifen lässt sich die Schweißnahtvorbereitung optimal gestalten. Wer diese Aspekte beherrscht, sichert nicht nur die technische Qualität seiner Produkte, sondern spart auch Zeit und Kosten im Fertigungsprozess. Angesichts der technologischen Weiterentwicklungen wird das Schleifen als Schlüsselprozess in der Schweißindustrie auch zukünftig an Bedeutung gewinnen und neue Maßstäbe setzen. So sind Sie mit dem richtigen Schleifen bestens vorbereitet und können Ihre Schweißarbeiten auf ein neues Qualitätsniveau heben.