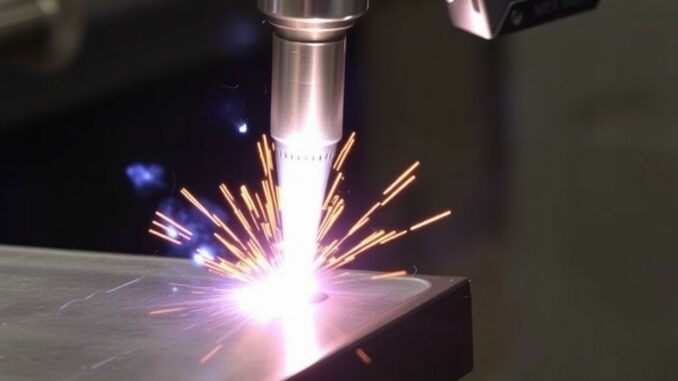

Einführung in das WIG-Schweißen von Edelstahl

Das WIG-Schweißen, auch bekannt als Wolfram-Inertgasschweißen, ist eine der präzisesten und saubersten Schweißtechniken überhaupt, die sich besonders für hochlegierte Stähle wie Edelstahl eignet. Edelstahl ist ein Material, das aufgrund seiner Korrosionsbeständigkeit und seiner ästhetischen Oberfläche in vielen Branchen wie der Lebensmittelindustrie, der Medizintechnik, dem Anlagenbau oder dem Schiffbau unverzichtbar ist. Die besondere Herausforderung beim WIG-Schweißen von Edelstahl liegt dabei nicht nur im Erhalten der Materialeigenschaften, sondern auch in der Vermeidung von Korrosionsschäden und Einbrandfehlern. Hier spielt die sogenannte Rückspülung eine entscheidende Rolle.

Was ist Rückspülung und warum ist sie wichtig?

Die Rückspülung ist ein Verfahren, bei dem beim WIG-Schweißen von Edelstahl nicht nur die Schweißstelle von oben mit Schutzgas – meistens Argon – abgeschirmt wird, sondern auch von der Innenseite des Werkstücks eine Gasströmung entgegenfließt. Diese doppelte Gasumspülung verhindert die Oxidation der Innenseite der Schweißnaht und sorgt für ein einwandfreies Schweißbild sowie beste Korrosionsbeständigkeit. Ohne die Rückspülung würde beim Durchschweißen an den Innenseiten die Hitze zu einer unerwünschten Reaktion mit der Umgebungsluft führen, was zu Schlackenbildung, Oxidschichten und später zu Schwächungen in der Naht führt.

Die wesentlichen Vorteile der Rückspülung beim WIG-Schweißen von Edelstahl

Die vielfältigen Vorteile der Rückspülung lassen sich in Bezug auf Qualität, Wirtschaftlichkeit und Umweltschutz zusammenfassen:

- Optimale Schutzgasabdeckung: Die doppelte Schutzgaszufuhr verhindert Oxidation und Korrosionsprobleme.

- Erhalt der Werkstoffeigenschaften: Edelstahl behält seine charakteristischen Eigenschaften durch minimalen Kontakt mit Sauerstoff.

- Reduktion von Nacharbeiten: Weniger Schlackenbildung bedeutet weniger manuelle Reinigung und Nachbearbeitung.

- Höhere Prozesssicherheit: Eine stabile Gasatmosphäre schützt vor Spritzern und Fehlstellen.

- Umweltschonender Umgang: Geringerer Materialabfall und weniger Chemikalien für die Nachbehandlung.

Technische Grundlagen der Rückspülung

Die Rückspülung erfordert eine technische Einrichtung, die eine Gaszufuhr auf der Innenseite des Bauteils sicherstellt. Dementsprechend muss das Werkstück vorbereitet werden, um ein rückseitiges Abschirmen zu ermöglichen – was bei Rohren, Behältern oder anderen Hohlkörpern besonders relevant ist.

Aufbau eines Rückspülsystems

Das Rückspülsystem besteht im Wesentlichen aus den folgenden Komponenten:

- Eine Gasquelle (häufig Argon) mit Druckregelung und Flussmesser.

- Eine Gasdüse für die äußere Schweißnaht, die direkt an der Schweißpistole bzw. Brenner befestigt ist.

- Ein spezielles Rückspüladapter-Set, das von innen in das Werkstück eingebracht wird, um das Schutzgas auf die Innenseite der Naht zu führen.

- Eine Abluftöffnung, um verbrauchtes Gas und eventuell entstehende Verunreinigungen entweichen zu lassen.

Es ist entscheidend, den Gasfluss sowohl außen als auch innen präzise aufeinander abzustimmen, um keine turbulente Strömung und somit keine Einträge von Sauerstoff zu riskieren.

Die idealen Parameter für die Rückspülung

Die Einstellung der optimalen Flussraten ist einer der wichtigsten Punkte für ein gelungenes Rückspülverfahren. In der nachstehenden Tabelle werden typische Werte für das WIG-Rückspülen beim Edelstahl angegeben.

| Bauteildurchmesser (mm) | Außenflussrate (l/min) | Innenflussrate (l/min) | Gasart |

|---|---|---|---|

| 20 – 50 | 8 – 12 | 4 – 6 | Argon (pur, 99,999%) |

| 51 – 100 | 12 – 15 | 6 – 8 | Argon (pur, 99,999%) |

| 101 – 200 | 15 – 20 | 8 – 12 | Argon (pur, 99,999%) |

Die Qualität der Rückspülung hängt stark von der Reinheit des Schutzgases ab. Unreines Gas kann das Ergebnis sonst negativ beeinflussen.

Praktische Durchführung der Rückspülung beim WIG-Schweißen

In der Praxis ist besonders auf die richtige Vorbereitung und Kontrolle zu achten. Im Folgenden sind wesentliche Schritte und Tipps erläutert, die sich in der Schweißwerkstatt bewährt haben.

Vorbereitung der Werkstücke

Vor dem Schweißen ist es wichtig, die Innenfläche der Edelstahlrohre oder Behälter mechanisch zu reinigen und zu entfetten. Selbst kleinste Rückstände von Öl oder Staub können die Wirksamkeit der Rückspülung beeinträchtigen. Anschließend wird das Rückspül-Equipment montiert, wobei speziell bei kleineren Bauteilen auf die Dichtigkeit und die sichere Fixierung zu achten ist.

Überwachung und Kontrolle während des Schweißvorgangs

Eine kontinuierliche Überwachung der Gasströmungen von außen und innen ist unerlässlich. Moderne Anlagen verfügen über Sensoren und Anzeigen, die kritische Schwankungen melden. Bei Abweichen der Flussraten muss sofort nachjustiert werden, um eine Oxidation zu vermeiden. Darüber hinaus ist eine Sichtkontrolle nach dem Schweißen sinnvoll, um sichtbare Verfärbungen oder Fehlstellen frühzeitig zu erkennen.

Mögliche Fehlerquellen und deren Vermeidung

Eine der häufigsten Fehlerquellen ist der zu hohe oder zu niedrige Gasfluss im Rückspülverfahren:

- Ein zu hoher Gasfl uss kann Turbulenzen erzeugen und Sauerstoff einschleppen.

- Ein zu geringer Gasfluss führt zur unvollständigen Abschirmung und Oxidation.

- Undichte Rückspüladapter verursachen Leckagen und vermindern die Effektivität.

- Ungenügende Reinigung der Innenseiten vor der Rückspülung erhöht das Risiko von Bindefehlern.

Die oben genannten Fehler können durch eine sorgfältige Arbeitsweise eliminiert werden und damit für stabile Prozessbedingungen sorgen.

Vergleich von Rückspülung mit alternativen Schutzgasverfahren

Neben der klassischen Rückspülung hat sich in der Praxis auch die Verwendung von Schlauchsystemen mit speziellen Schutzgasgehäusen sowie das Schweißen unter Vakuum in Sonderfällen etabliert. Die Rückspülung bleibt jedoch die am weitesten verbreitete und wirtschaftlichste Methode.

Vorteile der Rückspülung im direkten Vergleich

| Kriterium | Rückspülung | Schutzgasgehäuse | Vakuumschweißen |

|---|---|---|---|

| Schutz gegen Oxidation (Innenseite) | Sehr gut | Gut | Optimal |

| Installationsaufwand | Mittel | Niedrig | Hoch |

| Kosten (Anschaffung + Betrieb) | Mittel | Niedrig | Hoch |

| Anwendungsbereich | Weit verbreitet | Begrenzt | Spezialanwendungen |

| Arbeitsaufwand | Mittel | Niedrig | Hoch |

Dieser Vergleich zeigt klar die Vorteile der Rückspülung, insbesondere wenn es um die Herstellung von qualitativ hochwertigen Edelstahl-Schweißnähten geht.

Sicherheitshinweise und gesundheitliche Aspekte bei der Rückspülung

Auch bei der Rückspülung muss der Schweißer auf Sicherheitsvorschriften achten. Das verwendete Schutzgas Argon ist zwar ungiftig, kann aber bei hohem Auftreten in geschlossenen Räumen Sauerstoff verdrängen. Deshalb ist für eine ausreichende Belüftung zu sorgen. Weiterhin muss die Ausrüstung regelmäßig auf Dichtheit geprüft werden, um Fehlfunktionen zu verhindern. Schutzkleidung und Schweißhelme sind selbstverständlich Pflicht.

Innovationen und Trends in der Rückspültechnik

Die Digitalisierung und Automatisierung halten auch beim Rückspülverfahren Einzug. Moderne Anlagen erkennen automatisch Abweichungen in den Gasflüssen und passen diese in Echtzeit an. Ebenfalls werden intelligente Sensoren eingesetzt, die bereits bei kleinsten Sauerstoffeinträgen Alarm schlagen – was besonders in der Serienfertigung entscheidende Qualitätsvorteile bringt. Zudem werden zunehmend leichtere, modulare Rückspülsysteme entwickelt, die die Handhabung erleichtern.

Praxisbeispiel: Rückspülung bei der Herstellung von Edelstahlrohren

Ein fertigungsorientiertes Beispiel zeigt, wie Rückspülung im Alltag eingesetzt wird:

In einem mittelständischen Betrieb, der hochqualitative Edelstahlrohre für die Lebensmittelindustrie herstellt, wird die Rückspülung täglich eingesetzt. Die Rohre haben Durchmesser von 40 bis 150 Millimeter und sind häufig in Doppelwandbauweise gefertigt. Das Schweißerteam nutzt ein automatisiertes Rückspülsystem mit digitaler Flussregelung. Dadurch konnten die Nacharbeitszeiten um 30 % und die Reklamationsquote infolge Korrosionsschäden um mehr als 50 % reduziert werden. Der Einsatz der Rückspültechnik führte darüber hinaus zu einer höheren Prozessstabilität und verringerte den Gasverbrauch durch optimierte Einstellung der Flussraten.

Liste: Wichtige Tipps für eine gelungene Rückspülung

- Sorgfältige Reinigung und Entfettung der Innenflächen vor dem Schweißen.

- Verwendung von hochreinem Argon (mindestens 99,999 % Reinheit).

- Präzise Einstellung der Gasflussraten außen und innen, angepasst an Bauteilgröße.

- Kontinuierliche Überwachung während des Schweißprozesses.

- Regelmäßige Prüfung der Dichtigkeit der Rückspüladapter und Ausrüstung.

- Schulung des Schweißpersonals im Umgang mit Rückspültechnik.

- Verwendung von modernen Steuerungs- und Sensorsystemen zur Prozessüberwachung.

Schlussfolgerung

Die Rückspülung beim WIG-Schweißen von Edelstahl ist ein unverzichtbares Verfahren, um höchste Schweißnahtqualität und Korrosionsbeständigkeit sicherzustellen. Durch die doppelte Schutzgasumspülung wird die Innenseite der Naht geschützt, Oxidation verhindert und materialbedingte Schwachstellen eliminiert. Die richtige Vorbereitung, ein gut eingestelltes Rückspülsystem und kontinuierliche Überwachung sind die Schlüssel zum Erfolg. Darüber hinaus ermöglicht die Kombination aus Erfahrung, moderner Technik und angemessener Organisation eine sichere, wirtschaftliche und umweltschonende Fertigung. Für alle, die Edelstahl zuverlässig und effizient verschweißen möchten, ist die Rückspülung beim WIG-Schweißen somit ein unverzichtbarer Bestandteil des Prozesses.