Porosität in Schweißnähten ist eines der häufigsten Probleme, mit denen Schweißer weltweit konfrontiert sind. Dieses Phänomen, das durch das Einschließen von Gasblasen im Schweißgut entsteht, kann die Festigkeit und Qualität von Schweißverbindungen drastisch beeinträchtigen. In diesem ausführlichen Artikel erfahren Sie, wie Sie Porosität beim Schweißen effektiv verhindern und im Falle ihres Auftretens reparieren können. Dabei gehen wir auf die Ursachen ein, untersuchen verschiedene Schweißverfahren und stellen praxisnahe Lösungen vor. Durch diesen Leitfaden erhalten Sie wertvolle Tipps, um qualitativ hochwertige Schweißverbindungen ohne Porositätsfehler zu erzielen.

Was ist Porosität beim Schweißen? – Grundlagen und Bedeutung

Porosität beschreibt winzige Hohlräume oder Blasen, die sich innerhalb oder an der Oberfläche der Schweißnaht befinden. Diese Gasblasen entstehen, wenn gelöste Gase nicht entweichen können, bevor der Schweißpool erstarrt. Die Folge sind Schwachstellen im Schweißgut, die zu Rissen, Korrosion und einem generellen Verlust der mechanischen Festigkeit führen können. Gerade bei sicherheitskritischen Bauteilen, etwa im Fahrzeug- oder Flugzeugbau, ist das Vermeiden von Porosität daher besonders wichtig.

Die Ursachen für Porosität können vielfältig sein. Einschluss von Fremdmaterialien, unzureichende Vorbereitung der Schweißnaht, falsche Einstellungen der Schweißmaschine oder ungünstige Umgebungsbedingungen spielen hierbei eine entscheidende Rolle. Bevor Sie geeignete Maßnahmen zur Vermeidung und Behebung von Porosität ergreifen, sollten Sie daher die Art und Weise der Porenbildung genau verstehen.

Hauptursachen von Porosität im Überblick

Eine gründliche Ursachenanalyse ist der erste Schritt zur erfolgreichen Vermeidung von Porosität. Im Folgenden präsentieren wir die wichtigsten Faktoren, die zur Entstehung von Poren in Schweißnähten beitragen.

| Ursache | Beschreibung | Beispiel |

|---|---|---|

| Feuchtigkeit | Nässe auf Schweißdraht, Elektroden, Werkstück oder in der Luft führt zu Dampfbildung | Nasse Schweißdrähte oder feuchte Werkstücke |

| Verunreinigungen | Rost, Öl, Fett oder andere Rückstände beeinflussen das Schweißbad | Rostiger Stahl oder ölverschmierte Oberfläche |

| Falsche Schutzgase | Verwendung ungeeigneter Schutzgaszusammensetzungen | Zu hoher Anteil an Sauerstoff oder Wasserstoff im Schutzgas |

| Luftzug und Wind | Schutzgas wird weggeweht, Luft tritt in das Schweißbad ein | Offene Arbeitsbereiche bei starkem Wind |

| Falsche Schweißparameter | Zu hohe oder zu niedrige Schweißstromstärke, Geschwindigkeit oder Spannung | Zu schnelles Schweißen mit hohem Strom |

| Zu kurze Gasabdeckung | Schutzgasstrom nicht ausreichend oder ungleichmäßig für die Schweißnaht | Niedriger Fluss bei MIG/MAG-Schweißen |

Porosität verhindern – bewährte Methoden zur Qualitätssicherung

Die Vermeidung von Porosität beginnt bei der sorgfältigen Vorbereitung und setzt sich über das gesamte Schweißverfahren fort. Um Ihnen den Einstieg zu erleichtern, haben wir eine Schritt-für-Schritt-Liste der wichtigsten Prüfpunkte zusammengestellt, die Sie vor und während des Schweißens beachten sollten.

- Reinigen der Werkstücke: Entfernen Sie vor jedem Schweißen alle Arten von Verunreinigungen – Rost, Öl, Fett, Farbe oder Schmutz. Eine saubere Oberfläche sorgt für einen störungsfreien Schweißprozess.

- Trockenhalten von Schweißmaterialien: Lagern Sie Elektroden, Drähte und Füllmaterialien trocken. Bei feuchten Elektroden oder Draht kann Feuchtigkeit ins Schweißbad gelangen und Poren verursachen.

- Kontrolle und Auswahl der Schutzgase: Achten Sie auf die richtige Gaszusammensetzung passend zum verwendeten Schweißverfahren und Werkstoff. MIG/MAG-Schweißen benötigt je nach Anwendung Argon, Helium oder Mischgase in korrekten Mischungsverhältnissen ohne Verunreinigungen.

- Vermeidung von Luftzug: Arbeiten Sie in gut geschützten Schweißtunneln oder windgeschützten Bereichen, um zu verhindern, dass Schutzgas weggeweht wird und Luft in das Schweißbad eintritt.

- Optimale Einstellung der Schweißparameter: Justieren Sie Stromstärke, Spannung und Geschwindigkeit so, dass Sie nicht zu viel oder zu wenig Schweißenergie zuführen. Eine unregelmäßige Energiezufuhr kann den Schweißfluss stören.

- Sachgerechte Gasabdeckung: Halten Sie den Schutzgasfluss konstant und ausreichend hoch, meist zwischen 10 und 20 l/min, abhängig von der Umgebung und der Düse. Verwenden Sie passende Düsenformen, um Verwirbelungen zu minimieren.

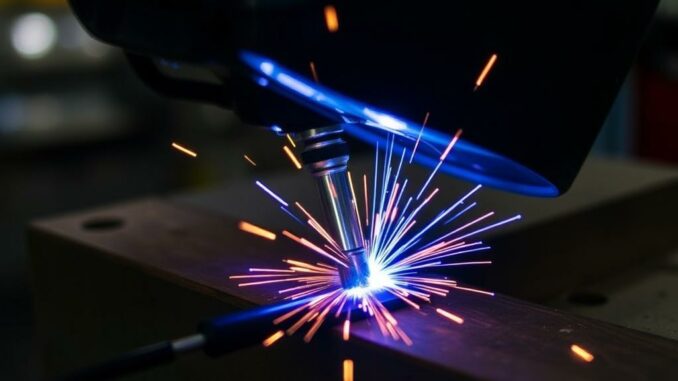

Besonderheiten bei verschiedenen Schweißverfahren

Nicht alle Schweißverfahren reagieren gleich auf potenzielle Porositätsquellen. Je nach Technik gibt es spezielle Maßnahmen, die für eine porenfreie Naht besonders wichtig sind.

- MIG/MAG-Schweißen: Aufgrund des gasgeschützten Prozesses ist die Qualität und Reinheit des Schutzgases essenziell. Eine Schutzgasüberdeckung, stabile Gaszufuhr und das Vermeiden von Wind sind hier besonders wichtig.

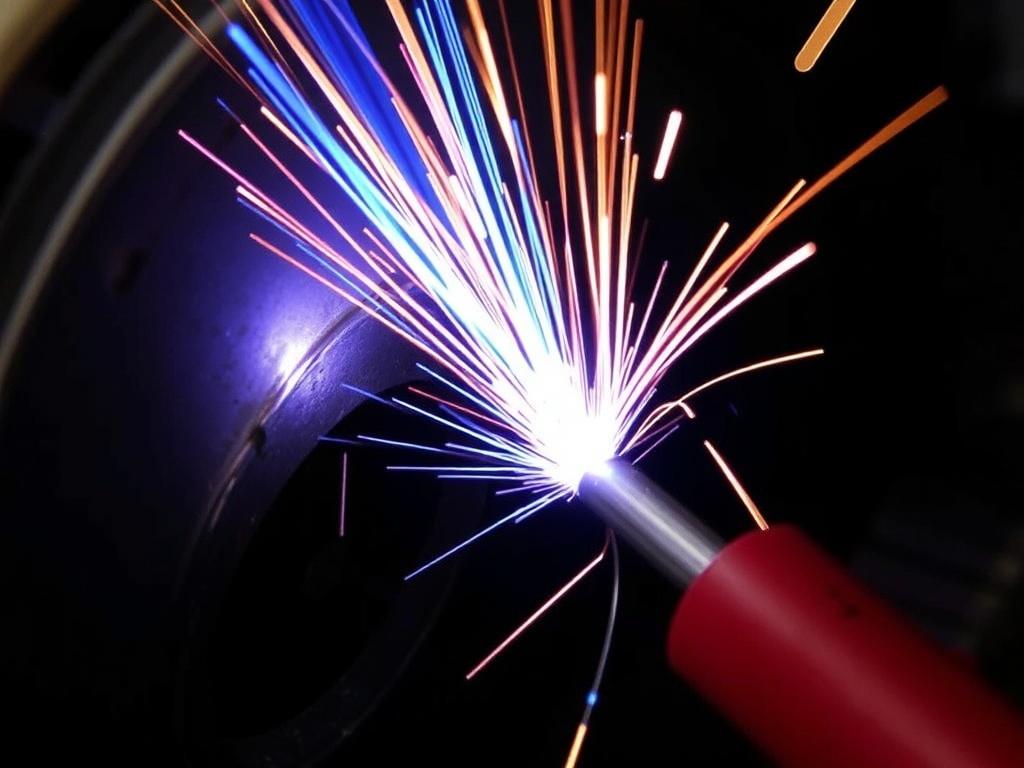

- Elektrodenschweißen (E-Hand): Elektroden müssen trocken und frei von Beschädigungen sein. Feuchte Elektroden neigen stark zur Porenbildung.

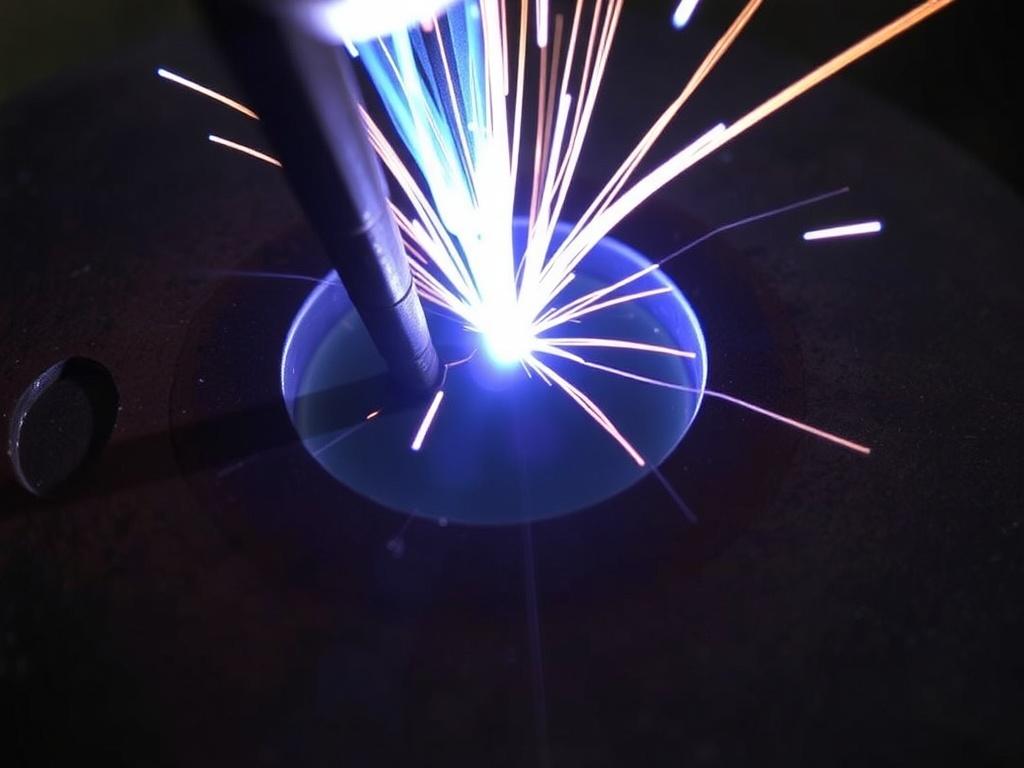

- Wolfram-Inertgasschweißen (WIG): Der Wolframelektrode kommt eine bedeutende Rolle zu. Außerdem muss die Gaszufuhr exakt geregelt werden, da das Schutzgas die einzige Barriere gegen Luft darstellt.

- Schweißpulverstrahlverfahren: Die Reinigung und Trocknung des Werkstücks vor dem Auftrag sind ausschlaggebend, da die Hitzeentwicklung stark ist und Gase nur schwer entweichen können.

Erkennung und Diagnose von Porosität in Schweißnähten

Porosität ist nicht immer mit bloßem Auge sichtbar – besonders bei kleineren Poren oder wenn sie innerhalb der Naht eingeschlossen sind. Um Schweißverbindungen auf Porosität zu überprüfen, stehen Ihnen verschiedene Methoden zur Verfügung:

| Prüfmethode | Beschreibung | Vorteile | Nachteile |

|---|---|---|---|

| Visuelle Inspektion | Untersuchung der Schweißnahtoberfläche auf Blasen oder Unregelmäßigkeiten | Schnell und kostengünstig | Geringe Zuverlässigkeit bei innerer Porosität |

| Röntgenprüfung (RT) | Durchstrahlt die Schweißnaht mit Röntgenstrahlen und zeigt innere Defekte | Sehr genau für innere Poren | Teuer und zeitaufwendig |

| Ultraschallprüfung (UT) | Sendet Ultraschallwellen durch das Material, die von Poren reflektiert werden | Nicht destruktiv, schnelle Auswertung | Erfordert Fachkenntnis, empfindlich bei kleinen Poren |

| Druckprüfung | Testen der Schweißnaht auf Lecks unter Druck | Direkte Funktionstest | Eignet sich nur bei bestimmten Bauteilen |

Porosität beheben – Reparaturstrategien für Schweißer

Wenn sich trotz aller Vorsichtsmaßnahmen Porosität in einer Schweißnaht zeigt, muss die Ursache genau analysiert und die Naht entsprechend repariert werden. Hier einige bewährte Vorgehensweisen:

- Ursachenanalyse: Prüfen Sie Schweißparameter, Materialzustand, Schutzgasqualität und Umgebungsbedingungen, um den Grund für die Porenbildung zu ermitteln.

- Ausbohren oder Ausfräsen: Stellen Sie die defekte Schweißnahtbereiche frei, indem Sie poröse Stellen mechanisch entfernen.

- Neu schweißen mit optimierten Einstellungen: Nutzen Sie trockene Elektroden, kontrollieren Sie die Schutzgasversorgung und passen Sie Schweißparameter an.

- Nachbehandlung der Naht: Entfernen Sie Schlacke und Rückstände, um zukünftige Schwachstellen zu verhindern.

- Schweißnahtprüfung: Kontrollieren Sie die reparierte Naht erneut mit geeigneten Prüfverfahren, um die Qualität sicherzustellen.

Tipps zur professionellen Porositätsbehebung

- Vermeiden Sie das Schweißen bei hoher Luftfeuchtigkeit oder extremen Temperatur-schwankungen.

- Lagern Sie Verbrauchsmaterialien in trockenen Räumen und verwenden Sie ggf. Trockenöfen.

- Nutzen Sie qualifizierte Schweißer, die mit dem entsprechenden Verfahren vertraut sind.

- Führen Sie regelmäßige Wartungen der Schweißgeräte durch, um Fehlfunktionen zu vermeiden.

- Dokumentieren Sie auftretende Porositätsprobleme und erstellte Lösungen für zukünftige Einsätze.

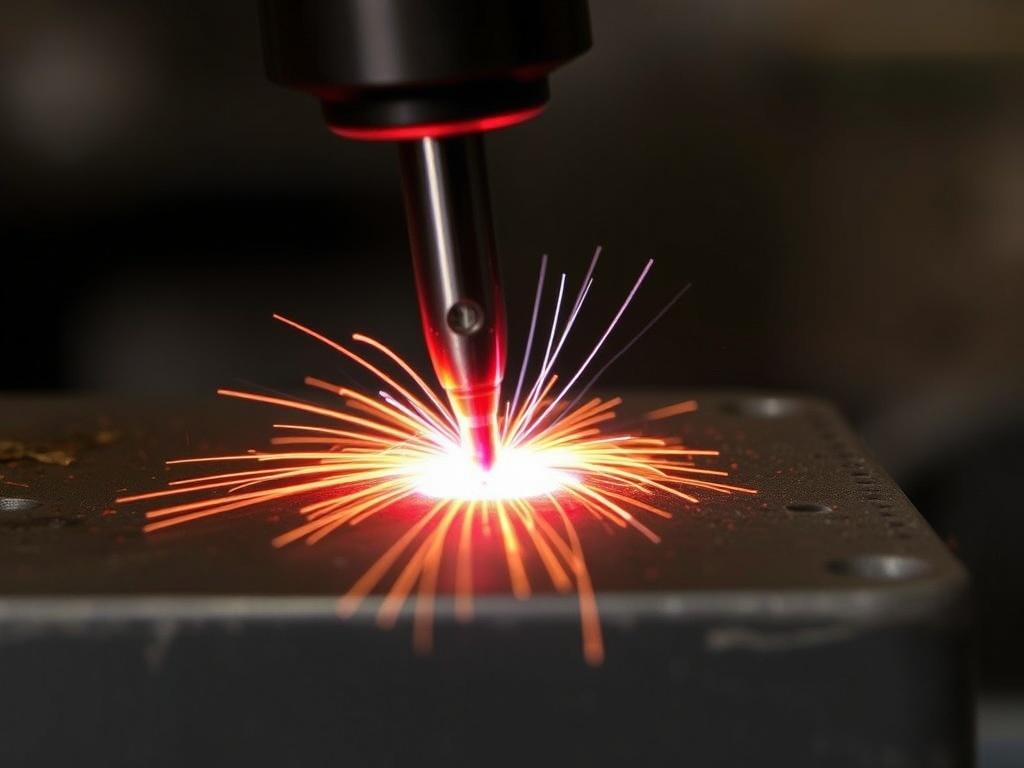

Innovationen und technische Entwicklungen zur Porositätsvermeidung

Die Schweißtechnik entwickelt sich ständig weiter. Moderne Technologien helfen, das Porositätsproblem noch besser in den Griff zu bekommen. Dazu gehören unter anderem:

| Technologie | Beschreibung | Nutzen |

|---|---|---|

| Digitale Schweißsteuerungen | Automatisierte Anpassung von Strom, Spannung und Gasfluss in Echtzeit | Reduzieren Fehler durch falsche Parameter |

| Trockenlagerungssysteme für Elektroden | Speziell beheizte und kontrollierte Lagerstätten für Schweißzusatz | Minimieren Feuchtigkeit auf Verbrauchsmaterialien |

| Schutzgasmess- und Regeltechnik | Kontinuierliche Überwachung der Gaszusammensetzung und Flussrate | Ermöglicht konstante Schutzgasqualität |

| Computergestützte Porositätsanalyse | Softwareunterstützte Bewertung von Schweißnähten mittels Bildverarbeitung | Schnelle und objektive Qualitätskontrolle |

Zusammenfassung der wichtigsten Tipps zur Vermeidung und Behebung von Porosität

Um Ihnen den Überblick zu erleichtern, haben wir die Kernelemente des Artikels kompakt zusammengefasst:

- Porosität entsteht durch eingeschlossene Gase während des Schweißens und schwächt die Naht.

- Sauberkeit, trockene Materialien, richtige Gaszusammensetzung und windgeschützte Arbeitsplätze sind ausschlaggebend.

- Schweißparameter müssen exakt auf das Material und Verfahren abgestimmt werden.

- Porosität kann mit visueller und zerstörungsfreier Prüfung erkannt werden.

- Reparaturen erfolgen durch Entfernen poröser Bereiche und Neuauftrag mit korrigierten Einstellungen.

- Moderne Technologien unterstützen bei der Qualitätskontrolle und Optimierung des Schweißprozesses.

Schlussfolgerung

Das Verhindern und Beheben von Porosität in Schweißnähten ist essenziell für langlebige, sichere und belastbare Verbindungen. Durch sorgfältige Vorbereitung, den bewussten Umgang mit Schweißmaterialien und -parametern sowie den Einsatz moderner Technologien gelingt es, Porositätsfehler langfristig zu minimieren. Ob Sie als erfahrener Schweißer oder technischer Qualitätsprüfer tätig sind, die Einhaltung der beschriebenen Maßnahmen wird Ihre Schweißarbeiten zuverlässig verbessern und kostspielige Reparaturen reduzieren. Beachten Sie stets, dass eine genaue Ursachenanalyse und kontinuierliche Kontrolle den Schlüssel zum Erfolg darstellen. So führen Sie Ihre Schweißprojekte zum glatten, porenfreien Ergebnis – stark, haltbar und qualitativ hochwertig.