SQLITE NOT INSTALLED

Das Metall-Aktivgas-Schweißen, kurz MAG-Schweißen, ist eine der am weitesten verbreiteten Fügetechniken in Industrie und Handwerk. Es verbindet Effizienz, Vielseitigkeit und Wirtschaftlichkeit und hat sich in den letzten Jahrzehnten vom Reparaturverfahren in kleinen Werkstätten zum Rückgrat ganzer Fertigungsstraßen entwickelt. In diesem Artikel nehme ich Sie mit auf eine gründliche Reise durch die Welt des MAG-Schweißens: Wir starten bei den physikalischen Grundlagen, tauchen ein in die Auswahl von Gasen und Draht, betrachten Werkstofffragen, Sicherheit, typische Fehlerbilder und geben Ihnen praktische, leicht umsetzbare Tipps für den Alltag am Schweißplatz. Dabei bleibe ich praxisnah, unterhaltsam und verständlich — ganz gleich, ob Sie Einsteiger, ausgebildeter Schweißer oder technikinteressierter Leser sind.

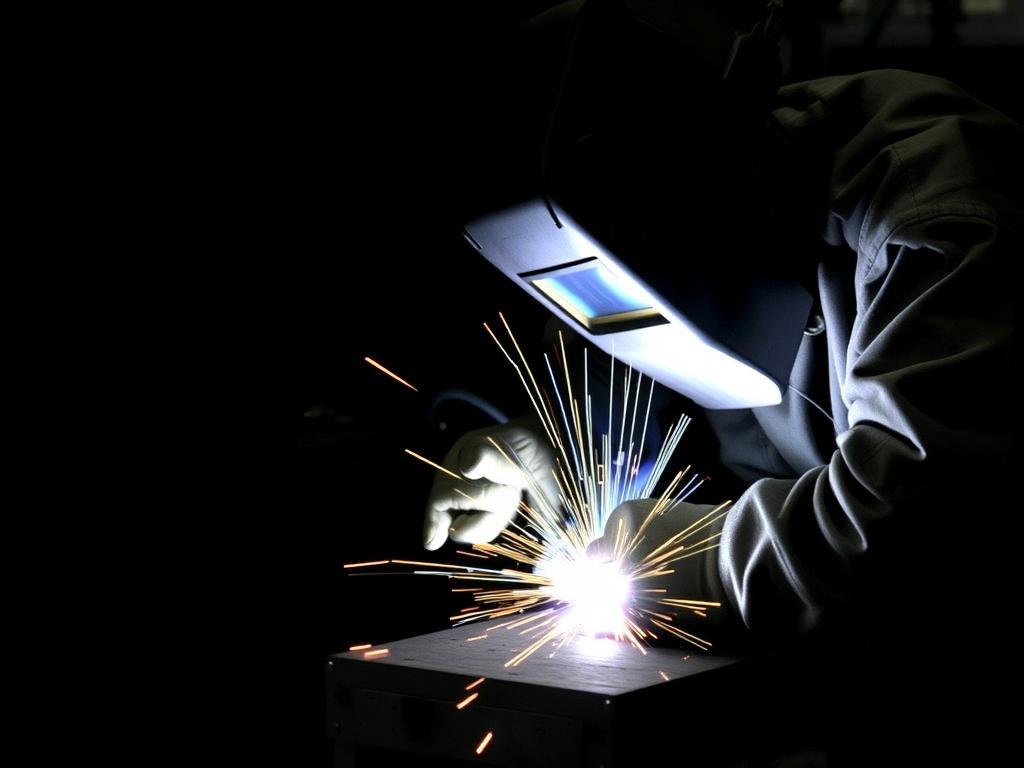

Sie erhalten nicht nur eine technische Einführung, sondern auch zahlreiche Hinweise zur Optimierung Ihrer Arbeit, zur Fehlervermeidung und zur richtigen Wartung Ihrer Ausrüstung. Tabellen und nummerierte Listen helfen, komplexe Informationen zu strukturieren und schnell nachzuschlagen. Also: Schutzbrille auf, Handschuhe an — und los geht’s in die Welt der heißen Metalle und leuchtenden Lichtbögen.

Einführung: Was ist MAG-Schweißen und warum ist es wichtig?

Das MAG-Schweißen ist eine Unterform des Lichtbogenschweißens, bei dem ein abschmelzender Draht als Zusatzwerkstoff dient und ein aktives Schutzgas die Schweißzone schützt. Im Unterschied zum MIG-Schweißen (Metall-Inertgas-Schweißen), bei dem inaktive Gase wie Argon verwendet werden, kommen beim MAG-Aktivgase wie Kohlendioxid (CO2) oder Mischgase (z. B. Argon/CO2) zum Einsatz. Diese aktiv reagierenden Gase verändern die Lichtbogencharakteristik und das Einbrandverhalten und machen MAG besonders geeignet für unlegierte und niedriglegierte Stähle.

Die Bedeutung dieses Verfahrens liegt in seiner Kombination aus Geschwindigkeit, Materialvielfalt und Wirtschaftlichkeit. Ob im Maschinenbau, der Fahrzeugproduktion, Rohrleitungsbau oder bei Reparaturarbeiten — MAG bietet hohe Abschmelzraten, gute Nahtgeometrien und ist relativ einfach automatisierbar. Das macht das Verfahren sowohl für handwerkliche Betriebe als auch für industrielle Fertigungsstraßen attraktiv.

Historischer Überblick: Wie das MAG-Schweißen entstanden ist

Die Entwicklung des Schutzgasschweißens begann Anfang des 20. Jahrhunderts, doch erst in der Nachkriegszeit gewann das Verfahren an Bedeutung. Technische Fortschritte bei der Drahtförderung, den Schweißstromquellen und der Gasversorgung schufen die Grundlage für die heutige Vielfalt an MAG-Prozessen. In den 1950er und 1960er Jahren wurden die ersten industriellen Anwendungen etabliert, und seither hat die Technik stetig optimiert.

Mit der Einführung elektronisch geregelter Schweißstromquellen, Pulsverfahren und moderner Drahtwerkstoffe erweiterten sich die Einsatzfelder. Parallel dazu sorgten Sicherheits- und Umweltanforderungen dafür, dass Gase, Verbrauchsmaterialien und Prozesssteuerung zuverlässiger und effizienter wurden. Heute steht MAG für eine ausgereifte, robuste Technologie, die sich durch Konstanz und Anpassungsfähigkeit auszeichnet.

Grundlagen und physikalische Prinzipien des MAG-Schweißens

Am Kern des MAG-Prozesses steht der Lichtbogen zwischen dem abschmelzenden Drahtelektrodenende und dem Werkstück. Dieser Lichtbogen erhitzt das Basis- und Zusatzmaterial so stark, dass sie teilweise oder vollständig schmelzen und sich in einer Tropfenbildung verbinden. Das aktive Schutzgas schützt die Schmelze vor atmosphärischer Kontamination, beeinflusst aber zugleich die Eigenschaften des Bogens durch chemische Reaktionen und Plasmaverhalten.

Wichtige physikalische Faktoren sind: Lichtbogenlänge, Stromstärke, Fördergeschwindigkeit des Drahtes, Gaszusammensetzung und Temperatur. Durch die richtige Abstimmung dieser Variablen lassen sich Einbrandtiefe, Nahtform und Spritzerbildung kontrollieren. Techniken wie das Puls-MAG erlauben zusätzlich, den Energieeintrag zeitlich zu modulieren, was bei dünnen Blechen oder unempfindlichen Legierungen vorteilhaft ist.

Der Lichtbogen und seine Steuerung

Der Lichtbogen ist das Herzstück des Schweißprozesses. Seine Stabilität hängt von der Stromquelle (konstanter Strom oder konstante Spannung), der Drahtvorschubrate und der Gasfüllung ab. Moderne Wechselstrom- und Gleichstromquellen können sehr präzise geregelt werden. Puls- und Impulsverfahren beeinflussen die Tropfenbildung und ermöglichen eine bessere Prozesskontrolle, insbesondere bei schwierigen Positionen oder dünnen Blechen.

Die Regelung der Lichtbogenparameter ist eine Kunst für sich: Zu lange Lichtbogenlängen bedeuten instabilen Lichtbogen und Qualitätsmängel, zu kurze führen zu Einbrandproblemen oder Einbrandlöchern. Erfahrung, Messdaten und visuelle Rückmeldung helfen, den richtigen Bereich zu finden.

Ausrüstung und Komponenten des MAG-Schweißplatzes

Ein moderner MAG-Schweißplatz besteht aus mehreren zentralen Komponenten, die zusammen ein leistungsfähiges System ergeben. Von der Stromquelle über den Drahtvorschub bis zur Gasversorgung — jedes Teil beeinflusst das Ergebnis. Die richtige Auswahl und korrekte Wartung sind entscheidend für Effizienz und Nahtqualität.

Liste 1: Hauptkomponenten eines MAG-Schweißplatzes

- Schweißstromquelle (mit Spannungs-/Stromregelung und ggf. Pulsfunktion)

- Drahtvorschubgerät (gleichmäßige Förderrate, gute Rillung der Rollen)

- Schweißbrenner/Kabelpaket (ergonomisch, mit passender Düsen- und Kontaktrohrausstattung)

- Draht (feste Durchmesserwahl und Material passend zum Werkstoff)

- Schutzgasflasche, Druckregler und Schlauchleitung

- Ausrüstung für Werkstückspannung und Schutz (Erdung, Spannvorrichtungen)

- Persönliche Schutzausrüstung (Schweißhelm mit geeigneter Schweißfilterstufe, Handschuhe, Schutzkleidung)

Werkstoffe und Drahtarten: Was passt zusammen?

Die Wahl des Schweißdrahts richtet sich nach dem Werkstoff, den mechanischen Anforderungen und der gewünschten Korrosionsbeständigkeit. Für unlegierte und niedriglegierte Stähle sind unlegierte Stahldrähte (z. B. mit oder ohne leichte Legierungszusätze) Standard. Edelstahl, Aluminium und Sonderwerkstoffe erfordern spezifische Drahttypen und oft andere Schutzgase oder Verfahren.

Bei der Drahtdurchmesserwahl gilt: Dickere Drähte ermöglichen höhere Abschmelzraten und sind für dickere Güter geeignet, während dünnere Drähte die Kontrolle bei dünnen Blechen erleichtern. Eine saubere Oberfläche und trockene Lagerung des Drahtes sind notwendig, um Spritzerbildung und Porosität zu vermeiden.

Tabelle 1: Typische Drahtwerkstoffe und empfohlene Einsatzgebiete

| Drahttyp | Verwendete Werkstoffe | Typische Anwendungen |

|---|---|---|

| G3Si1 (unlegiert, Si-gefüllt) | Unlegierte Stähle | Allround-Einsatz im Stahlbau, hohe Abschmelzraten |

| G3Si1Mn (mit Mn) | Niedriglegierte Stähle | Maschinenbau, wo Festigkeit gefragt ist |

| Aluminiumdraht (AlSi) | Aluminium und Legierungen | Karosserie, Leichtbau |

| Stahl-Edelstahldraht | Edelstähle | Rohre, Tanks, Lebensmitteltechnik |

Schutzgase: Auswahl, Wirkung und Mischungen

Die Gaswahl ist beim MAG-Schweißen besonders wichtig, weil aktive Komponenten wie CO2 oder Sauerstoff Bindungen in der Schmelze beeinflussen. Es gibt einfache Gase (z. B. reines CO2) und Mischgase (z. B. Argon/CO2 in verschiedenen Anteilen), die unterschiedliche Auswirkungen haben: CO2 sorgt für tieferen Einbrand und höhere Abschmelzraten, erhöht aber oft die Spritzerneigung; Argon verbessert die Stabilität des Lichtbogens und reduziert Spritzer, kostet aber mehr.

Tabelle 2: Übliche Schutzgase und ihre Eigenschaften

| Gas / Mischung | Eigenschaften | Empfohlene Einsatzfälle |

|---|---|---|

| CO2 (reines Kohlendioxid) | hoher Einbrand, günstiger Preis, mehr Spritzer | robuste Stahlkonstruktionen, Reparaturarbeiten |

| Argon/CO2 (z. B. 82/18) | stabiler Lichtbogen, moderater Einbrand, weniger Spritzer | Allround-Einsatz im Stahlbau, semiprofessionell bis industriell |

| Argon/CO2/O2 (feine Beimischungen) | leichte Aktivität, verbesserte Benetzung | Speziell bei dünnen Blechen und anspruchsvollen Nahtbildern |

Prozessparameter: Wie man den MAG-Prozess einstellt

Die richtige Einstellung von Strom, Spannung, Drahtvorschub und Gasdurchfluss ist die Basis für gute Schweißnähte. Diese Parameter hängen von Drahtdurchmesser, Materialstärke, Nahtgeometrie und Position ab. Während für dickere Bleche höhere Stromstärken notwendig sind, verlangt dünnes Material eine feinere Dosierung des Energieeintrags, um Verformungen und Durchbrand zu vermeiden.

Ein gängiges Vorgehen ist die Verwendung von Tabellen des Herstellers als Ausgangspunkt und das anschließende Feinjustieren anhand des sichtbaren Nahtbilds und praktischer Messung. Moderne Schweißgeräte bieten Speicherplätze für Parameter-Sets, wodurch der Wechsel zwischen Bauteilen effizienter wird.

Tabelle 3: Typische Einstellwerte (als Ausgangspunkt)

| Blechdicke | Drahtdurchmesser | Strombereich (A) | Spannung (V) |

|---|---|---|---|

| 0,8–1,5 mm | 0,8 mm | 45–80 A | 16–18 V |

| 2–4 mm | 1,0 mm | 90–160 A | 18–22 V |

| 5–10 mm | 1,2–1,6 mm | 180–350 A | 22–28 V |

Schweißtechniken, Positionen und Nahtarten

Das MAG-Verfahren erlaubt verschiedene Nahtarten (Stumpfnaht, Kehlnaht, Überlappnaht) und Schweißpositionen (PA: unten, PB: waagerecht, PC: vertikal auf-/abwärts, PF: Überkopf). Die Technik muss an die Position angepasst werden: In der Unterlageposition ist der Prozess am einfachsten, während Überkopf- oder Vertikalpositionen besondere Fertigkeiten und ggf. Puls- oder Sprühlichtbogenverfahren erfordern.

Liste 2: Wichtige Schweißtechniken

- Sprühlichtbogen: glatter, stabiler Lichtbogen bei höheren Strömen; geringe Spritzer, guter Durchlass — vorwiegend in waagerechter und Unterlagenaht.

- Impuls-/Puls-MAG: Energie zeitlich gesteuert; ideal für dünne Materialien und schwierigere Positionen, da Einbrand besser kontrollierbar ist.

- Kurzschlussbetrieb: niedrigere Energie, Tropfenübertragung durch Kurzschlüsse; gut für dünne Bleche und spaltfüllende Arbeiten in allen Positionen.

- Wellenförmiges Vorschieben / Pendeltechnik: für breite Nähte oder zum Füllen von Fugen, um Nahtbreite und -form zu beeinflussen.

Qualitätskriterien und häufige Fehlerbilder

Gute Schweißnähte zeichnen sich durch gleichmäßige Form, ausreichenden Einbrand, minimale Porosität und wenig bis keinen Schlackeneinschluss aus. Typische Probleme beim MAG-Schweißen sind Spritzerbildung, Poren, unzureichender Einbrand, Unter- oder Überhöhungen und Risse. Jeder Fehler hat Ursachen, die sich systematisch analysieren und beheben lassen.

Tabelle 4: Fehler, Ursachen und Gegenmaßnahmen

| Fehlerbild | Mögliche Ursachen | Empfohlene Gegenmaßnahmen |

|---|---|---|

| Spritzer | zu hoher Strom/Spannung, falsches Gas, verschmutzter Draht | Strom/Spannung reduzieren, Gas wechseln, Draht reinigen/wechseln |

| Porosität | Feuchtigkeit, Öle, unzureichender Gasfluss, Luftverwirbelungen | Bauteile reinigen, trockene Lagerung, Gasfluss prüfen, Abschirmung verbessern |

| Unterhals/Schlackeeinschlüsse | zu hohe Vorschubgeschwindigkeit, falsche Nahtvorbereitung | Vorschub drosseln, Naht richtig vorbereiten und säubern |

| Risse | hohe Eigenspannungen, falsches Fügeverhalten, schlechte Vor- und Nachbehandlung | Vorglühen, Nachbehandlungen, Schweißfolge optimieren |

Sicherheits- und Gesundheitsschutz beim MAG-Schweißen

Sicherheit ist beim Schweißen nicht verhandelbar. Neben Verbrennungsrisiken durch Funkenflug und hohen Temperaturen sind elektrischer Schlag, Augenverletzungen durch UV-Strahlung und gesundheitliche Folgen durch Schweißrauch und Gase zentrale Gefährdungen. Entsprechende Maßnahmen reduzieren diese Risiken deutlich.

Liste 3: Sicherheitsmaßnahmen (nummeriert)

- Persönliche Schutzausrüstung: Automatik-Schweißhelm mit geeignetem Filter, hitzebeständige Handschuhe, Schweißerschürze und Sicherheitsschuhe.

- Absaugung: Nutzung von ortsnaher Rauchabsaugung und guter Werkstattlüftung, um giftige Aerosole zu reduzieren.

- Elektrische Sicherheit: Erdung, intakte Kabel, keine beschädigten Isolierungen; Geräte nur von qualifiziertem Personal warten lassen.

- Wenn mit CO2 und Mischgasen gearbeitet wird, auf ausreichende Frischluftzufuhr achten, CO2 kann in geschlossenen Räumen gefährlich werden.

- Brandgefahr minimieren: Entfernen von brennbaren Materialien, Bereithaltung von Feuerlöschern.

Wartung und Pflege: So bleibt der MAG-Arbeitsplatz produktiv

Regelmäßige Wartung verlängert die Lebensdauer der Ausrüstung und sorgt für gleichbleibende Qualität. Wichtige Maßnahmen sind: Reinigung des Brenners, Austausch verschlissener Kontaktrohre, Kontrolle der Rollen im Drahtvorschub und Überprüfung der Gasleitungen auf Dichtigkeit. Kleine Probleme wie ein leichtes Polieren der Kontaktrohre können große Verbesserungen bringen.

Eine kurze tägliche Checkliste spart später Zeit und Kosten: Sichtkontrolle aller Kabel, Kontrolle der Drahtrolle und der Spannrollen, Prüfung des Gasdrucks und eine Sichtprobe der Brennerdüse auf Ablagerungen. Wartungspläne mit zeitbasierten Intervallen (täglich, wöchentlich, monatlich) sind sinnvoll, besonders in industriellen Anwendungen mit hoher Betriebszeit.

Automatisierung, Robotik und industrielle Anwendungen

MAG-Schweißen eignet sich hervorragend für Automatisierung und Robotik, weil der Prozess stabil und gut reproduzierbar ist. In Automobilfabriken, beim Schiffsbau oder bei der Fertigung von Druckbehältern werden häufig automatisierte MAG-Anlagen eingesetzt, um konstante Qualität, hohe Taktzeiten und geringe Personalkosten zu erreichen.

Automatisierung erfordert jedoch Investitionen in Schweißroboter, Achssysteme und Prozessüberwachung. Viele moderne Fertigungsanlagen setzen auf integrierte Qualitätskontrollen, wie z. B. Visionsysteme, Laserscanner zur Nahtverfolgung und Echtzeitprozessdatenanalyse, um Abweichungen sofort zu korrigieren.

Ausbildung, Kompetenzen und Zertifizierung

Gute Schweißer sind gefragt. Neben theoretischem Wissen sind manuelle Fertigkeiten, eine sichere Handhabung der Maschine und die Fähigkeit zur Fehleranalyse wichtig. Zertifizierungen nach Normen wie EN ISO 9606 (Schweißerprüfungen) oder DIN EN 287 sind in vielen Industriezweigen Voraussetzung für qualifizierte Arbeiten.

Ausbildung umfasst Grundlagen der Schweißtechnik, Materialkunde, Prozessparameter, Sicherheitswissen und praktische Übungen in unterschiedlichen Positionen. Weiterbildungen zu speziellen Techniken (z. B. Puls-MAG, Robotik) erhöhen die beruflichen Chancen und ermöglichen den Einsatz in anspruchsvolleren Projekten.

Umweltaspekte und Entsorgung

Schweißprozesse erzeugen Rauch und Aerosole, die schädlich sein können. Moderne Absaugsysteme und Filter (HEPA, Aktivkohle) reduzieren Emissionen deutlich. Auch die Wahl der Materialien und Gase beeinflusst die Umweltbilanz: Argon ist zwar inert, seine Produktion ist energieintensiv; CO2 als Schutzgas wirkt sich anders aus — in jedem Fall sollten Betriebe Emissionsminderungsmaßnahmen prüfen und umsetzen.

Verbrauchsmaterialien wie gebrauchte Drahtspulen, verschlissene Elektrodenteile und gebrauchte Gasflaschen müssen sachgerecht entsorgt oder recycelt werden. Viele Metallreste können wiederverwertet werden; schadstoffhaltige Rückstände sind als Sondermüll zu behandeln. Ein nachhaltiger Betrieb berücksichtigt schon bei der Beschaffung Ressourceneffizienz und Recyclingfähigkeit.

Praktische Tipps für Einsteiger und Fortgeschrittene

Hier einige erprobte Tricks, die Ihre Schweißqualität sofort verbessern können: Arbeiten Sie mit sauberen Oberflächen — Rost, Farbe und Öl sind häufige Ursachen für Poren und schlechte Benetzung. Beginnen Sie mit den Herstellerempfehlungen für Draht und Einstellungen und justieren Sie dann in kleinen Schritten. Beobachten Sie das Nahtbild: Ein zu breiter Lichtbogen macht die Naht flach und spritzt; ein stabiler, konzentrierter Lichtbogen ergibt eine gleichmäßige Wellenform.

Liste 4: Schnelle Praxis-Tipps

- Vorwärmen bei dicken oder kaltfesten Stählen reduziert Rissneigung.

- Wechselmedien (z. B. von CO2 auf Argon/CO2) ausprobieren, um Spritzer und Nahtbild zu optimieren.

- Kontaktrohre regelmäßig wechseln — schwache Verbindung oder Funkenflug erkennt man oft an wechselnder Schweißqualität.

- Schweißrichtung, -geschwindigkeit und Brennerneigung bewusst variieren und dokumentieren, um optimale Parameter zu finden.

- Bei wiederkehrenden Fehlern systematisch testen: Eine Variable nach der anderen ändern, um Ursachen eindeutig zu identifizieren.

Zukunftsaussichten: Wohin entwickelt sich das MAG-Schweißen?

Die Zukunft des MAG-Schweißens wird von Digitalisierung, Prozessüberwachung und Energieeffizienz geprägt sein. Sensorik und KI-gestützte Systeme ermöglichen, Schweißprozesse in Echtzeit zu überwachen und automatisch zu optimieren. Robotik gewinnt weiter an Bedeutung, besonders in Kombination mit adaptiven Steuerungen, die auf Bauteiltoleranzen reagieren.

Gleichzeitig wird der Fokus auf emissionsarme und ressourcenschonende Verfahren wachsen. Verbesserte Gasgemische, effizientere Stromquellen und recyclingfähige Verbrauchsmaterialien sind Teil dieser Entwicklung. Für Fachkräfte heißt das: kontinuierliche Weiterbildung und Offenheit gegenüber neuen Technologien bleiben wichtig.

Schlussfolgerung

MAG-Schweißen ist ein vielseitiges, leistungsfähiges Verfahren, das sich durch hohe Abschmelzraten, breite Anwendbarkeit und gute Automatisierbarkeit auszeichnet. Wer die physikalischen Grundlagen, das Zusammenspiel von Draht, Gas und Parametern versteht und die Bedeutung von Sauberkeit, Wartung und Sicherheitsmaßnahmen beherzigt, kann qualitativ hochwertige Schweißnähte erzielen. Die Zukunft bringt mehr Digitalisierung und Automatisierung, doch die grundlegenden Fertigkeiten und das Bewusstsein für Prozessparameter bleiben unverzichtbar. Mit Aufmerksamkeit, Übung und den richtigen Hilfsmitteln wird MAG-Schweißen auch weiterhin eine zentrale Rolle in der metallverarbeitenden Industrie spielen.