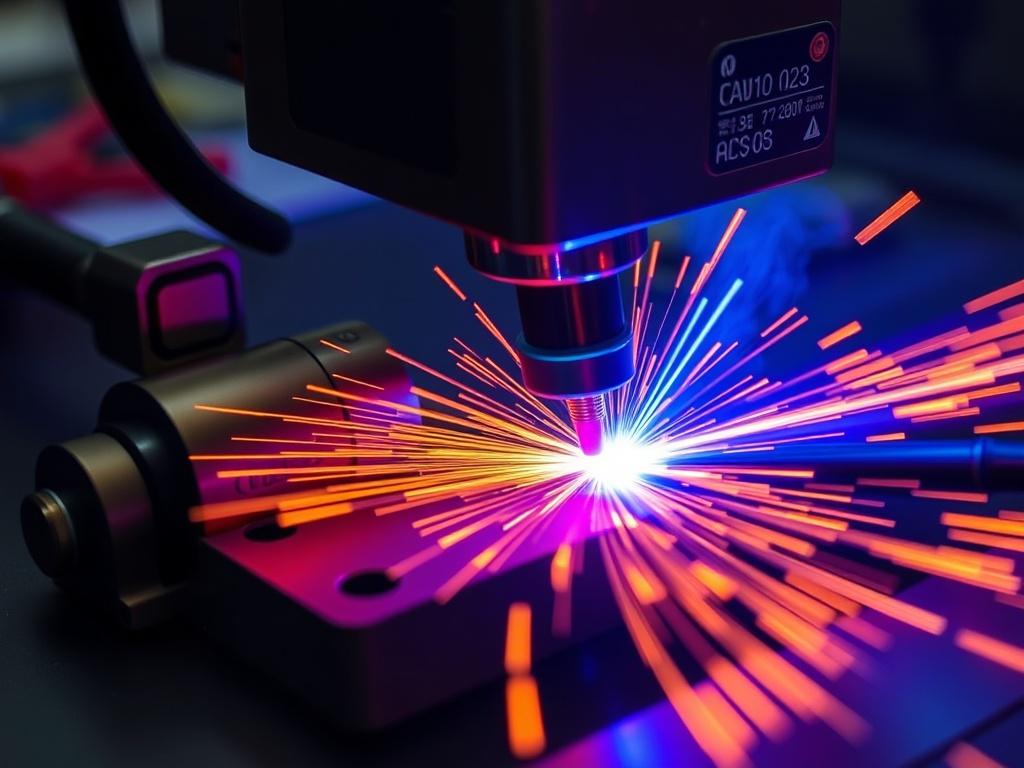

Einführung in das Laserstrahlschweißen

Das Laserstrahlschweißen ist eine faszinierende Technologie, die aus der Welt der modernen Fertigung nicht mehr wegzudenken ist. Diese High-Tech-Anwendung ermöglicht das präzise und effiziente Zusammenfügen von Materialien, oft dort, wo traditionelle Schweißverfahren an ihre Grenzen stoßen. Mit der immer stärker voranschreitenden Digitalisierung und dem Bedarf an immer kleineren, leichteren und gleichzeitig leistungsfähigeren Bauteilen gewinnt das Laserstrahlschweißen zunehmend an Bedeutung. Doch wie genau funktioniert das Verfahren? Was macht es so besonders und in welchen Branchen entfaltet es sein volles Potenzial?

Beim Laserstrahlschweißen wird ein gebündelter Lichtstrahl – der Laser – eingesetzt, um Materialien miteinander zu verbinden. Die hohe Energiedichte des Laserstrahls führt zu einer schnellen Aufheizung und Schmelze der Werkstoffe, wodurch präzise und saubere Schweißnähte entstehen. Diese Technologie eignet sich sowohl für Metalle als auch für bestimmte Kunststoffe, was die vielfältigen Einsatzmöglichkeiten unterstreicht. Ein weiterer Vorteil ist die hohe Automatisierbarkeit, die gerade in der industriellen Fertigung große Vorteile bietet.

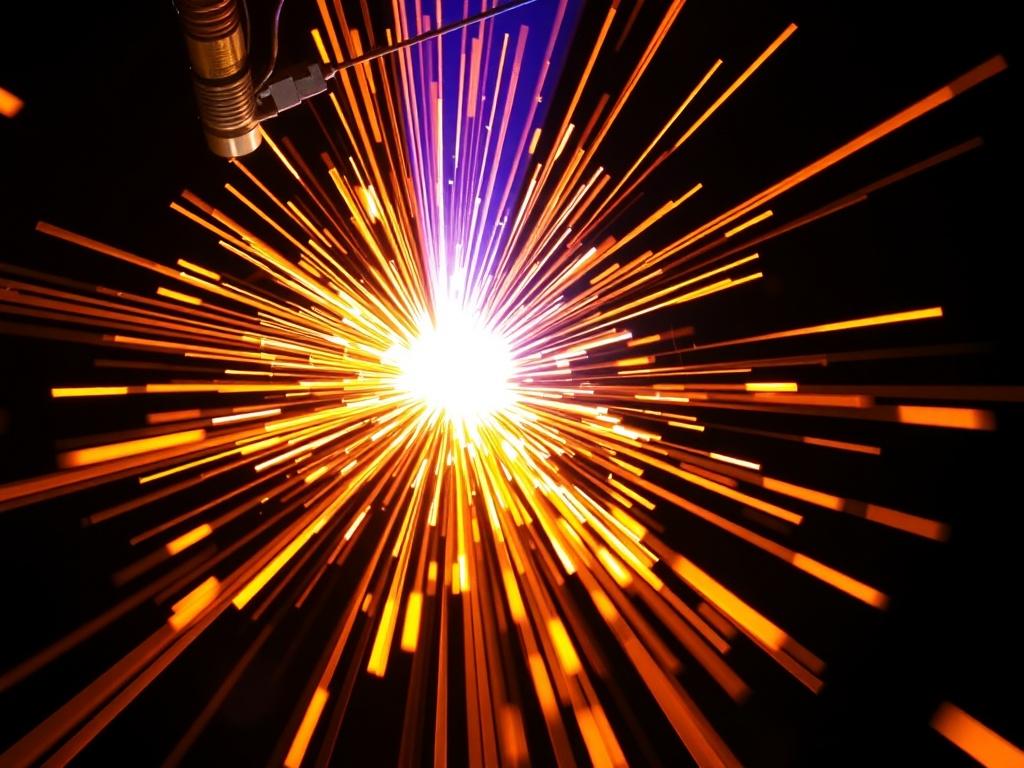

Technische Grundlagen des Laserstrahlschweißens

Um das Potenzial des Laserstrahlschweißens wirklich zu verstehen, lohnt sich ein Blick auf die technischen Details. Grundsätzlich ist die Laserquelle das Herzstück des Systems. Sie erzeugt einen kohärenten, monochromatischen Lichtstrahl, der mit hoher Intensität auf das Werkstück gerichtet wird. Die Energie des Lasers schmilzt den Werkstoff lokal und erzeugt so die Verbindung. Dabei gilt es, verschiedene Parameter wie Laserleistung, Schweißgeschwindigkeit, Fokusdurchmesser und Schutzgasfluss präzise einzustellen, um optimale Ergebnisse zu erzielen.

| Parameter | Beschreibung | Typische Werte |

|---|---|---|

| Laserleistung | Energiemenge pro Zeiteinheit, bestimmt die Schweißstärke | Wenige Watt bis mehrere Kilowatt |

| Schweißgeschwindigkeit | Geschwindigkeit, mit der der Laser über das Werkstück geführt wird | 10 mm/s bis über 1000 mm/s |

| Fokusdurchmesser | Durchmesser des gebündelten Laserstrahls | 10 μm bis 1 mm |

| Schutzgasart | Gas, das vor Oxidation schützt und den Schweißprozess unterstützt | Argon, Stickstoff, Helium |

Die Kombination dieser Parameter beeinflusst maßgeblich die Qualität der Schweißverbindung. Ein zu hoher Fokusstrahl oder eine zu geringe Laserleistung können unzureichende Schweißnähte erzeugen, während falsche Schutzgasflüsse die Oberfläche beschädigen können. Das Verständnis dieser technischen Aspekte ist essenziell, um die Vorteile des Laserstrahlschweißens voll auszuschöpfen.

Vorteile des Laserstrahlschweißens im Vergleich zu konventionellen Verfahren

Das Laserstrahlschweißen bietet gegenüber traditionellen Schweißverfahren zahlreiche Vorzüge, die es besonders für High-Tech-Anwendungen attraktiv machen. Einer der wichtigsten Vorteile ist die hohe Genauigkeit und der minimale Wärmeeintrag. Dies führt dazu, dass selbst dünne Bleche oder empfindliche Materialien zuverlässig verbunden werden können, ohne dass sie verziehen oder sich verformen. Darüber hinaus ermöglicht der konzentrierte Laserstrahl schnelle Schweißgeschwindigkeiten, die die Fertigungseffizienz erheblich steigern.

Eine Liste der wichtigsten Vorteile des Laserstrahlschweißens:

- Hohe Präzision und Qualität der Schweißnähte

- Minimaler Wärmeeintrag und damit geringe Verformungen

- Hohe Automatisierbarkeit und Prozesssicherheit

- Fähigkeit, komplexe und schwer zugängliche Bauteile zu verschweißen

- Geringer Materialverbrauch durch enge Toleranzen

- Kompatibilität mit verschiedenen Werkstoffen, einschließlich hochlegierter Stähle, Aluminium und Titan

Diese Eigenschaften machen das Laserstrahlschweißen zur ersten Wahl in Branchen, in denen Präzision oder der Umgang mit empfindlichen Bauteilen maßgeblich sind. Besonders in der Automobilindustrie, Luft- und Raumfahrt sowie der Medizintechnik werden die Fähigkeiten des Laserstrahlschweißens voll genutzt.

High-Tech-Anwendungen des Laserstrahlschweißens

Das Potenzial des Laserstrahlschweißens entfaltet sich vor allem in anspruchsvollen High-Tech-Anwendungen, wo hohe Qualität, Wiederholgenauigkeit und effiziente Fertigungsprozesse gefragt sind. Ein Blick auf entscheidende Anwendungsbereiche zeigt, wie vielseitig diese Technologie tatsächlich ist.

Automobilindustrie

In der Automobilbranche nimmt das Laserstrahlschweißen einen bedeutenden Platz ein. Leichtbau-Konzepte, die den Fahrzeugverbrauch reduzieren und die CO2-Emissionen senken wollen, profitieren maßgeblich von präzisen und dünnen Schweißnähten. Bauteile aus Aluminium oder hochfestem Stahl lassen sich mit dem Laserstrahlschweißverfahren sicher und schnell verbinden. Nicht nur Karosserieteile, sondern auch sicherheitsrelevante Komponenten, wie Airbag-Befestigungen und Getriebeteile, werden heute mit dem Laserstrahlschweißverfahren hergestellt. Zusätzlich ermöglicht die hohe Prozessgeschwindigkeit eine verkürzte Produktionszeit.

Luft- und Raumfahrt

Der Einsatz von besonders leichten und korrosionsbeständigen Metallen ist in der Luft- und Raumfahrt essenziell. Laserstrahlschweißen ermöglicht hier die Verbindung von Materialien wie Titanlegierungen oder Aluminium hochfesten Werkstoffen, ohne dass deren strukturelle Integrität leidet. Aufgrund der extremen Anforderungen an Sicherheit und Langlebigkeit ist die hohe Prozessstabilität und Qualität des Verfahrens in der Raumfahrt unverzichtbar. Bauteile von Flugzeugtriebwerken, Satellitenstrukturen oder Treibstofftanks werden mit der Laserstrahl-Technologie hergestellt.

Medizintechnik

In der Medizintechnik spielt die Präzision des Laserstrahlschweißens eine zentrale Rolle. Kleinste medizinische Geräte wie Herzschrittmacher, Implantate oder Instrumente erfordern mikrofeine Schweißverbindungen, die absolut biokompatibel und sterile Bedingungen erfüllen. Der minimale Wärmeeintrag bewahrt auch empfindliche Werkstoffe und sorgt dafür, dass die mechanischen Eigenschaften der Bauteile erhalten bleiben. Zudem bietet die Möglichkeit, komplexe Geometrien zu verschweißen, neue Entwicklungschancen für individualisierte Medizinprodukte.

Elektronik- und Mikromechanikindustrie

Die Miniaturisierung von elektronischen Bauteilen verlangt nach präzisen und reproduzierbaren Verbindungsmethoden. Laserstrahlschweißen ermöglicht es, winzige Kontakte und Bauelemente zu verschweißen, ohne die empfindliche Elektronik zu beschädigen. Durch die hohe Automation und Prozesskontrolle lassen sich selbst bei großen Stückzahlen gleichbleibende Qualitätsstandards einhalten. Beispielhaft sind hier Kontakte für Halbleitergehäuse oder ultrakompakte Sensoren zu nennen.

Zukunftsperspektiven und Trends im Laserstrahlschweißen

Das Laserstrahlschweißen befindet sich in einem dynamischen Entwicklungsprozess. Neue Laserquellen mit höherer Leistung und besserer Strahlqualität erhöhen die Flexibilität des Verfahrens weiter. Kombiniert mit modernen Sensoren und Künstlicher Intelligenz lassen sich Fertigungsprozesse immer besser überwachen und optimieren. Beispielsweise erlauben Echtzeit-Überwachungen eine adaptive Steuerung des Laserschweißprozesses, wodurch Fehlerquellen minimiert werden.

Ein weiterer interessanter Trend ist die Entwicklung von Hybrid-Schweißverfahren, bei denen Laserstrahlen mit konventionellen Lichtbogen-Schweißtechnologien kombiniert werden. Diese ermöglichen das Verschweißen von noch dickeren Werkstücken oder besonders schwierigen Materialkombinationen. Auch die Integration in die automatisierte Fertigung mit Robotik und digitaler Prozesssteuerung zeigt, wie zukunftsfähig das Laserstrahlschweißen ist.

| Trend | Beschreibung | Nutzen |

|---|---|---|

| Hochleistungsdiodenlaser | Effiziente und kompakte Laserquellen mit hoher Leistung | Verbesserte Energieausnutzung, kleinere Anlagen |

| Echtzeit-Sensorik und KI | Automatische Prozessüberwachung und Optimierung | Höhere Qualität, geringere Ausschussraten |

| Hybrid-Laser-Schweißverfahren | Kombination von Laser und Lichtbogenprozessen | Schweißung von dickeren Werkstücken, bessere Prozessstabilität |

| Automatisierung und Robotik | Vollautomatisierte Fertigungslinien mit Laserstrahlschweißen | Höhere Produktivität, Flexibilität in der Fertigung |

Herausforderungen beim Laserstrahlschweißen und Lösungsansätze

Trotz der vielen Vorteile gibt es auch Herausforderungen, die bei der Anwendung des Laserstrahlschweißens beachtet werden müssen. Eine der größten Herausforderungen besteht in der Materialkompatibilität. Unterschiedliche Werkstoffe weisen verschiedene thermische Ausdehnungen und Schmelzpunkte auf, was die Prozessparameter komplex gestaltet. Auch die Qualität der Schweißnaht kann bei unregelmäßigen Oberflächen oder Verunreinigungen beeinträchtigt werden.

Ein weiterer Aspekt betrifft die anfänglichen Investitionskosten für Laseranlagen, die höher sein können als bei konventionellen Verfahren. Allerdings amortisieren sich diese Kosten durch höhere Produktivität und geringeren Ausschuss häufig schnell.

Um diese Herausforderungen zu meistern, setzen Hersteller auf umfassende Prozesssimulationen und Versuche, um optimale Einstellungen für spezifische Anwendungen zu ermitteln. Hinzu kommen innovative Kühltechniken und spezielle Schutzgaszusätze, die die Schweißqualität verbessern. Die kontinuierliche Weiterbildung von Fachkräften und die Integration von intelligenten Steuerungssystemen helfen ebenfalls, das volle Potenzial des Laserstrahlschweißens auszuschöpfen.

- Materialvielfalt erfordert maßgeschneiderte Prozessparameter

- Oberflächenqualität hat direkten Einfluss auf Schweißnaht

- Hohe Investitionskosten für Laseranlagen

- Notwendigkeit intensiver Schulungen und Anlagenbetreuung

- Technologische Komplexität der Prozesskontrolle

Anwendungsbeispiele: Laserstrahlschweißen in der Praxis

Um die Vielseitigkeit des Laserstrahlschweißens zu veranschaulichen, stellen wir drei konkrete Anwendungsbeispiele vor:

1. Batteriegehäuse in der Elektromobilität

Die Anforderungen an Leichtbau und Dichtigkeit von Batteriegehäusen erfordern eine hochpräzise Schweißtechnik. Das Laserstrahlschweißen ermöglicht das fehlerfreie Verbinden dünner Blechpakete aus Aluminium oder Stahl, die Schutz vor äußeren Einflüssen bieten und gleichzeitig die Leichtbauvorteile bewahren.

2. Herzschrittmachergehäuse

In der Medizintechnik müssen Gehäuse für Herzschrittmacher nicht nur miniaturisiert, sondern auch hermetisch dicht sein, um die Elektronik gegen Körperflüssigkeiten zu schützen. Das Laserstrahlschweißen erfüllt diese Anforderungen mit mikrofeinen und sauber verschweißten Nähten ohne Materialverzug.

3. Flugzeugtriebwerkskomponenten

Triebwerksbestandteile müssen besonders hohen Temperatur- und Belastungsanforderungen genügen. Titanbauteile werden mit dem Laserstrahlschweißen punktgenau verbunden, was eine verbesserte Stabilität und eine verlängerte Lebensdauer garantiert.

- Batteriegehäuse: präzises Schweißen dünner Bleche, Leichtbauvorteile

- Herzschrittmacher: hermetische Dichtheit, Miniaturisierung

- Flugzeugtriebwerke: punktgenaue Verbindung, Materialbeständigkeit

Zusammenfassung und Schlussfolgerung

Das Laserstrahlschweißen steht für eine revolutionäre High-Tech-Anwendung, die in zahlreichen innovativen Branchen eine Schlüsselrolle spielt. Seine Fähigkeit, verschiedenste Werkstoffe präzise, schnell und effizient zu verbinden, eröffnet viele neue Möglichkeiten in der Produktion. Trotz einiger Herausforderungen bietet das Verfahren durch fortlaufende technologische Entwicklungen erhebliches Wachstumspotenzial und wird in Zukunft noch stärker an Bedeutung gewinnen. Die Kombination aus Präzision, Automatisierung und Prozesssicherheit macht das Laserstrahlschweißen zu einem Herzstück moderner Fertigungstechnologien – ein faszinierendes Beispiel dafür, wie High-Tech-Anwendungen heute und morgen die Welt formen.