SQLITE NOT INSTALLED

In der modernen Fertigung und industriellen Produktion sind Geschwindigkeit, Präzision und Qualität entscheidende Faktoren für den Erfolg. Insbesondere im Schweißprozess, einem zentralen Schritt in der Herstellung zahlreicher Produkte, stehen Effizienzsteigerung und zugleich die Gewährleistung hoher Schweißnahtqualität im Fokus. Das Laser-Hybridschweißen hat sich in den letzten Jahren als vielversprechende Technologie etabliert, um diesen Anforderungen gerecht zu werden. Durch die Kombination von Laserstrahlschweißen mit konventionellem Schutzgasschweißen ermöglicht das Verfahren beeindruckende Schweißgeschwindigkeiten bei gleichzeitiger hoher Nahtfestigkeit und geringen Verzugseffekten. In diesem Artikel befassen wir uns ausführlich mit den Grundlagen, Vorteilen, Herausforderungen und den vielfältigen Anwendungsfeldern des Laser-Hybridschweißens für Hochgeschwindigkeitsanwendungen.

Was ist Laser-Hybridschweißen?

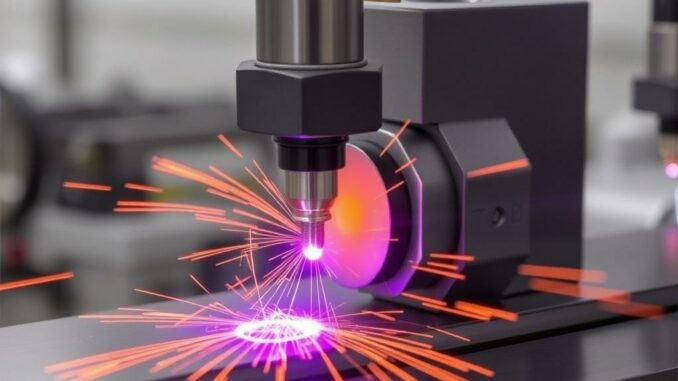

Um das Potenzial des Laser-Hybridschweißens zu verstehen, lohnt sich zunächst ein Blick auf seine Definition und die zugrundeliegenden Techniken. Das Laser-Hybridschweißen ist ein Schweißverfahren, bei dem Laserstrahlschweißen und ein konventionelles Schweißverfahren – meistens Metall-Schutzgasschweißen (MSG) – gleichzeitig eingesetzt werden. Diese Kombination nutzt die Vorteile beider Verfahren und kompensiert deren individuelle Nachteile.

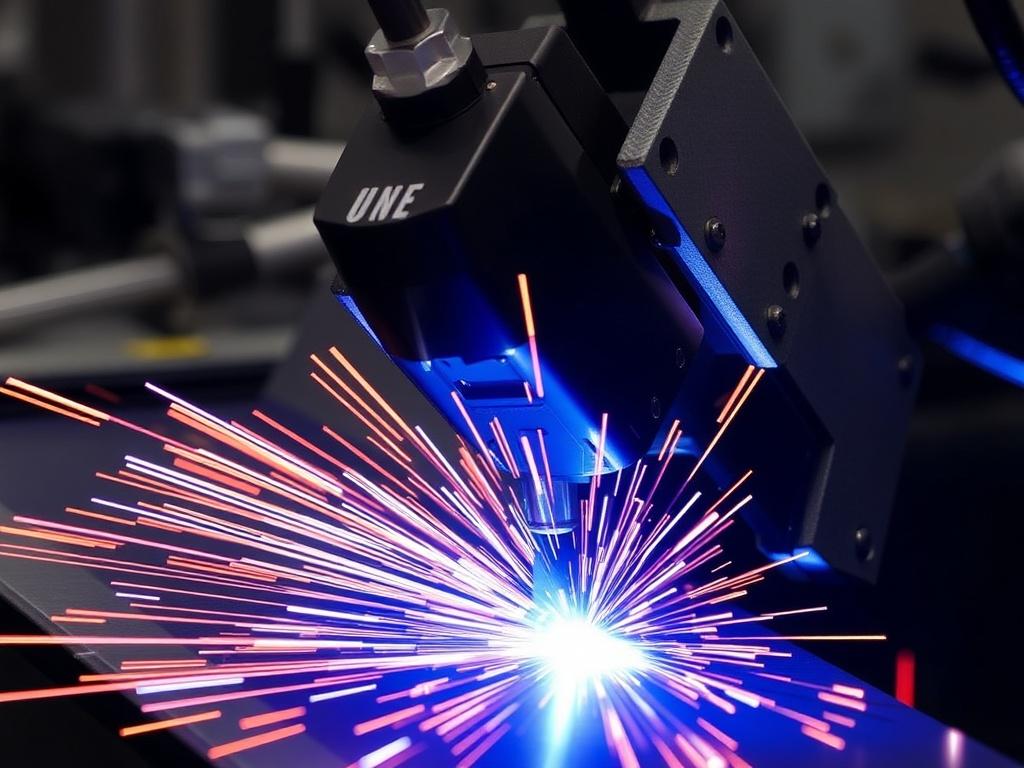

Das Laserstrahlschweißen zeichnet sich durch seinen stark konzentrierten, hochenergetischen Strahl aus, der extrem tiefe und schmale Schweißnähte ermöglicht. Gleichzeitig gestaltet sich das Verfahren aufgrund der geringen Wärmeeinbringung sehr präzise. Doch die Fokussierung auf die Laserquelle alleine kann zu Problemen wie Porosität oder Spritzern führen. Hier greift das MSG-Schweißen unterstützend ein, das einen schützenden Gasstrom und zusätzliches Schweißmaterial liefert, was Verunreinigungen reduziert und die Nahtoberfläche glättet.

Das gleichzeitige Wirken beider Verfahren erlaubt es, die Schweißgeschwindigkeit zu erhöhen, die Schweißnahtqualität zu verbessern und den Verzug des Werkstücks zu minimieren. Gerade in der Serienproduktion oder bei Anwendungen, in denen große Materialdicken verarbeitet werden müssen, eröffnet die Methode erhebliche Vorteile gegenüber den Einzelverfahren.

Technologische Grundlagen des Laser-Hybridschweißens

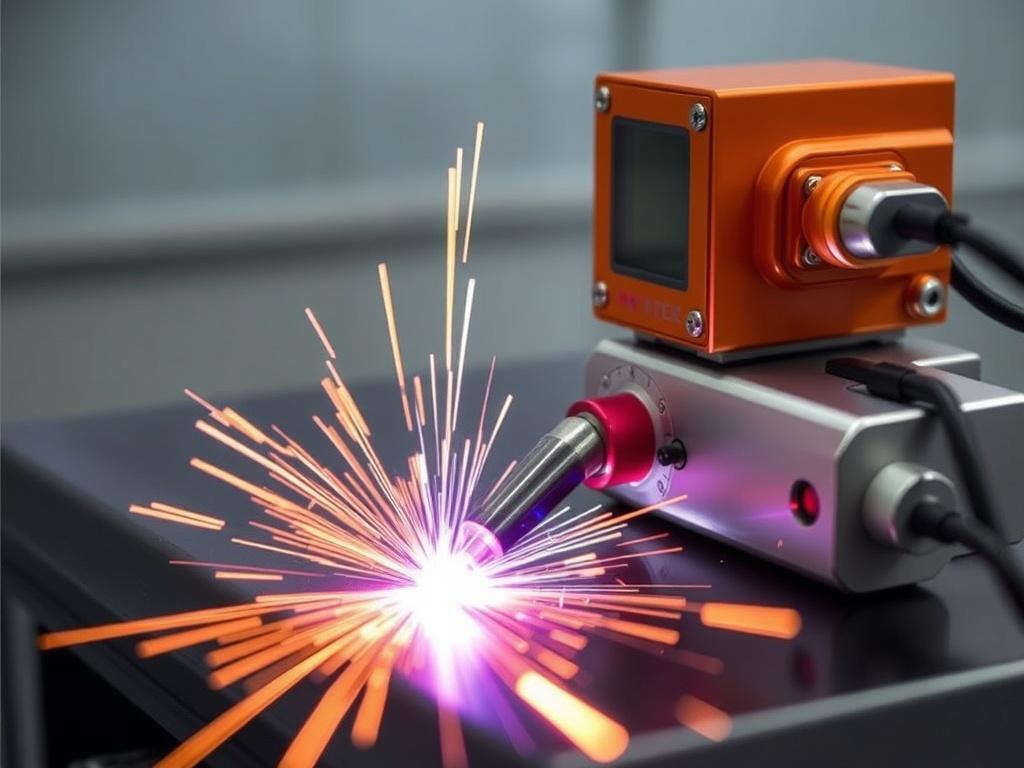

Das Laser-Hybridschweißen beruht auf der synergetischen Wirkung zweier verschiedener Energiequellen. Während der Laserstrahl das Material punktgenau erhitzt und schmilzt, sorgt das MSG-Schweißverfahren für eine stabilere Schweißumgebung. Die beiden Schweißprozesse verschmelzen ineinander, wobei die Metallbadtemperatur reguliert wird, um eine optimale Schweißnaht zu realisieren.

Es ist wichtig, das Zusammenspiel von Laserstärke, Schutzgasströmen, Drahtzufuhr und Fokussierungsoptik präzise abzustimmen. Nur durch optimale Prozessparameter kann die hohe Schweißgeschwindigkeit bei gleichzeitiger Vermeidung von Schweißfehlern erreicht werden.

Die entscheidenden Vorteile des Laser-Hybridschweißens

Die Kombination zweier bewährter Verfahren im Laser-Hybridschweißen bringt zahlreiche Vorteile mit sich, die im Folgenden detailliert betrachtet werden:

- Erhöhte Schweißgeschwindigkeit: Durch den intensiven Laserstrahl werden schnelle Schmelzzonen erzeugt, die das Verfahren deutlich beschleunigen.

- Verbesserte Schweißnahtqualität: Die gleichzeitige Anwendung minimiert Porosität und Risse, wodurch die Festigkeit der Naht erhöht wird.

- Geringerer Wärmeeintrag: Der Wärmeeintrag in das Werkstück ist reduziert, was Verzüge und Materialverformungen verhindert.

- Flexibilität bei Materialdicken: Das Verfahren eignet sich sowohl für dünne als auch für dicke Bleche, was viele industrielle Anwendungen ermöglicht.

- Reduzierung von Nachbearbeitungskosten: Glattere Schweißnähte bedeuten oft eine geringere Nachbearbeitung, was Zeit und Kosten spart.

Darüber hinaus eröffnet die Möglichkeit, verschiedene Metalle und Legierungen zu verbinden, weitere Einsatzmöglichkeiten, die mit herkömmlichen Schweißverfahren nur schwer umzusetzen sind.

Vergleich der Schweißverfahren: Laser, MSG und Hybrid

| Eigenschaft | Laserstrahlschweißen | Metall-Schutzgasschweißen (MSG) | Laser-Hybridschweißen |

|---|---|---|---|

| Schweißgeschwindigkeit | Sehr hoch | Mittel | Höher als bei beiden Einzelverfahren |

| Wärmeeintrag | Gering | Hoch | Moderat und kontrollierbar |

| Schweißnahtbreite | Sehr schmal | Breit | Breiter als Laser, schmaler als MSG |

| Schweißnahtfestigkeit | Hoch, aber anfällig für Fehler | Gut, aber weniger präzise | Sehr hoch, fehlerarm |

| Materialdicke | Dünn bis mittel | Dünn bis dick | Dünn bis dick |

Anwendungsgebiete des Laser-Hybridschweißens in Hochgeschwindigkeitsumgebungen

Im Zuge der Digitalisierung und Industrialisierung wird die Herstellung immer schneller, vielfältiger und anspruchsvoller. Das Laser-Hybridschweißen findet daher insbesondere in Bereichen Anwendung, die hohe Anforderungen an Geschwindigkeit und Qualität der Schweißnähte stellen.

Automobilindustrie

Die Automobilbranche zählt zu den Vorreitern bei der Implementierung von Laser-Hybridschweißtechnologien. Karosserieteile, Fahrgestelle und Strukturkomponenten profitieren von der erhöhten Schweißgeschwindigkeit und der verbesserten Nahtqualität. Besonders bei der Herstellung hochfester Stahlbauteile und bei der Verbindung unterschiedlicher Werkstoffe zeigt das Verfahren seine Stärken.

Schiffbau und Offshore

Im Schiffbau, wo dicke Bleche und komplexe Strukturen verarbeitet werden, wird Laser-Hybridschweißen eingesetzt, um die Produktionsdauer zu verkürzen und gleichzeitig robuste Nähte für die hohen Belastungen auf See zu gewährleisten. Auch die Offshore-Industrie profitiert von der Prozessstabilität und der Fähigkeit, dicke Anliegen sicher zu verschweißen.

Luft- und Raumfahrt

Hier sind besonders Werkstoffe wie Aluminiumlegierungen und Titan relevant, die durch Laser-Hybridschweißen effektiv und mit minimalem Verzug verbunden werden können. Das Verfahren ermöglicht eine hohe Maßhaltigkeit der Komponenten, was für die sicherheitskritischen Anwendungen unabdingbar ist.

Maschinenbau und Anlagenbau

Im Maschinen- und Anlagenbau ersetzen oftmals die hohen Anforderungen an Produktivität die konventionellen Verfahren. Laser-Hybridschweißen erlaubt sowohl die Serienproduktion von Bauteilen als auch die Fertigung schwerer Bauteile mit optimaler Schweißqualität.

Herausforderungen und Lösungsansätze im Laser-Hybridschweißen

Obwohl das Laser-Hybridschweißen viele Vorteile bietet, sind für den dauerhaften industriellen Einsatz verschiedene Herausforderungen zu meistern. Dazu zählen unter anderem Prozesskomplexität, hohe Investitionskosten und eine anspruchsvolle Prozesssteuerung.

Prozessintegration und Steuerung

Die gleichzeitige Nutzung von Laser- und MSG-Schweißanlagen erfordert eine komplexe Synchronisierung der Parameter. Ein Ausfall oder eine Fehljustierung eines einzigen Parameters kann die ganze Schweißnahtqualität negativ beeinflussen. Deshalb sind intelligente Steuerungssysteme und umfassende Prozessüberwachung essenziell.

Materialverträglichkeit und Schweißnahtqualität

Die Auswahl von geeigneten Werkstoffen stellt eine weitere Herausforderung dar. Unterschiedliche Legierungen und Materialkombinationen reagieren individuell auf die hohe Energiebeaufschlagung. Die Forschung konzentriert sich daher auf die Entwicklung optimierter Prozessparameter und Materialzusammensetzungen, um Mikrorisse oder Anlauffarben zu vermeiden.

Kosten und Wirtschaftlichkeit

Die Anschaffung und Wartung der Laser-Hybridanlagen erfordert hohe Investitionen. Jedoch amortisiert sich diese häufig durch die gesteigerte Produktivität und die reduzierte Nachbearbeitung. Unternehmen sollten daher eine umfassende Wirtschaftlichkeitsanalyse vor der Implementierung durchführen.

Die Zukunft des Laser-Hybridschweißens

Die stetige Weiterentwicklung von Lasertechnologien, Optiken und Schweißzusatzstoffen lässt auf spannende Fortschritte im Laser-Hybridschweißen schließen. Neue Laserquellen mit höherer Leistung und verbesserter Strahlqualität, sowie integrierte Sensorsysteme für eine prozessbegleitende Qualitätskontrolle, werden das Verfahren weiter verbessern. Darüber hinaus ermöglichen künstliche Intelligenz und Machine Learning eine noch präzisere Prozesssteuerung.

Es ist nicht unwahrscheinlich, dass Laser-Hybridschweißen in den kommenden Jahren einen noch bedeutenderen Platz in der industriellen Fertigung einnehmen wird. Die Kombination aus einem hohen Maß an Effizienz und Qualitätskontrolle macht das Verfahren zum Schweißprozess der Zukunft, insbesondere für Hochgeschwindigkeitsanwendungen mit anspruchsvollen Qualitätsanforderungen.

Tabelle 2: Mögliche zukünftige Entwicklungen im Laser-Hybridschweißen

| Technologische Entwicklung | Erwarteter Nutzen | Zeithorizont |

|---|---|---|

| Hochleistungsfaserlaser | Erhöhung der Schweißgeschwindigkeit und -tiefe | 1-3 Jahre |

| Automatisierte Prozessüberwachung mit KI | Verbesserte Qualitätssicherung und Fehlerprävention | 3-5 Jahre |

| Hybridverfahren mit mehreren Strahlen | Erhöhung der Auslastung und Flexibilität | 5-7 Jahre |

| Entwicklung neuer Schweißzusatzstoffe | Verbesserte Materialverbindung und Korrosionsschutz | 2-4 Jahre |

Wichtige Prozessparameter und ihre Bedeutung

Die Qualität einer Laser-Hybrid-Schweißnaht hängt maßgeblich von der Kontrolle und Optimierung verschiedener Prozessparameter ab. Ein systematisches Verständnis dieser Parameter und deren Zusammenspiel ist für die Produktion essentiell.

- Laserleistung und Fokusposition: Bestimmen die Eindringtiefe und den Wärmeeintrag.

- Drahtvorschubgeschwindigkeit: Regelt die Menge des hinzugefügten Schweißmaterials.

- Schweißgeschwindigkeit: Beeinflusst die Nahtqualität und Schweißbadform.

- Schutzgasart und -fluss: Beeinflusst die Oxidationsschicht und Schweißbadstabilität.

- Nahtvorbereitung: Mindert Spalt- und Passungsfehler.

Durch die Anpassung dieser Parameter je nach Werkstoff, Materialstärke und Anwendungsfall können optimale Schweißergebnisse erzielt werden.

Zusammenfassung und praktische Tipps für die Umsetzung

Die Implementierung von Laser-Hybridschweißen in industrielle Produktionsanlagen empfiehlt sich besonders dann, wenn hohe Schweißgeschwindigkeiten mit gleichzeitiger Qualitätssicherung erforderlich sind. Wichtig ist eine detaillierte Prozessplanung, welche sowohl technologische als auch wirtschaftliche Aspekte berücksichtigt.

Unternehmen sollten folgende Punkte beachten:

- Testreihen zur Prozessoptimierung durchführen, bevor die Serienfertigung beginnt.

- Spezielles Schulungspersonal einsetzen, um Bedienerkompetenzen im Umgang mit dem Hybridverfahren zu stärken.

- Regelmäßige Wartung und Kalibrierung der Maschinen sicherstellen, um Prozessstabilität zu garantieren.

- Implementierung von Qualitätssicherungssystemen zur Dokumentation und Analyse der Schweißnähte.

- Anpassung der Produktionsplanung auf die schnelleren Taktzeiten durch das Hybridverfahren.

Mit diesen Strategien ist das Laser-Hybridschweißen eine technologiegetriebene Lösung für zukunftsorientierte Unternehmen, die ihre Fertigungsprozesse optimieren möchten.

Schlussfolgerung

Das Laser-Hybridschweißen stellt eine innovative und zukunftsweisende Technologie dar, die besonders für Hochgeschwindigkeitsanwendungen in der industriellen Fertigung geeignet ist. Durch die Kombination von Laserstrahlschweißen und Metall-Schutzgasschweißen werden die Vorteile beider Verfahren genutzt, um schnelle, qualitativ hochwertige und wirtschaftliche Schweißprozesse zu ermöglichen. Trotz der Herausforderungen bei der Prozesssteuerung, den Kosten und der Materialkompatibilität zeigt das Verfahren beeindruckende Leistungsfähigkeit und wächst stetig in seiner Bedeutung. Die kontinuierliche technologische Weiterentwicklung und die Integration intelligenter Steuerungssysteme versprechen, das Laser-Hybridschweißen weiter zu optimieren und als Standardverfahren in zahlreichen Branchen zu etablieren. Für Unternehmen, die Wert auf Effizienz, Präzision und Qualität legen, ist diese Methode eine lohnende Investition in die Zukunft der Schweißtechnik.