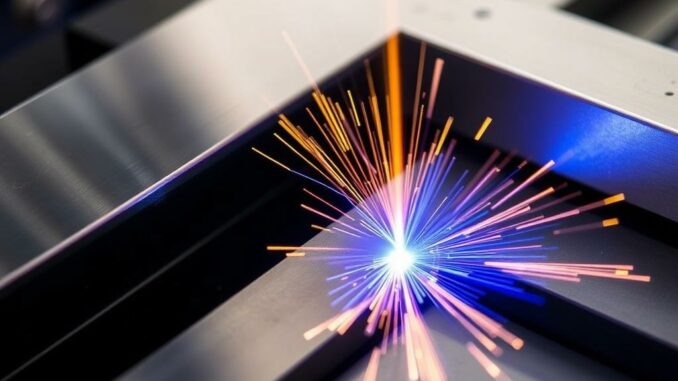

Einführung in das Laser-Hybrid-Schweißen

Das Laser-Hybrid-Schweißen (LHW) ist eine fortschrittliche Schweißtechnologie, die in den letzten Jahren zunehmend an Bedeutung gewonnen hat. Es kombiniert die Vorteile des Laserstrahlschweißens mit dem herkömmlichen Lichtbogenschweißen, um eine schnellere, qualitativ hochwertigere und zugleich wirtschaftlichere Schweißmethode zu schaffen. Besonders für Hochgeschwindigkeitsanwendungen, etwa in der Automobil- oder Luftfahrtindustrie, bietet das Laser-Hybrid-Schweißen enorme Vorteile. Anders als herkömmliche Schweißverfahren ermöglicht es eine höhere Schweißgeschwindigkeit, geringere Wärmeeinbringung und gleichzeitig eine bessere Nahtqualität. So vereint diese Technik Präzision, Produktivität und Vielseitigkeit auf beeindruckende Weise.

Grundprinzipien des Laser-Hybrid-Schweißens

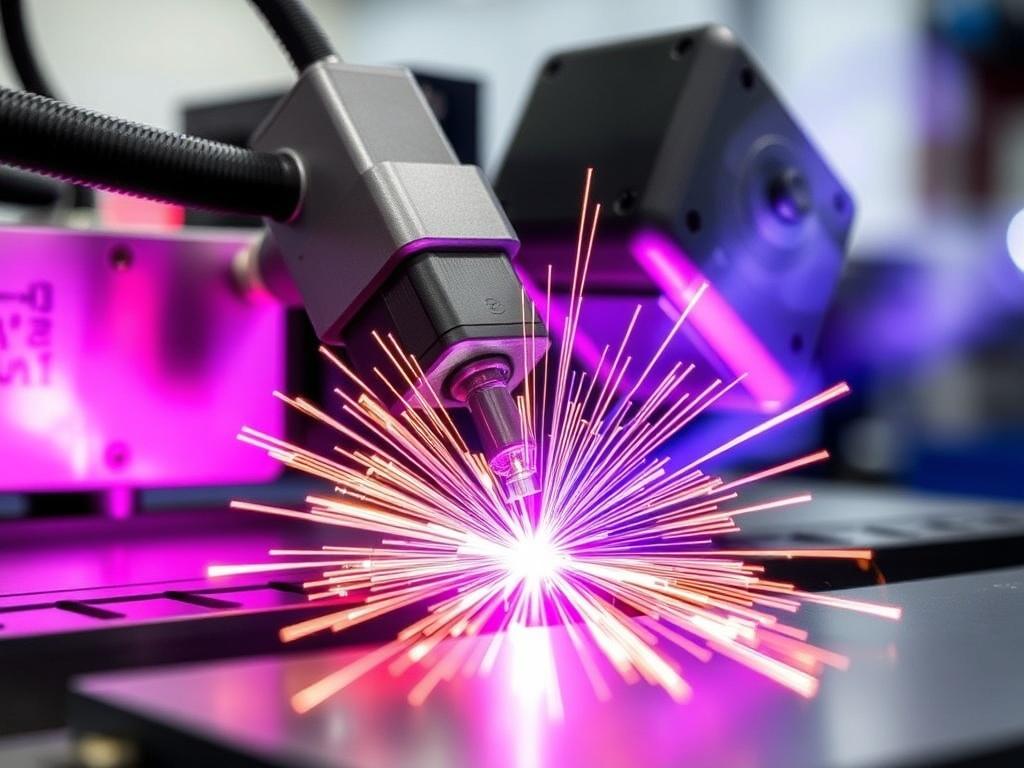

Das Prinzip des Laser-Hybrid-Schweißens beruht auf der Kombination zweier Energiequellen: Zum einen der hochenergetische Laserstrahl, zum anderen ein Lichtbogenschweißverfahren, meist das Metall-Inertgas-Schweißen (MIG). Während der Laserstrahl tief in das Material eindringen und eine schmale, tiefe Schweißnaht erzeugen kann, sorgt der Lichtbogen für eine breitere Wärmeeinbringung und verstärkt die Schmelze. Diese Kombination führt zu einer erhöhten Schweißgeschwindigkeit und besseren Nahtqualität.

Die synchronisierte Nutzung beider Verfahren führt zu einem hybriden Schweißprozess, welcher die Synergien optimal nutzt. So kann der Laserstrahl präzise und schnell den Schmelzpool erzeugen, während der Lichtbogen zusätzliche Energie und Schweißzusatzmaterial liefert. Dieses Zusammenspiel minimiert typische Schwächen eines einzelnen Verfahrens und steigert die Effizienz messbar. Bedeutend ist auch die Reduzierung von Verzug und Restspannungen in der Schweißverbindung, was bei herkömmlichen Verfahren oft problematisch ist.

Technische Vorteile und Herausforderungen

Die technischen Vorteile des Laser-Hybrid-Schweißens sind vielfältig und machen es besonders attraktiv für industrielle Hochgeschwindigkeitsanwendungen:

- Erhöhte Schweißgeschwindigkeit: Durch die Kombination erhöht sich die Fusionsgeschwindigkeit um ein Vielfaches im Vergleich zu reinem Lichtbogenschweißen.

- Verbesserte Schweißnahtqualität: Die Naht zeigt eine geringe Porosität, eine hohe Dichte und eine ausgezeichnete Festigkeit.

- Geringere Wärmeeinbringung: Dies reduziert thermische Verformungen und die Gefügeveränderungen in der Schweißzone.

- Hohe Flexibilität: Das Verfahren eignet sich für verschiedene Werkstoffe und unterschiedliche Schweißpositionen.

- Reduzierter Materialverbrauch: Durch präzise Energiezufuhr wird das Schweißzusatzmaterial optimal genutzt.

Trotz der umfangreichen Vorteile gibt es auch Herausforderungen, die bei der Implementierung berücksichtigt werden müssen. Eine präzise Prozesskontrolle ist unabdingbar, da die Abstimmung von Laser- und Lichtbogenparametern komplex ist. Zudem erfordert die Technik vergleichsweise hohe Investitionen in die Ausrüstung und eine fundierte Ausbildung des Bedienpersonals. Dennoch sind diese Hürden durch die langfristigen Produktivitätsgewinne und Qualitätsverbesserungen oft gut zu rechtfertigen.

Typische Anwendungsbereiche von Laser-Hybrid-Schweißen

Im industriellen Umfeld hat Laser-Hybrid-Schweißen bereits zahlreiche Einsatzgebiete erobert. Besonders dort, wo hohe Geschwindigkeit, Zuverlässigkeit und Qualität entscheidend sind, punktet diese Schweißtechnologie.

1. Automobilindustrie

Die Automobilfertigung ist ein Paradebeispiel für den Einsatz von Laser-Hybrid-Schweißen. Komplexe Bauteile wie Karosseriestrukturen oder Fahrwerksteile werden oft in hoher Stückzahl gefertigt. Das Verfahren ermöglicht hier nicht nur schnelleres Schweißen, sondern auch dünnwandige Werkstoffe zu verbinden, ohne deren Eigenschaften zu beeinträchtigen. Durch die geringere Wärmeeinbringung werden Verzug und Nachbearbeitung reduziert, was die gesamte Fertigung optimiert.

2. Luft- und Raumfahrt

Im Luft- und Raumfahrtsektor werden extrem hohe Anforderungen an die Schweißverbindungen gestellt – sowohl hinsichtlich Festigkeit als auch hinsichtlich Gewicht. Laser-Hybrid-Schweißen bietet eine hervorragende Materialausnutzung und ermöglicht die Verbindung hochfester Legierungen, die mit konventionellen Verfahren problematisch sind. Die hohe Geschwindigkeit sorgt zudem für reduzierte Fertigungszeiten.

3. Maschinenbau und Schiffbau

Im Maschinen- und Schiffbau sind oft dickere Werkstücke zu verschweißen, die durch das Laser-Hybrid-Schweißen effizient und präzise verarbeitet werden können. Gerade bei Hochgeschwindigkeitsanwendungen, bei denen große Teile schnell und sicher verbunden werden müssen, überzeugt das Verfahren durch seine Produktivität.

4. Energieerzeugung

Im Energiesektor – insbesondere bei Anlagen wie Gasturbinen oder Windkraftwerken – müssen Bauteile äußerst präzise und robust verbunden werden. Laser-Hybrid-Schweißen ermöglicht die Herstellung hochstabiler Verbindungen auch bei komplexen Geometrien und schwierigen Werkstoffen.

Schlüsselfaktoren für den Erfolg bei Hochgeschwindigkeitsanwendungen

Für den erfolgreichen Einsatz des Laser-Hybrid-Schweißens in Hochgeschwindigkeitsanwendungen müssen mehrere Schlüsselfaktoren beachtet werden, die Einfluss auf die Prozessstabilität und die Schweißqualität haben.

Optimale Prozessparameter

Die genaue Abstimmung der Laserleistung, Lichtbogenstromstärke und der Gaszufuhr ist entscheidend. Dabei ist die richtige Balance zwischen Laserstrahl- und Lichtbogenenergie essenziell, um eine gleichmäßige und stabile Schmelze zu erzeugen. Moderne Steuerungssysteme und Sensorik erleichtern die Parameterüberwachung und Anpassung in Echtzeit.

Werkstoffauswahl und Vorbehandlung

Nicht alle Werkstoffe lassen sich gleichermaßen gut mit dem Laser-Hybrid-Schweißen verbinden. Einige Metalle erfordern spezielle Oberflächenvorbehandlungen, wie Reinigen oder Vorwärmen, um Oxide zu entfernen und eine optimale Nahtbildung zu gewährleisten. Die richtige Wahl des Schweißzusatzmaterials ist ebenfalls ein zentraler Faktor.

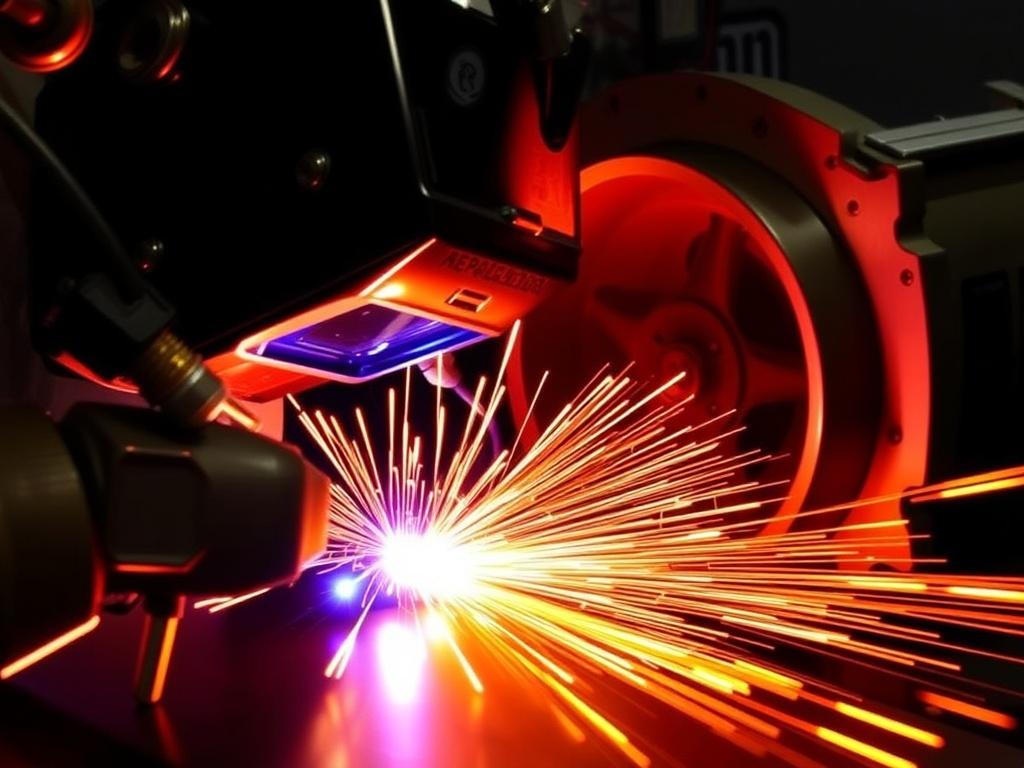

Robuste Vorrichtungen und Automatisierung

Effiziente Produktion in Hochgeschwindigkeitsanwendungen verlangt robuste Spannvorrichtungen und automatische Prozessführung. Dabei kommen häufig Robotersysteme zum Einsatz, die präzise und reproduzierbare Schweißbewegungen sicherstellen. Dies wirkt sich positiv auf die Prozessstabilität und Nahtqualität aus.

Qualitätskontrolle und Nachbearbeitung

Eine gründliche Qualitätskontrolle ist auch bei verbesserten Schweißverfahren unerlässlich. Verfahren wie Ultraschallprüfung, Röntgen oder optische Inspektion kommen zur Anwendung, um Fehler wie Risse oder Porosität auszuschließen. Die geringere Wärmeeinbringung beim Laser-Hybrid-Schweißen erfordert außerdem oft weniger Nachbearbeitung, was die Gesamtprozesszeit reduziert.

Technologische Entwicklungen und Zukunftsperspektiven

Die rasante Weiterentwicklung der Lasertechnik und elektronischer Steuerungen hat das Laser-Hybrid-Schweißen in den letzten Jahren stark vorangetrieben. Immer leistungsfähigere Laser, optimierte Lichtbogensysteme und verbessertes Prozessmonitoring ermöglichen heute noch höhere Geschwindigkeiten, bessere Nahtqualitäten und eine größere Robustheit.

Integration von Künstlicher Intelligenz und Sensorik

Zukunftsweisend sind auch KI-gestützte Steuerungssysteme, die durch lernende Algorithmen die Prozessparameter dynamisch anpassen und somit Ausbringung sowie Qualität weiter steigern können. Intelligente Sensoren erfassen wesentliche Prozessgrößen und ermöglichen eine automatisierte Fehlererkennung und -behebung.

Neue Werkstoffkombinationen und Leichtbau

Die Kombination von unterschiedlichen Werkstoffen, etwa Aluminium und Stahl, ist für Leichtbauanwendungen von großer Bedeutung. Mit Laser-Hybrid-Schweißen lassen sich solche Materialien oft mit erheblich besseren Ergebnissen verbinden als mit konventionellen Verfahren. Dies eröffnet neue Möglichkeiten für innovative Konstruktionen mit optimierten Gewichtseigenschaften.

Skalierung und Wirtschaftlichkeit

Durch standardisierte Anlagenkonzepte und modulare Systeme wird das Laser-Hybrid-Schweißen zunehmend auch für kleinere Betriebe attraktiv. Die gestiegene Wirtschaftlichkeit und Flexibilität kombiniert mit den technischen Vorteilen führt zu einer steigenden Marktakzeptanz.

Vergleich von Schweißverfahren für Hochgeschwindigkeitsanwendungen

Um die Vorteile des Laser-Hybrid-Schweißens besser zu verdeutlichen, dient die folgende Tabelle als Übersicht der wichtigsten Eigenschaften im Vergleich zu anderen gängigen Schweißverfahren.

| Verfahren | Schweißgeschwindigkeit (m/min) | Nahtqualität | Wärmeeinbringung | Materialvielfalt | Investitionskosten |

|---|---|---|---|---|---|

| Laser-Hybrid-Schweißen | Bis zu 10 | Sehr hoch | Niedrig | Hoch | Hoch |

| Metall-Inertgas-Schweißen (MIG) | 2-5 | Gut | Mittel | Mittel | Mittel |

| Wolfram-Inertgas-Schweißen (WIG) | 1-3 | Sehr hoch | Niedrig | Hoch | Hoch |

| Lichtbogenhandschweißen (E-Hand) | 0,5-2 | Mittel | Hoch | Mittel | Niedrig |

Wichtige Prozessschritte beim Laser-Hybrid-Schweißen

Ein reibungsloser Ablauf des Schweißprozesses ist entscheidend für hochwertiges Schweißen in Hochgeschwindigkeitsanwendungen. Die folgenden Schritte sind typisch und sollten präzise eingehalten werden:

- Materialvorbereitung: Reinigung der Oberflächen und ggf. Entfernen von Oxidschichten.

- Vorrichtung: Fixierung und Ausrichtung der zu verbindenden Bauteile.

- Einstellung der Prozessparameter: Auswahl von Laserleistung, Schweißstrom, Gasfluss und Bahnführung.

- Schweißdurchführung: Koordinierte Steuerung von Laser und Lichtbogen zur Nahtbildung.

- In-Prozess-Überwachung: Echtzeitkontrolle von Temperatur, Nahtbreite und Schweißgeschwindigkeit.

- Qualitätskontrolle: Nach dem Schweißen visuelle und zerstörungsfreie Prüfungen.

- Nachbearbeitung: Falls erforderlich, Schleifen oder Härten der Schweißnaht.

Zusammenfassung der wichtigsten Vorteile für die industrielle Praxis

Hier eine kompakte Übersicht (Tabelle 2) der Nutzen, die Unternehmen durch die Implementierung des Laser-Hybrid-Schweißens für Hochgeschwindigkeitsanwendungen erzielen können.

| Nutzen | Beschreibung | Beispielhafte Branchen |

|---|---|---|

| Produktivitätssteigerung | Bis zu 3-5-fache Schweißgeschwindigkeit gegenüber MIG-Schweißen | Automobil, Maschinenbau |

| Verbesserte Schweißnahtqualität | Homogene Naht mit reduzierten Fehlerquellen und geringem Nacharbeitbedarf | Luftfahrt, Schiffbau |

| Kosteneinsparungen | Weniger Material- und Energieverbrauch, geringere Fertigungszeiten | Fertigung von Großserien |

| Erhöhte Flexibilität | Effektives Schweißen unterschiedlicher Werkstoffe und -stärken | Leichtbau, Energieerzeugung |

| Reduzierte Umweltbelastung | Weniger Emissionen durch optimierte Prozessführung | Umweltkritische Produktionen |

Schlussfolgerung

Das Laser-Hybrid-Schweißen stellt eine wegweisende Technologie für Hochgeschwindigkeitsanwendungen dar, die sowohl in puncto Effizienz als auch Qualität neue Maßstäbe setzt. Durch die clevere Kombination von Laser- und Lichtbogenschweißen werden die Vorteile beider Verfahren in einem einzigen Prozess zusammengeführt, was in vielen Industriezweigen zu erheblichen Produktivitätssteigerungen und Kostensenkungen führt. Trotz gewisser Herausforderungen in der Prozesssteuerung und den Anfangsinvestitionen ist das Potenzial dieser Methode enorm und wird in Zukunft durch technologische Innovationen wie KI-unterstützte Steuerungen noch weiter wachsen. Für Unternehmen, die wettbewerbsfähig bleiben wollen und qualitativ hochwertige Schweißungen bei hohen Geschwindigkeiten benötigen, bietet das Laser-Hybrid-Schweißen eine überzeugende Lösung, die sowohl wirtschaftlich als auch technisch begeistert.