SQLITE NOT INSTALLED

Einführung in das explosive Schweißen

Das explosive Schweißen ist eine faszinierende Technik, die es ermöglicht, unterschiedliche Metalle miteinander zu verbinden, die sonst kaum oder gar nicht miteinander verschweißt werden könnten. Diese Methode, auch bekannt als Explosionsschweißen oder kinetisches Schweißen, nutzt die Energie einer kontrollierten Explosion, um eine extrem starke und dauerhafte Verbindung zwischen zwei Metallflächen zu schaffen. Wie geht das genau, warum ist es so effektiv und in welchen Bereichen findet es Anwendung? Diesen Fragen wollen wir in diesem Artikel auf den Grund gehen und dabei nicht nur die technischen Hintergründe beleuchten, sondern auch praktische Beispiele und Einsatzmöglichkeiten vorstellen.

Die Verbindung unterschiedlicher Metalle ist für viele Industriezweige eine große Herausforderung. Klassische Schweißverfahren stoßen oft an ihre Grenzen, wenn es um die Verklebung von Werkstoffen mit unterschiedlichen Werkstoffeigenschaften wie Schmelzpunkt, Wärmeausdehnung oder Kristallstruktur geht. Das explosive Schweißen hat hier eine ganz eigene Methode entwickelt, die es erlaubt, diese Unterschiede zu überwinden und ganz neue Materialkombinationen herzustellen. Dabei spielt nicht nur die technische Machbarkeit eine Rolle, sondern auch die wirtschaftlichen Vorteile, die durch die Kombination verschiedener Metalle erreicht werden können.

Grundprinzipien und Technologie des Explosiven Schweißens

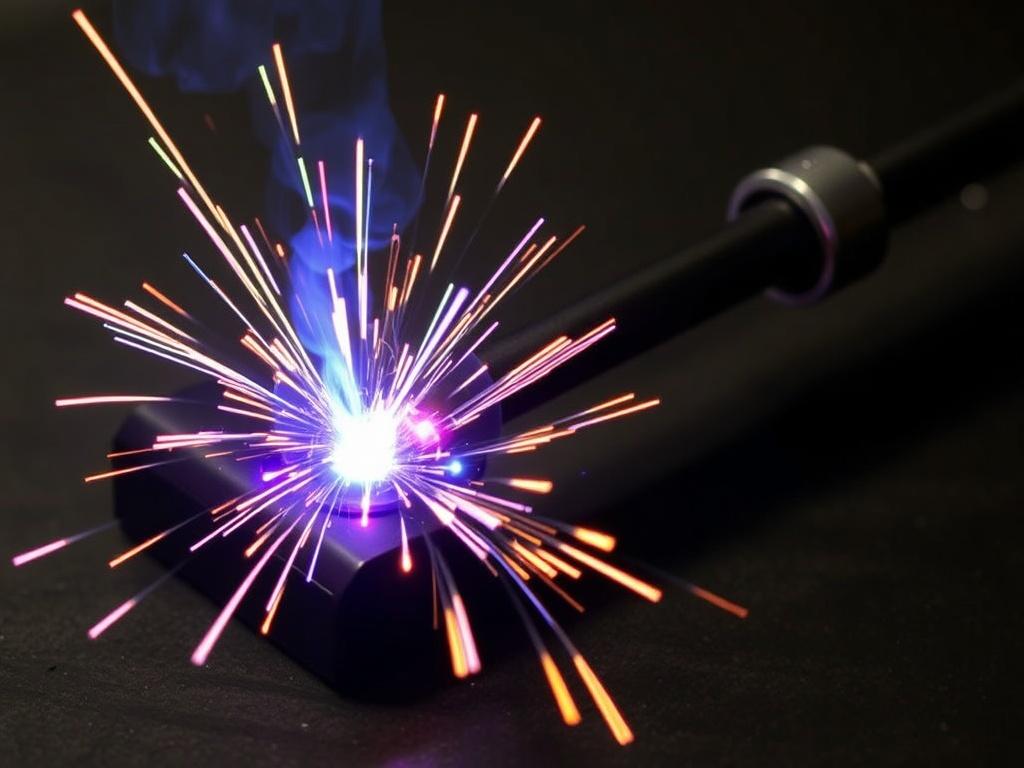

Das explosive Schweißen basiert auf einem physikalisch äußerst spannenden Vorgang. Im Gegensatz zu herkömmlichen Schweißverfahren, bei denen Hitze durch einen Lichtbogen oder Laser das Material schmilzt und verbindet, setzt das explosive Verfahren auf kinetische Energie. Dabei wird eine Explosionsladung über einem der zu verbindenden Metalle platziert. Die Explosion erzeugt eine äußerst schnelle Druckwelle, die das obere Werkstück mit hoher Geschwindigkeit auf das zweite Werkstück presst.

Dieser Aufprall erfolgt nicht einfach senkrecht, sondern schräg und mit einer enorm hohen Geschwindigkeit von mehreren hundert Metern pro Sekunde. Die Folge: Es entsteht eine sogenannte „Wellenlinie“ oder „Jet-Effekt“ an der Grenzfläche der beiden Metalle. Durch diesen Effekt werden Oberflächenverunreinigungen wie Oxidschichten mechanisch entfernt, und die Metalle verkleben so fest, dass eine metallurgische Verbindung entsteht – ohne dass sie schmelzen müssen.

Dieses Verfahren ist besonders geeignet, um Metalle wie Aluminium und Stahl oder Kupfer und Titan miteinander zu verbinden, die sich bei herkömmlichem Schweißen nicht oder nur mit großer Mühe verbinden lassen. Neben der Qualität der Verbindung punktet das explosive Schweißen auch durch seine Geschwindigkeit und die Möglichkeit, große Platten oder komplexe Strukturen herzustellen.

Technische Voraussetzungen und Sicherheitsaspekte

Für das explosive Schweißen braucht es natürlich einiges an technischem Know-how und eine strenge Kontrolle der Prozessparameter. Die Auswahl der Explosivstoffe, deren Menge, Positionierung und Zündzeitpunkt müssen präzise auf das zu verbindende Material abgestimmt sein. Ebenso wichtig sind die Abmessungen und die Oberflächenbeschaffenheit der Werkstücke, damit ein optimale Verbindung entsteht.

Sicherheitsaspekte haben bei diesem Verfahren oberste Priorität. Der Umgang mit Explosivstoffen erfordert zertifizierte Fachleute und eine geeignete Umgebung, meistens speziell abgesicherte Explosionskammern oder Freiluftflächen. Nur so kann gewährleistet werden, dass der Prozess gefahrlos abläuft und die Werkstücke nicht beschädigt werden.

Materialkombinationen und Anwendungsfelder

Das explosive Schweißen eröffnet die Tür zu Werkstoffkombinationen, die mit herkömmlichen Verfahren nicht erreichbar sind. Besonders in der Industrie sind solche mehrschichtigen Werkstoffe gefragt, die die Vorteile der einzelnen Metalle in einem Bauteil vereinen. Hier ein Überblick über einige häufig verwendete Materialkombinationen:

| Material 1 | Material 2 | Eigenschaften der Verbindung | Einsatzgebiet |

|---|---|---|---|

| Aluminium | Stahl | Hohe Festigkeit, geringes Gewicht, Korrosionsbeständigkeit | Luft- und Raumfahrt, Automobilindustrie |

| Kupfer | Titan | Elektrische Leitfähigkeit kombiniert mit hoher Korrosionsbeständigkeit | Elektronik, maritime Anwendungen |

| Edelstahl | Kohlenstoffstahl | Korrosionsbeständig und kostengünstig | Lebensmittelindustrie, Chemische Anlagen |

| Nickellegierungen | Stahl | Hitzebeständigkeit und Festigkeit | Energieindustrie, Turbinen |

Diese Kombinationen zeigen, wie vielfältig das explosive Schweißen eingesetzt werden kann. Dabei wird häufig eine Basisplatte aus einem günstigen, robusten Metall mit einer Decklage aus einem teuren, spezialisierten Werkstoff verschweißt. So verbindet man die positiven Eigenschaften beider Materialien und spart gleichzeitig Kosten.

Anwendungsbereiche im Detail

1. **Luft- und Raumfahrt:** Die Kombination von Aluminium und Stahl mittels explosivem Schweißen ermöglicht die Herstellung leichter, aber dennoch hoch belastbarer Bauteile. Das Gewicht ist in diesem Sektor entscheidend, zugleich aber auch die Belastbarkeit und Sicherheit der Werkstoffe.

2. **Energie- und Umwelttechnik:** In Kraftwerken und Anlagen, die mit stark korrosiven oder heißen Medien arbeiten, sind Werkstoffe mit hoher Hitzebeständigkeit und Korrosionsschutz essenziell. Hier werden Nickellegierungen und Edelstahl mit Stahl kombiniert.

3. **Automobilindustrie:** Für Fahrzeuge sind Leichtbau und Kosteneffizienz entscheidend. Explosiv geschweißte Verbundmaterialien bieten innovative Lösungen für Karosserie und Motorenteile.

4. **Elektronik und maritime Bereiche:** Kupfer-Titan-Verbindungen bieten sowohl eine hervorragende elektrische Leitfähigkeit als auch Schutz vor Korrosion, was in der Schiffstechnik und Elektronik unverzichtbar ist.

Vor- und Nachteile des Explosiven Schweißens

Jede Technologie bringt ihre Vor- und Nachteile mit sich. Im folgenden Abschnitt sollen die wichtigsten Eigenschaften des explosiven Schweißens übersichtlich dargestellt werden.

- Vorteile:

- Hohe Festigkeit der Verbindung: Durch die Herstellung einer metallurgischen Grenzfläche entsteht eine robustere Verbindung als bei vielen anderen Verfahren.

- Verbindung ungleicher Metalle: Auch schwierig kombinierbare Metalle wie Aluminium und Stahl lassen sich verbinden.

- Keine Schmelze notwendig: Dadurch werden unerwünschte Legierungsbildungen und Phasentrennungen vermieden.

- Hohe Prozessgeschwindigkeit: Die Verklebung erfolgt binnen Millisekunden.

- Flexibilität bezüglich Werkstückgröße: Große Platten oder komplexe Formen können verbunden werden.

- Nachteile:

- Sicherheitsrisiken: Umgang mit Explosivstoffen erfordert besondere Vorsicht und Ausrüstung.

- Begrenzte Anwendbarkeit: Nicht alle Materialkombinationen sind geeignet.

- Aufwändige Vorbereitungen: Die Prozessparameter müssen genau abgestimmt werden.

- Oberflächenkontur: Die Wellenlinie, die durch den Aufprall entsteht, kann in manchen Fällen nachbearbeitet werden müssen.

- Infrastrukturbedarf: Explosionssichere Anlagen und erfahrenes Personal sind unverzichtbar.

Diese Vorteile machen das explosive Schweißen zu einer einzigartigen Möglichkeit, während die Nachteile die Notwendigkeit eines gut durchdachten Einsatzkonzeptes deutlich machen.

Innovative Entwicklungen und Zukunftsperspektiven

Die Technik des explosiven Schweißens hat in den letzten Jahrzehnten eine beeindruckende Entwicklung genommen. Während die Grundidee bereits im frühen 20. Jahrhundert etabliert wurde, haben moderne Forschung und Technologie zu neuen Anwendungen und verbesserter Prozesskontrolle geführt.

Heute werden computergestützte Simulationen eingesetzt, um explosionsdynamische Vorgänge präziser vorherzusagen und so die Qualität der Verbindungen noch weiter zu steigern. Insbesondere High-Tech-Anwendungen wie die Erstellung von Multilayer-Verbundwerkstoffen, bei denen mehrere Lagen unterschiedlicher Metalle kombiniert werden, profitieren von diesen Fortschritten.

Neue Materialkombinationen und hybride Verfahren

Die Herstellung neuartiger Materialkombinationen gewinnt weiter an Bedeutung, da Industrie und Forschung nach immer besseren Werkstoffen suchen. So experimentiert man mit neuen Legierungen oder der Integration von keramischen Schichten in Mehrschichtverbunden, um noch bessere Eigenschaften in Bezug auf Wärme-, Korrosions- oder Verschleißbeständigkeit zu erzielen.

Darüber hinaus wird das explosive Schweißen oft mit anderen Verfahren kombiniert, etwa mit thermischen oder mechanischen Nachbearbeitungen, um die Verbundqualität zu optimieren und spezifische Eigenschaften zu erzielen. Hybride Fertigungsverfahren eröffnen hier ganz neue Möglichkeiten.

Umweltaspekte und Nachhaltigkeit

Ein zunehmend wichtiger Aspekt bei industriellen Prozessen ist die Nachhaltigkeit. Explosives Schweißen trumpft hier mit einer vergleichsweise geringen Umweltbelastung auf. Da keine Schmelze erzeugt wird und somit keine nennenswerte Wärmeeinbringung erfolgt, entstehen keine toxischen Gase oder Schlacken. Zudem können teure und seltene Werkstoffe durch das Verbinden mit günstigen Trägermaterialien eingespart werden, was Ressourcen schont.

Die Herausforderung dabei liegt in der sicheren Entsorgung von Explosivmaterialien und der Minimierung von Lärmeinwirkungen. Forschung und Entwicklung zielen daher auch darauf ab, Prozessschritte noch umweltfreundlicher zu gestalten.

Praktische Beispiele: Erfolgreiche Anwendungen des Explosiven Schweißens

Werfen wir einen Blick auf konkrete Beispiele aus der Praxis, um die vielfältigen Einsatzmöglichkeiten des explosiven Schweißens zu veranschaulichen:

- Verbunde für Düsenteile in der Luftfahrtindustrie: Aluminiumlegierungen werden mit hochfestem Stahl verbunden, um eine erhöhte Belastbarkeit bei gleichzeitig geringem Gewicht zu erreichen.

- Korrosionsbeständige Rohre in der Chemie: Edelstahl wird explosiv auf Kohlenstoffstahl aufgebracht, um kostengünstige, aber langlebige Rohrleitungen herzustellen.

- Kraftwerkskomponenten: Nickellegierungen werden mit Stahl kombiniert, um Teile zu schaffen, die sowohl hitzebeständig als auch stabil sind.

- Elektrotechnische Bauteile: Kupfer-Titan-Verbundwerkstoffe verbessern Leitfähigkeit und Haltbarkeit, insbesondere für marine Anwendungen.

Diese Beispiele zeigen, wie das explosive Schweißen oft der Schlüssel zur Realisierung technisch anspruchsvoller Bauteile ist, die ohne diese Technik nicht möglich wären.

Übersicht: Prozessschritte beim explosiven Schweißen

Für ein besseres Verständnis des Vorgehens, hier eine strukturierte Auflistung der typischen Prozessschritte:

| Schritt | Beschreibung |

|---|---|

| 1. Vorbereitung der Werkstücke | Reinigung der Oberflächen, Anpassung der Dimensionen, evtl. Vorbehandlung |

| 2. Fixierung der Werkstücke | Positionierung und Befestigung der Metalle in der Schweißvorrichtung |

| 3. Aufbringen der Explosionsladung | Gleichmäßige Verteilung der kontrollierten Sprengladung auf der oberen Werkstückseite |

| 4. Zündung der Ladung | Initialisieren der Explosion unter kontrollierten Bedingungen |

| 5. Aufprall und Verbindung | Hohe kinetische Energie führt zur extrem schnellen Verbindung der Metalle |

| 6. Nachbearbeitung | Oberflächenbehandlung, Prüfung und Freigabe des Verbundes |

Dieses akribische Vorgehen garantiert eine optimale Verbindung und sichert die Qualität der Endprodukte.

Schlussfolgerung

Das explosive Schweißen ist weit mehr als nur eine exotische Schweißtechnik – es ist eine revolutionäre Methode, um unterschiedliche Metalle auf eine Weise zu verbinden, die mit herkömmlichen Verfahren kaum realisierbar wäre. Durch die Nutzung kinetischer Energie anstelle von Hitze entstehen stabile, dauerhafte Verbindungen mit faszinierenden Materialkombinationen, die neue Einsatzfelder in der Industrie eröffnen. Trotz gewisser Herausforderungen in Bezug auf Sicherheit und Aufwand überzeugen die Vorteile wie hohe Prozessgeschwindigkeit, Flexibilität und insbesondere die Qualität der Verbindung. Die kontinuierliche Weiterentwicklung der Technologie und die Erweiterung möglicher Materialkombinationen machen das explosive Schweißen zu einem unverzichtbaren Werkzeug der modernen Werkstofftechnik, mit vielversprechenden Perspektiven für die Zukunft. Ob in Luftfahrt, Energie, Automobilbau oder Elektronik – die Fähigkeit, scheinbar unvereinbare Metalle dauerhaft zu verkleben, bringt Innovation und Effizienz auf ein neues Level.