In der Welt der Werkstofftechnik stoßen Hersteller und Ingenieure oft auf eine große Herausforderung: Wie lassen sich zwei unterschiedliche Metalle dauerhaft und zuverlässig miteinander verbinden? Herkömmliche Schweißverfahren stoßen hier häufig an ihre Grenzen, da Unterschiede in Schmelzpunkten, Wärmeausdehnung oder chemischen Eigenschaften zu spröden oder unbrauchbaren Verbindungen führen können. Genau hier kommt das explosive Schweißen ins Spiel – ein faszinierendes und zugleich kraftvolles Verfahren, das dissimilar metals, also ungleiche Metalle, miteinander verbindet und dabei Eigenschaften erzeugt, die mit herkömmlichen Methoden kaum erreichbar sind.

In diesem Artikel erfahren Sie alles Wissenswerte über das explosive Schweißen: von den physikalischen Grundlagen über die technischen Herausforderungen bis hin zu den vielseitigen Anwendungsgebieten. Darüber hinaus werfen wir einen Blick auf die Materialkombinationen, die sich besonders gut eignen, analysieren die Prozessführung und die faszinierenden Microstrukturen, die dabei entstehen. Bereiten Sie sich auf eine spannende Reise in die Welt einer der außergewöhnlichsten Fügetechniken vor!

Was ist explosives Schweißen?

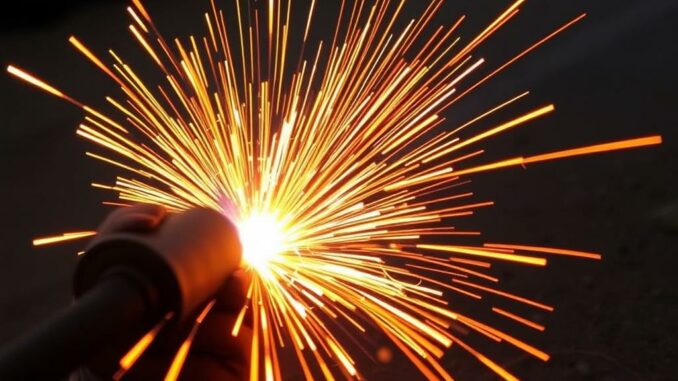

Explosives Schweißen, auch Explosionsschweißen genannt, ist ein Kaltfügeverfahren, bei dem zwei unterschiedliche Metalle durch eine kontrolliert ausgelöste Explosion miteinander verbunden werden. Anders als herkömmliches Schweißen, bei dem das Metall durch hohe Hitze schmilzt, wird hier keine Schmelze erzeugt. Stattdessen erzeugt die Explosion einen extrem hohen Druck, der die Oberflächen der beiden Werkstoffe so fest zusammenpresst, dass eine metallurgische Bindung entsteht – typischerweise in Form einer wellenförmigen Grenzfläche.

Das Besondere an diesem Verfahren ist nicht nur das faszinierende Zusammenwirken von kinetischer Energie und Materialverformung, sondern auch die Tatsache, dass Materialien mit sehr unterschiedlichen physikalischen und chemischen Eigenschaften verbunden werden können. So lassen sich Leichtmetalle wie Aluminium mit Stahl oder Kupfer mit Titan kombinieren – Verbindungen, die in der konventionellen Herstellung kaum möglich sind.

Die physikalischen Grundlagen des explosiven Schweißens

Um das explosive Schweißen besser zu verstehen, ist ein Blick auf die physikalischen Abläufe im Moment der Explosion notwendig. Eine Sprengladung wird gezielt auf das „Flyer-Metall“ aufgebracht, das auf das „Basis-Material“ gerichtet ist. Durch die Detonation wird das Flyer-Metall mit hoher Geschwindigkeit (oft mehrere hundert Meter pro Sekunde) auf das Basis-Material geschleudert.

Diese Kollision nahe der Oberfläche ist extrem schnell und erfolgt unter einem bestimmten Winkel – dem sogenannten Kollisionswinkel – der entscheidend für die Qualität der Verbindung ist. Die kinetische Energie sorgt für eine sogenannte „Jetbildung“ an der Berührungsfläche, wobei Verunreinigungen und Oxidschichten herausgedrückt werden. So treffen reine metallische Oberfläche aufeinander und es entsteht eine feste metallurgische Bindung, ohne dass die Metalle schmelzen.

Wichtige Parameter im Explosionsprozess

Das explosive Schweißen erfordert präzise Kontrolle mehrerer Parameter, um den Zusammenhalt und die Qualität der Heftung sicherzustellen:

- Explosionsgeschwindigkeit: Diese beeinflusst die Aufprallgeschwindigkeit des Flyer-Materials.

- Kollisionswinkel: Ein optimaler Winkel zwischen 10° und 20° ermöglicht eine stabile Verbindung.

- Zwischenabstand: Der Abstand zwischen Flyer- und Basis-Material vor der Explosion bestimmt die Flugbahn und den Aufprallpunkt.

- Materialeigenschaften: Härte, Festigkeit und Verformbarkeit spielen eine große Rolle für die Qualität der Bindung.

Technische Vorteile des explosiven Schweißens gegenüber herkömmlichen Verfahren

Das explosive Schweißen bietet eine Reihe von Vorteilen, die klassische Lichtbogenschweißverfahren, Löten oder mechanische Fügeverfahren nicht leisten können:

- Verbindung ungleicher Metalle: Materialien wie Stahl und Aluminium oder Kupfer und Titan können dauerhaft und ohne Wärmeverzug kombiniert werden.

- Wenig thermische Belastung: Da kein Schmelzprozess stattfindet, entstehen keine unerwünschten Legierungsphasen oder Gefügeschäden durch Überhitzung.

- Hohe Festigkeit der Verbindung: Die metallurgische Bindung ist oft widerstandsfähiger gegenüber mechanischen Belastungen als gelötete oder mechanisch verbundene Bauteile.

- Kosteneffizienz: In manchen Fällen reduziert dieses Verfahren den Materialverbrauch und ermöglicht innovative Leichtbaulösungen.

Materialkombinationen und ihre Herausforderungen

Die Auswahl der Metallpaare ist entscheidend für die Anwendung des explosiven Schweißens. Grundsätzlich lassen sich fast alle Metalle miteinander verbinden, jedoch unterscheiden sich die resultierenden Verbindungen in Qualität und Eigenschaften erheblich. Die folgende Tabelle zeigt typische Kombinationen und deren Anwendungsbereiche:

| Flyer-Material | Basismaterial | Hauptanwendung | Herausforderung |

|---|---|---|---|

| Aluminiumlegierung | Stahl | Leichtbau, Automobilindustrie | Unterschiedliche Wärmeausdehnung |

| Kupfer | Edelstahl | Elektronik, Wärmetauscher | Entstehung spröder Phasen |

| Titan | Stahl oder Aluminium | Luft- und Raumfahrt | Hohe Materialhärte |

| Nichtrostender Stahl | Stahl | Korrosionsschutz | Unterschiedlicher Kohlenstoffgehalt |

Der Prozessablauf im Detail

Das explosive Schweißen durchläuft mehrere definierte Schritte, bevor das Endprodukt fertig ist:

1. Vorbereitung der Materialien

Die Oberflächen müssen sauber und frei von Oxiden sein, da diese sonst die metallische Bindung beeinträchtigen könnten. Das Basis-Material wird oft flach fixiert, während das Flyer-Material – meist als Platte – ebenfalls präzise zugeschnitten wird.

2. Montage der Sprengladung

Auf dem Flyer-Material wird die Sprengladung aufgebracht. Die Menge und Anordnung des Explosivstoffs werden genau berechnet, um optimale Energie freizusetzen, ohne Schäden zu verursachen.

3. Zündung und Schweißvorgang

Die Detonation erzeugt eine Druckwelle, die das Flyer-Material mit hoher Geschwindigkeit auf das Basis-Material prallen lässt. Diese Kollision verbindet die beiden Metalle entlang einer wellenförmigen Grenzfläche.

4. Nachbearbeitung

Je nach Anwendung wird das Verbundblech geschnitten, weiter geformt oder mechanisch bearbeitet. Qualitätsprüfungen wie Ultraschall oder metallographische Analysen sichern die Verbindungsintegrität.

Microstruktur und Grenzflächencharakteristik

Eines der faszinierendsten Merkmale des explosiven Schweißens ist die wellenförmige Grenzfläche zwischen den verbundenen Metallen. Diese wellenartige Struktur ist nicht nur ästhetisch interessant, sondern auch technisch funktional: Sie erhöht die Kontaktfläche, sorgt für eine stabile Verbindung und verhindert die Ausbreitung von Rissen.

Metallographische Untersuchungen zeigen, dass durch die hohe Scher- und Druckbeanspruchung ein sogenannter „Jet“ entsteht, der Oxide und Verunreinigungen aus der Verbindungszone entfernt. An dieser Stelle findet eine Metall-zu-Metall-Kontaktverschmelzung statt, ohne Ausscheidungen oder intermetallische Verbindungen, die spröde sein könnten.

Die folgende Grafik (Abb. 1) illustriert die typische wellenförmige Grenzfläche und den „Jet“-Effekt anschaulich:

| Wellenprofil | Jetbildung | Metallische Bindung |

|---|---|---|

| Periodic wave pattern | Verunreinigungen werden ausgetrieben | Verbindung ohne Schmelze |

Anwendungsbereiche des explosiven Schweißens

Von der Luftfahrt bis zur Kerntechnik bietet das explosive Schweißen vielfältige Einsatzmöglichkeiten. Besonders dort, wo Leichtbau und Kombination von Materialien mit verschiedenen Eigenschaften gefordert sind, spielt dieses Verfahren seine Stärken aus.

Industrie und Maschinenbau

In der chemischen Industrie etwa können robustere und korrosionsresistente Metalle mit leichteren Werkstoffen kombiniert werden, um kosteneffiziente und langlebige Anlagen herzustellen. Explosiv geschweißte Platten werden als Wärmetauscher, Behälterwände oder Dichtungselemente verwendet.

Luft- und Raumfahrt

Hier zählt jedes Gramm Gewicht. Daher werden Titan und Aluminium häufig explosiv verschweißt, um Bauteile herzustellen, die extrem leicht, kräftig und korrosionsbeständig sind. Gleichzeitig ermöglicht das Verfahren komplexe Geometrien, beispielsweise bei Strahltriebwerkskomponenten.

Elektronik und Energie

Kupfer-Aluminium-Verbindungen, die explosive geschweißt werden, finden Verwendung in elektrischen Kontakten und Batterietechnik, wo hohe Leitfähigkeit bei gleichzeitig hoher Stabilität gefragt ist. Auch in Kernkraftwerken wird diese Technik eingesetzt, um korrosionsbeständige Schichten auf Stahlbasis zu erzeugen.

Sicherheitsaspekte und Umweltüberlegungen

Obwohl das explosive Schweißen enorm leistungsfähig ist, bringt der Einsatz einer Sprengladung notwendige Sicherheitsmaßnahmen mit sich. Die Detonation muss kontrolliert ablaufen, um Gefahren für Personal und Umwelt zu vermeiden. Spezielle Schutzräume, Sprengschutzvorrichtungen und erfahrenes Personal sind Voraussetzung.

Auf der anderen Seite bietet das Verfahren ökologische Vorteile, da häufig weniger Material eingesetzt wird und die thermische Belastung der Werkstoffe reduziert ist. Somit lassen sich auch Recyclingprozesse vereinfachen, da die Verbundmaterialien ohne Schmelzen hergestellt werden.

Zukunftsaussichten und Innovationen im explosiven Schweißen

Die Forschung und Entwicklung im Bereich des explosiven Schweißens sind sehr aktiv. Neue Anwendungen, verbesserte Simulationstechniken und Materialkombinationen werden ständig erprobt. Besonders interessant sind automatisierte und robotergestützte Verfahren, die eine höhere Präzision und Wiederholgenauigkeit ermöglichen.

Auch der Trend zu nachhaltigem Bauen und Leichtbauanforderungen sorgt dafür, dass das explosive Schweißen weiter an Bedeutung gewinnt. Die Verbesserung der Prozessüberwachung durch digitale Sensoren und Künstliche Intelligenz hilft, den Einsatz des Verfahrens sicherer und zielgerichteter zu gestalten.

Zusammenfassung und Schlussfolgerung

Explosives Schweißen ist eine einzigartige Methode, um ungleiche Metalle miteinander zu verbinden, ohne die typischen Nachteile von Schmelzschweißverfahren zu erleiden. Durch die Nutzung der kinetischen Energie einer Explosion entsteht eine metallurgische Verbindung mit wellenförmiger Grenzfläche, die sowohl mechanisch belastbar als auch korrosionsbeständig ist. Das Verfahren bietet enorme Vorteile in vielfältigen Industrien, insbesondere im Leichtbau, Maschinenbau und der Elektronik.

Obwohl das Verfahren komplex und sicherheitsrelevant ist, werden die Anwendungsfelder immer breiter, unterstützt durch technologische Innovationen und ein wachsendes Bewusstsein für nachhaltige Fertigungsmethoden. Explosives Schweißen hat das Potenzial, eine Schlüsselrolle bei der Weiterentwicklung moderner Werkstofftechnik zu spielen und Herausforderungen in der Verbindung von verschiedenartigen Materialien auf elegante Weise zu lösen.