SQLITE NOT INSTALLED

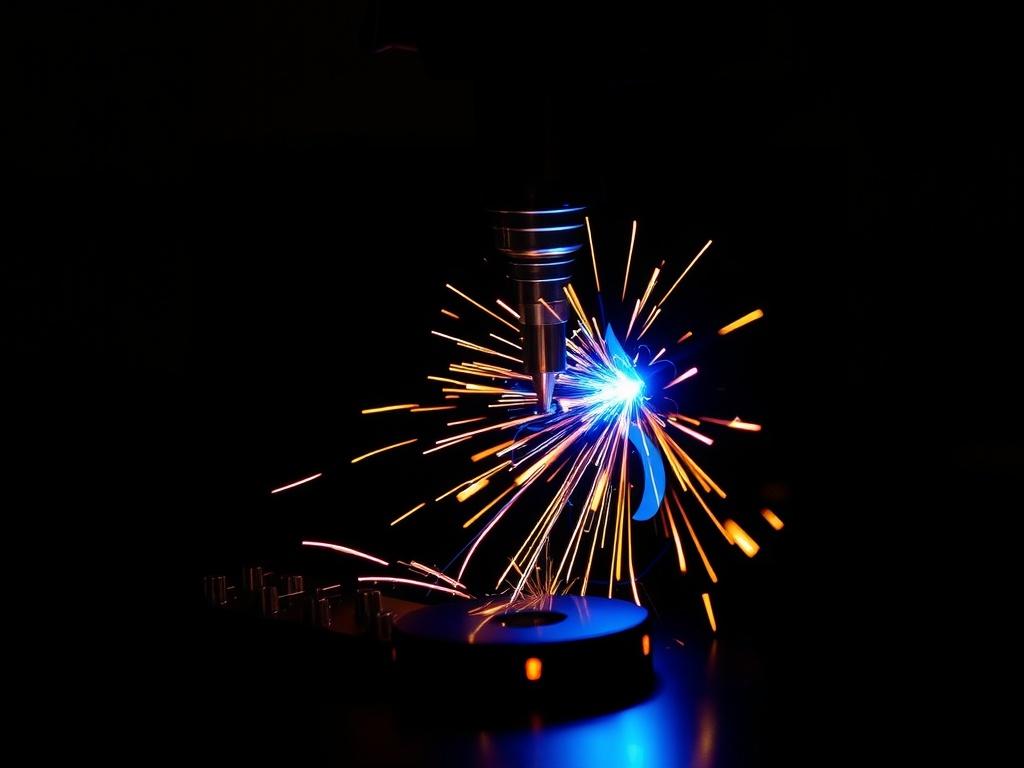

Einführung in das Elektronenstrahlschweißen

Das Elektronenstrahlschweißen, kurz EBW genannt, ist eine der fortschrittlichsten Schweißtechnologien, die in der modernen Fertigung und Industrie Verwendung findet. Besonders für hochpräzises Arbeiten und anspruchsvolle Bauteile ist dieses Verfahren unverzichtbar geworden. Im Gegensatz zu herkömmlichen Schweißmethoden basiert das EBW auf einem fokussierten Elektronenstrahl, der Werkstücke punktgenau und sehr tief verschweißt. Die dabei entstehende Wärmeeinwirkung ist äußerst gering, was Verzug und Materialveränderungen minimiert. Elektronenstrahlschweißen ermöglicht somit Verbindungen, die mit anderen Verfahren kaum oder gar nicht realisierbar sind.

Die wachsende Bedeutung des Elektronenstrahlschweißens rührt vor allem von seinen herausragenden Eigenschaften her. Beispielsweise werden extrem hohe Schweißgeschwindigkeiten erzielt, die gleichzeitig eine optimale Kontrolle über die Wärmezufuhr gewährleisten. Dadurch eignet sich das Verfahren hervorragend für hochpräzise Arbeiten bei Werkstoffen, die empfindlich auf thermische Belastungen reagieren. Ob in der Luft- und Raumfahrt, im Automobilbau oder in der Medizintechnik – EBW hat sich als unverzichtbares Verfahren etabliert.

In diesem Artikel erfahren Sie alles Wissenswerte über das Elektronenstrahlschweißen (EBW). Angefangen bei den Grundlagen des Verfahrens, über die technische Umsetzung, bis hin zu Vorteilen, typischen Anwendungsfeldern und Zukunftsaussichten – wir durchleuchten das Thema umfassend und verständlich.

Funktionsprinzip des Elektronenstrahlschweißens

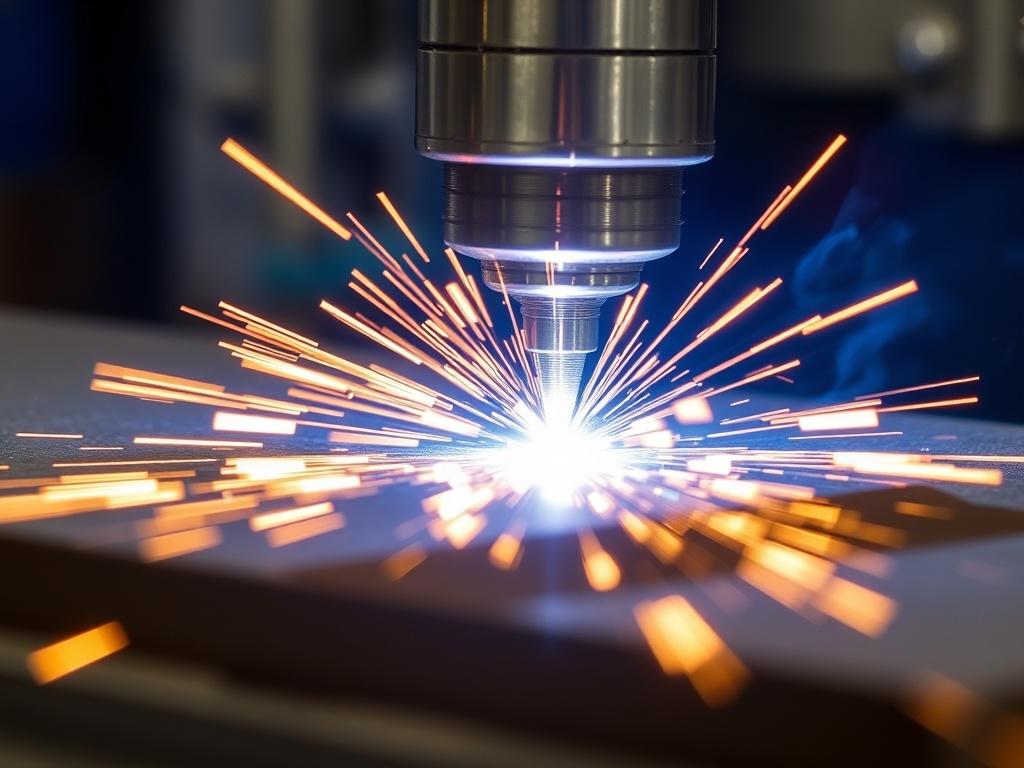

Das Herzstück des EBW ist der Elektronenstrahl selbst, der in einer Vakuumkammer erzeugt wird. Durch eine Elektronenkanone werden Elektronen mit hoher Geschwindigkeit beschleunigt und direkt auf die zu verbindende Metalloberfläche gelenkt. Die kinetische Energie der Elektronen wird beim Auftreffen in Wärme umgewandelt, die das Material schmilzt und so eine starke, dichte Schweißnaht erzeugt. Ein wichtiger Punkt ist das Vakuum, ohne das der Elektronenstrahl zerstreut würde und die Schweißqualität leiden würde.

Die Bedeutung des Vakuums beim EBW darf nicht unterschätzt werden. Im Vakuum wird nicht nur eine hohe Strahlqualität gewährleistet, sondern auch Oxidationen und Verunreinigungen an der Schweißstelle vermieden. Dadurch entstehen besonders saubere und korrosionsbeständige Verbindungen, die hohen Ansprüchen gerecht werden. Das Verfahren überzeugt zudem durch seine Fähigkeit, sehr dünne Nähte mit exzellenter Schweißnahtgeometrie zu erzeugen.

Im Folgenden sehen Sie eine Übersicht der wesentlichen Schritte beim Elektronenstrahlschweißen:

| Schritt | Beschreibung |

|---|---|

| 1. Vorbereitung | Richten der Werkstücke und Platzierung in der Vakuumkammer |

| 2. Erzeugung des Elektronenstrahls | Beschleunigen der Elektronen durch die Elektronenkanone |

| 3. Fokussierung | Präzise Ausrichtung des Strahls auf die Schweißstelle |

| 4. Schweißen | Schmelzen und Verschweißen des Metalls durch Energieeintrag |

| 5. Abkühlung und Entnahme | Kontrolliertes Abkühlen und Herausnehmen des Werkstücks |

Technische Ausstattung und Voraussetzungen für EBW

Um Elektronenstrahlschweißen realisieren zu können, bedarf es einer spezialisierten technischen Ausrüstung. Der Kern besteht aus der Elektronenkanone, die den Strahl erzeugt und mittels elektromagnetischer Linsen fokussiert. Das gesamte Schweißverfahren findet in einer Vakuumkammer statt, die durch spezielle Pumpen auf einen Druck von etwa 10^-4 bis 10^-6 mbar reduziert wird. Dies gewährleistet eine störungsfreie Strahlführung und verhindert Oxidation.

Zusätzlich sind präzise Schweißpositionierer notwendig, die eine exakte Ausrichtung und Bewegung der Werkstücke erlauben. Moderne Anlagen verfügen heute über computergesteuerte Mechanismen, die sogar komplexe Schweißmuster mit hoher Wiederholgenauigkeit ermöglichen. Die Steuerung erfolgt über Software, die Parameter wie Strahlstrom, Geschwindigkeit und Fokus dynamisch anpasst und so optimale Ergebnisse sicherstellt.

Neben der technischen Ausstattung müssen auch die zu verschweißenden Materialien und Werkstückgeometrien für EBW geeignet sein. Ideal sind Werkstoffe mit guter Elektronenstrahlabsorption und geringem Risiko für Spritzerbildung. Typische Werkstoffe sind hoch legierte Stähle, Titan, Aluminium und spezielle Hochleistungskeramiken.

Eine wichtige Übersicht der technischen Komponenten und deren Funktionen erhalten Sie in folgender Tabelle:

| Komponente | Funktion |

|---|---|

| Elektronenkanone | Erzeugung und Beschleunigung der Elektronen |

| Vakuumkammer | Aufrechterhaltung eines Vakuums zur Vermeidung von Oxidation und Strahlstreuung |

| Fokussierlinsen | Präzise Bündelung des Elektronenstrahls |

| Positioniersysteme | Feinjustierung und Bewegung der Werkstücke |

| Steuerungssystem | Regelung der Schweißparameter und Prozessüberwachung |

Vorteile des Elektronenstrahlschweißens für hochpräzises Arbeiten

Was macht das Elektronenstrahlschweißen so besonders und warum ist es gerade für hochpräzises Arbeiten prädestiniert? Die Antwort liegt in den zahlreichen Vorteilen, die dieses Verfahren bietet. Zunächst sorgt der fokussierte Elektronenstrahl für eine sehr kleine Wärmeeinflusszone, was Verzug, Spannungen und metallurgische Veränderungen im Schweißgut erheblich minimiert. Dies ist gerade bei Bauteilen mit engen Toleranzen und empfindlichen Strukturen von größter Bedeutung.

Ein weiterer wichtiger Aspekt ist die sehr hohe Schweißgeschwindigkeit und der damit verbundene wirtschaftliche Vorteil. Schnellere Produktionszeiten bei gleichzeitig herausragender Qualität bedeuten einen klaren Wettbewerbsvorteil für Betriebe, die auf Präzision und Effizienz setzen. Die Tiefe der Schweißnaht kann exakt gesteuert werden, was selbst bei dicken Werkstücken eine verbindliche Kontrolle erlaubt.

Ebenso überzeugt das EBW durch seine Fähigkeit, Materialien miteinander zu verbinden, die bei klassischen Verfahren schwer zu schweißen sind. Hierzu zählen exotische Metalle und Sonderlegierungen, die in der Luftfahrt, Automobilindustrie oder Medizintechnik Verwendung finden. Die Schweißnähte weisen exzellente mechanische und korrosionsbeständige Eigenschaften auf, wodurch die Standzeiten der Bauteile verlängert werden.

Im Folgenden finden Sie eine prägnante Übersicht der wichtigsten Vorteile des Elektronenstrahlschweißens:

- Sehr kleine Wärmeeinflusszone und minimaler Verzug

- Hohe Schweißgeschwindigkeit und Prozessautomatisierung

- Exakte Steuerung der Schweißnahttiefe und -geometrie

- Verbindung von schwierig zu schweißenden Werkstoffen

- Hervorragende mechanische und korrosionsbeständige Eigenschaften

- Saubere Schweißnähte durch Schweißen im Vakuum

Anwendungsgebiete und Branchen mit hohem Präzisionsbedarf

Die Bandbreite der Einsatzmöglichkeiten für EBW ist beeindruckend. Aufgrund seiner herausragenden Eigenschaften wird das Elektronenstrahlschweißen heute in vielen Industrien verwendet, in denen Präzision und Qualität oberste Priorität haben. Ein besonders prominenter Bereich ist die Luft- und Raumfahrttechnik. Hier müssen Bauteile extrem hohen Belastungen standhalten und dürfen keinerlei Materialfehler aufweisen. Mit EBW werden Triebwerksteile, Strukturkomponenten und komplexe Assemblies gefertigt.

Auch die Automobilindustrie profitiert zunehmend vom Elektronenstrahlschweißen. Insbesondere bei der Herstellung von hochfesten Bauteilen oder bei der Integration von verschiedenen Werkstoffen in Leichtbaukonzepten ist EBW oft die erste Wahl. Die medizinische Technik stellt ebenfalls hohe Anforderungen an Nahtfestigkeit und Gewebeverträglichkeit – hier ermöglicht EBW die Fertigung von sensiblen Implantaten und Instrumenten.

Darüber hinaus findet das Verfahren Anwendung in der Elektronik, Mikromechanik und im Werkzeugbau. Gerade dort, wo minimalste Bauteilgrößen und präzise Schweißnähte gefragt sind, punktet das Elektronenstrahlschweißen mit seiner unerreichten Genauigkeit. Eine grafische Übersicht der wichtigsten Anwendungsbereiche sehen Sie in folgender Liste:

- Luft- und Raumfahrttechnik (Triebwerke, Strukturkomponenten)

- Automobilindustrie (Leichtbau, Hochfestigkeitswerkstoffe)

- Medizintechnik (Implantate, chirurgische Instrumente)

- Elektronik und Mikromechanik (Miniaturisierte Bauteile)

- Werkzeug- und Formenbau (hochfeste und präzise Verbindungen)

Herausforderungen und Grenzen des Elektronenstrahlschweißens

Obwohl Elektronenstrahlschweißen viele Vorteile bringt, gibt es auch einige Herausforderungen und Grenzen, die es zu beachten gilt. Die Notwendigkeit einer Vakuumkammer erhöht die Investitions- und Betriebskosten der Anlage vergleichsweise stark. Dies macht das Verfahren vor allem für sehr kleine oder unregelmäßige Stückzahlen oft unwirtschaftlich. Zudem sind die Abmessungen oft durch die Größe der Vakuumkammer limitiert.

Ein weiterer Nachteil ist die hohe Komplexität im Betrieb und die erforderliche Fachkenntnis. Die Einstellung der Strahlparameter und die Werkstückpräparation müssen äußerst präzise erfolgen, was qualifiziertes Personal voraussetzt. Auch Materialien mit hoher Leitfähigkeit von Wärme können die Schweißparameter kompliziert machen, da sich die Wärme schnell ausbreitet und weniger konzentrierte Schweißzonen entstehen.

Die Werkzeugmaschinen und Anlagen sind ebenfalls sehr wartungsintensiv und benötigen in regelmäßigen Abständen aufwendige Kalibrierungen sowie Reinigung der Elektronenkanonen. Für Reparatur- und Wartungsarbeiten ist oft Spezialwissen erforderlich.

Eine tabellarische Zusammenfassung der wichtigsten Herausforderungen:

| Herausforderung | Beschreibung |

|---|---|

| Hochpreisige Investitionen | Teure Vakuumkammern und Elektronenquellen erhöhen Kosten |

| Vakuumbedingungen erforderlich | Begrenzung der Werkstückgröße und Komplexität |

| Hohe Prozesskomplexität | Erfordert erfahrenes Personal und genaue Prozesskontrolle |

| Werkstoffabhängigkeit | Materialeigenschaften beeinflussen Schweißqualität |

| Wartungsintensive Anlagen | Regelmäßige Kalibrierung und Reinigung notwendig |

Innovationen und Zukunftsperspektiven im Elektronenstrahlschweißen

Die Entwicklung im Bereich des Elektronenstrahlschweißens steht keineswegs still. Neue Technologien, kombiniert mit automatisierten Steuerungen und künstlicher Intelligenz, ermöglichen es, den Prozess noch effizienter und präziser zu gestalten. Sensorik und Echtzeitüberwachung sorgen dafür, dass Störungen frühzeitig erkannt und korrigiert werden, wodurch eine noch höhere Bauteilqualität gewährleistet wird.

Darüber hinaus eröffnen neuartige Vakuumtechnologien und hybridisierte Verfahren die Möglichkeit, auch größere Werkstücke oder komplexere Baugruppen kostengünstig zu schweißen. Das Ziel ist es, immer flexiblere Anlagen zu bauen, die sowohl kleine wie auch große Serien wirtschaftlich produzieren können. Zudem wird an alternativen Strahlquellen geforscht, die die Nachteile eines klassischen Elektronenstrahls verringern.

Eine besonders spannende Entwicklung ist die Kombination von EBW mit additiven Fertigungstechnologien, wo der Elektronenstrahl nicht nur schweißt, sondern auch selektiv Metall aufbaut. Diese Kombination revolutioniert die Herstellung hochpräziser und komplex geformter Bauteile, die maßgeblich Gewicht und Material sparen können.

Schlussfolgerung

Das Elektronenstrahlschweißen (EBW) ist zweifellos eine Schlüsseltechnologie für hochpräzises Arbeiten in der modernen Industrie. Mit seiner Fähigkeit, extrem feine, tiefe und verzugsarme Schweißnähte zu erzeugen, setzt es Maßstäbe bei der Fertigung komplexer und empfindlicher Bauteile. Trotz der höheren Anfangsinvestitionen und technischen Komplexität überzeugt EBW durch seine Vielseitigkeit und herausragenden Qualitätsergebnisse. Besonders in Branchen mit extremen Anforderungen, wie der Luftfahrt, Medizintechnik und Automobilindustrie, ist dieses Verfahren oft unverzichtbar. Mit den aktuellen Innovationen und der Kombination mit anderen Technologien wird EBW in Zukunft noch leistungsfähiger und flexibler – ein spannendes Feld für Ingenieure und Fertigungsspezialisten, die auf Präzision und Effizienz setzen. Wer hochpräzises Arbeiten plant, sollte das Elektronenstrahlschweißen definitiv als eine der Top-Optionen in Erwägung ziehen.