Einführung in die Welt der Schweißnähte

Schweißen gehört zu den faszinierendsten Techniken der Metallverarbeitung und ist aus zahlreichen Industriezweigen nicht mehr wegzudenken. Ob im Maschinenbau, in der Automobilindustrie oder im Bauwesen – stabile und zuverlässige Verbindungen sind das Herzstück jeder Konstruktion. Doch nicht alle Schweißnähte sind gleich. Unterschiedliche Verbindungsarten müssen je nach Material, Belastung und Anwendungsfall gewählt werden. In diesem Artikel nehmen wir Sie mit auf eine spannende Entdeckungsreise durch die gängigen Schweißnahttypen: Stumpf, Überlappung, Ecke, T-Verbindung und Kante. Sie lernen, welche Besonderheiten jede Naht mit sich bringt, wann sie zum Einsatz kommt und warum sie so wichtig für die Verbindungsfestigkeit ist.

Grundlagen der Schweißtechnik: Warum der Nahttyp entscheidend ist

Bevor wir in die Details der einzelnen Schweißnahttypen eintauchen, ist es wichtig, die grundlegende Bedeutung der Nahtart zu verstehen. Eine Schweißnaht verbindet zwei oder mehr Bauteile aus Metall durch das lokale Aufschmelzen und gegenseitiges Verbinden. Diese Verbindung muss nicht nur mechanisch stabil sein, sondern auch verschiedene Belastungen wie Zug, Druck, Biegung und Torsion zuverlässig aushalten. Dabei beeinflusst die Form der Schweißnaht maßgeblich deren Festigkeit und Belastbarkeit.

Wie ein guter Handwerker wählt auch der Schweißer beim Verbinden von Metallteilen den passenden Nahttyp aus, um den spezifischen Anforderungen gerecht zu werden. Ungünstige Schweißnähte können schnell zu Schwachstellen werden, Risse und Materialversagen verursachen. Deshalb kommt es auf Wissen um die gängigen Schweißnahttypen an, um dauerhaft sichere und qualitativ hochwertige Verbindungen zu erzielen.

Stumpfnaht: Die perfekte Lösung für stumpfe Verbindungen

Was ist eine Stumpfnaht?

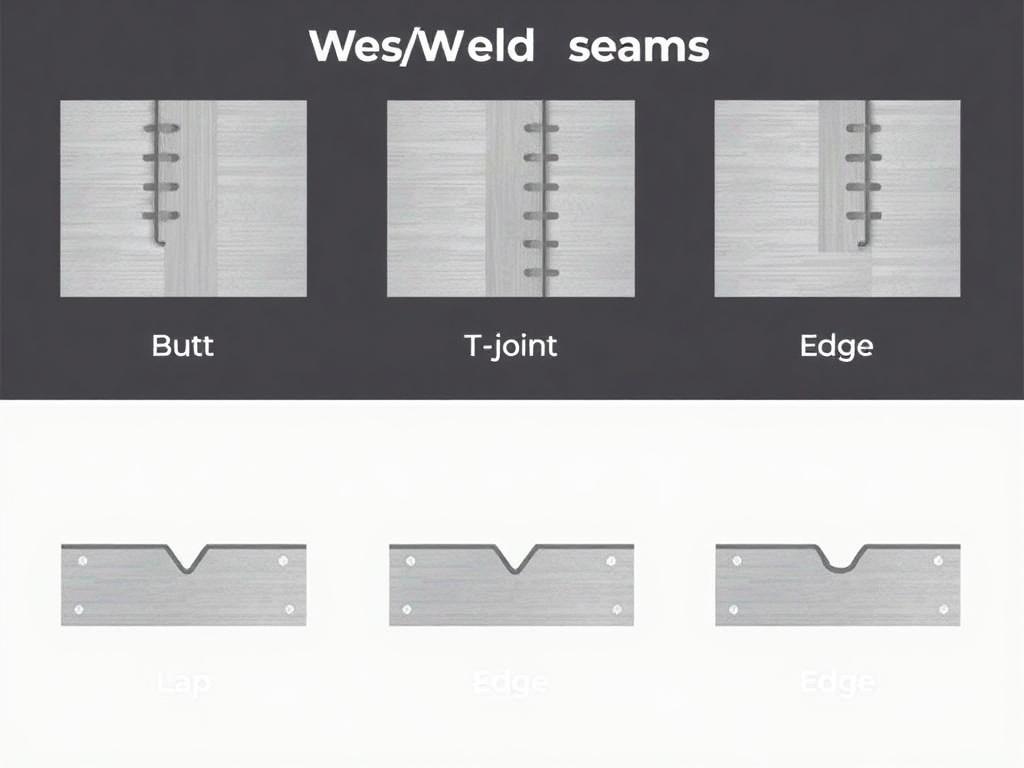

Die Stumpfnaht gehört zu den fundamentalsten und am häufigsten eingesetzten Schweißnahttypen. Sie entsteht, wenn zwei Metallteile exakt aneinanderstoßen, also stumpf auf stoßen, ohne Überlappung oder Versatz.

Diese Art der Naht ist besonders beliebt, wenn zwei Bleche oder Profile in einer Ebene miteinander verbunden werden sollen, beispielsweise bei Rohren, Blechen oder Rahmenbau. Die saubere Linie zwischen den Bauteilen macht die Stumpfnaht zu einer eleganten Verbindung, die zudem relativ einfach herzustellen ist.

Eigenschaften und Vorteile

Die Stumpfnaht ermöglicht eine sehr kraftschlüssige Verbindung, die sowohl Zug- als auch Druckbelastungen problemlos standhält. Allerdings erfordert sie eine saubere Vorbereitung: Die Kanten der Bauteile müssen oft angeschrägt werden, damit beim Schweißen genug Energie eingebracht und eine tiefergehende Schmelze erzeugt wird.

Ein weiterer Vorteil ist, dass Stumpfnähte in Produktionsprozessen leicht automatisierbar sind, was sie für Serienfertigungen attraktiv macht.

Anwendungsszenarien

Typische Beispiele für Stumpfnähte sind Rohrverbindungen, Rahmenkonstruktionen und Behälterbau. In der Automobilindustrie werden Stumpfnähte etwa verwendet, um Karosserieteile passgenau zu verbinden, während im Schiffbau lange Rumpfteile durch Stumpfnähte verschweißt werden.

Überlappnaht: Robust und vielseitig

Definition und Aufbau

Die Überlappnaht ist eine der ältesten und traditionsreichsten Schweißverbindungen. Dabei liegen zwei Metallplatten oder -profile überlappend übereinander, also wie zwei sich überlappende Deckblätter, und werden entlang der überlappenden Fläche verbunden.

Diese Art der Naht eignet sich besonders dann, wenn schnelle und einfache Verbindungen gefragt sind und eine höhere Reibung oder Belastung der Verbindungsstelle vorgesehen ist.

Besondere Merkmale

Überlappnähte zeichnen sich durch ihre hohe Widerstandsfähigkeit gegenüber Zug- und Scherkräften aus. Die große Kontaktfläche zwischen den Materialien verteilt die Belastung besonders gut und verhindert so das frühzeitige Versagen der Schweißnaht.

Ein Nachteil ist die erhöhte Materialmenge und oft das größere Gewicht im Bereich der Verbindung, was in manchen Anwendungen nachteilig sein kann.

Typische Einsatzbereiche

Überlappnähte verwendet man häufig bei der Verbindung von Blechen in der Blechverarbeitung, im Automobilbau bei Karosseriearbeiten sowie beim Bau von Treppen und Geländern. Auch bei Reparaturarbeiten, bei denen die vorhandenen Bauteile überlappt werden, erweist sich die Überlappnaht als äußerst praktisch.

Ecknaht: Die unsichtbare Verbindung in Winkeln

Was versteht man unter einer Ecknaht?

Die Ecknaht tritt auf, wenn zwei Bauteile in einem bestimmten Winkel – meist 90 Grad – zueinander verbunden werden. Diese Nahtform ist typisch bei Winkelverbindungen, die in der Konstruktion von Rahmen, Gehäusen und ähnlichen Baugruppen benötigt werden.

Meist werden Ecknähte an den Kanten angeschweißt, die sich berühren, sodass eine Innen- oder Außenverbindung entsteht.

Warum sind Ecknähte so beliebt?

Ecknähte sind sehr flexibel. Sie lassen sich leicht herstellen und ermöglichen stabile rechtwinklige Verbindungen, ohne dass Sonderelemente oder aufwendige Verbindungselemente nötig sind. Zudem können sie in verschiedenen Schweißverfahren umgesetzt werden, von MIG/MAG bis WIG.

Der ästhetische Aspekt spielt ebenfalls eine Rolle: Ecknähte sind oft kaum sichtbar und gliedern sich elegant in das Gesamtbild der Konstruktion ein.

Beispiele aus der Praxis

Ein häufiges Anwendungsgebiet sind Stahlrahmen von Maschinen oder Möbeln, bei denen die Ecken präzise und dauerhaft miteinander verschweißt werden müssen. Auch im Stahlbau kommen Ecknähte regelmäßig zum Einsatz, beispielsweise bei Trägern und Verbindungsblechen.

T-Verbindung: Kraft und Stabilität auf den ersten Blick

Wie entsteht eine T-Verbindung?

Eine T-Verbindung ist dadurch gekennzeichnet, dass ein Bauteil senkrecht auf ein anderes trifft, sodass die Form eines „T“ entsteht. Die Verbindung wird durch Schweißen entlang der Berührungsflächen realisiert.

T-Verbindungen sind sehr häufig in Konstruktionen mit tragenden Elementen, wie z.B. bei Rahmen, Gestellen oder Maschinenbauteilen.

Besondere Herausforderungen und Lösungen

Da die Kräfte bei T-Verbindungen oft ungleichmäßig verteilt sind, müssen Schweißnähte in dieser Form besonders sorgfältig ausgeführt werden. Insbesondere Zug-, Scher- und Biegekräfte wirken zugleich auf die Naht.

Daher wird bei T-Verbindungen oft eine Kombination aus Stumpf- und Kehlnaht angewandt, um eine maximale Festigkeit sicherzustellen.

Typische Einsatzgebiete

T-Verbindungen sind in vielen technischen Anwendungen unverzichtbar, wie im Maschinenbau, bei Hebezeugen oder beim Bau von Stahlkonstruktionen. Sie bieten eine stabile Verbindung, die auch unter hoher Belastung zuverlässig funktioniert.

Kantenaht: Die schlanke Verbindung im Randbereich

Was versteht man unter einer Kantenaht?

Die Kantenaht führt zwei Bauteile an deren schmalen Kanten zusammen. Oftmals ist diese Verbindung weniger belastet, dient aber als stabile Naht für schmale Verbindungsbereiche oder als zusätzlicher Fixierpunkt.

Diese Art der Naht wird häufig eingesetzt, wenn eine äußere Nahtlinie gewünscht wird, die möglichst wenig aufträgt und damit das Design nicht stört.

Vorteile und Besonderheiten

Kantennähte überzeugen durch ihre schlanke Bauform. Sie lassen sich schnell und mit geringem Schweißaufwand herstellen. Allerdings erreichen sie meist nicht die Festigkeit von Stumpf- oder Überlappnähten, weshalb sie eher für sekundäre Verbindungen oder zur Fixierung genutzt werden.

In der Fertigung sind Kantennähte eine geschätzte Option, um Bauelemente passgenau auszurichten.

Anwendungsbeispiele

Im Behälterbau, bei der Herstellung von Blechgehäusen oder bei der Fertigung von dünnwandigen Profilen kommen Kantennähte häufig zum Einsatz. Auch in der Modell- und Prototypenfertigung sind diese Verbindungen wegen ihrer Einfachheit beliebt.

Tabellarischer Überblick: Eigenschaften der gängigen Schweißnahttypen

| Nahttyp | Verbindungsart | Belastbarkeit | Typische Anwendung | Besonderheit |

|---|---|---|---|---|

| Stumpfnaht | Beide Bauteile stoßen stumpf aneinander | Sehr hoch (Zug/Druck) | Rohre, Rahmen, Behälter | Benötigt Kantenanschliff |

| Überlappnaht | Eine Platte überlappt die andere | Hoch (Zug, Scherung) | Blechverbindungen, Karosserie | Größere Kontaktfläche |

| Ecknaht | Winkelverbindung (meist 90°) | Gut, je nach Ausführung | Rahmen, Gehäuse, Stahlbau | Flexibel und vielseitig |

| T-Verbindung | Ein Teil steht senkrecht auf dem anderen | Sehr hoch bei guter Ausführung | Maschinenbau, Stahlkonstruktionen | Kombination von Stumpf- und Kehlnaht |

| Kantenaht | Kanten zweier Bauteile berühren sich | Moderat | Blechgehäuse, Prototypenbau | Schlanke, kaum auftragende Verbindung |

Liste der Schlüsselfaktoren bei der Auswahl des Nahttyps

- Materialart und -dicke: Unterschiedliche Metalle und Materialstärken benötigen angepasste Nahtformen.

- Belastungsart: Je nachdem ob Zug, Druck, Biegung oder Scherung dominiert, ist ein bestimmter Nahttyp besser geeignet.

- Optische Anforderungen: Sichtbare Nähte erfordern oft sauberere und ästhetischere Nahtformen.

- Fertigungsprozesse: Automatisierung, Zugänglichkeit und Geschwindigkeit beeinflussen die Wahl der Naht.

- Kosteneffizienz: Manche Nähtypen sind schneller und günstiger herzustellen.

Pflege und Prüfung von Schweißnähten: Sicherheit geht vor

Eine hervorragende Schweißnaht ist nur so gut wie ihre dauerhafte Belastbarkeit im Einsatz. Deshalb ist es wichtig, die Naht regelmäßig zu kontrollieren und gegebenenfalls nachzuarbeiten.

Typische Prüfverfahren sind die Sichtprüfung, Ultraschall- oder Röntgeninspektionen sowie Zug- und Biegeproben. Nur so lassen sich Fehler wie Risse, Poren oder Bindefehler frühzeitig erkennen und verhindern spätere Schäden.

Innovationen und Trends in der Schweißnahttechnik

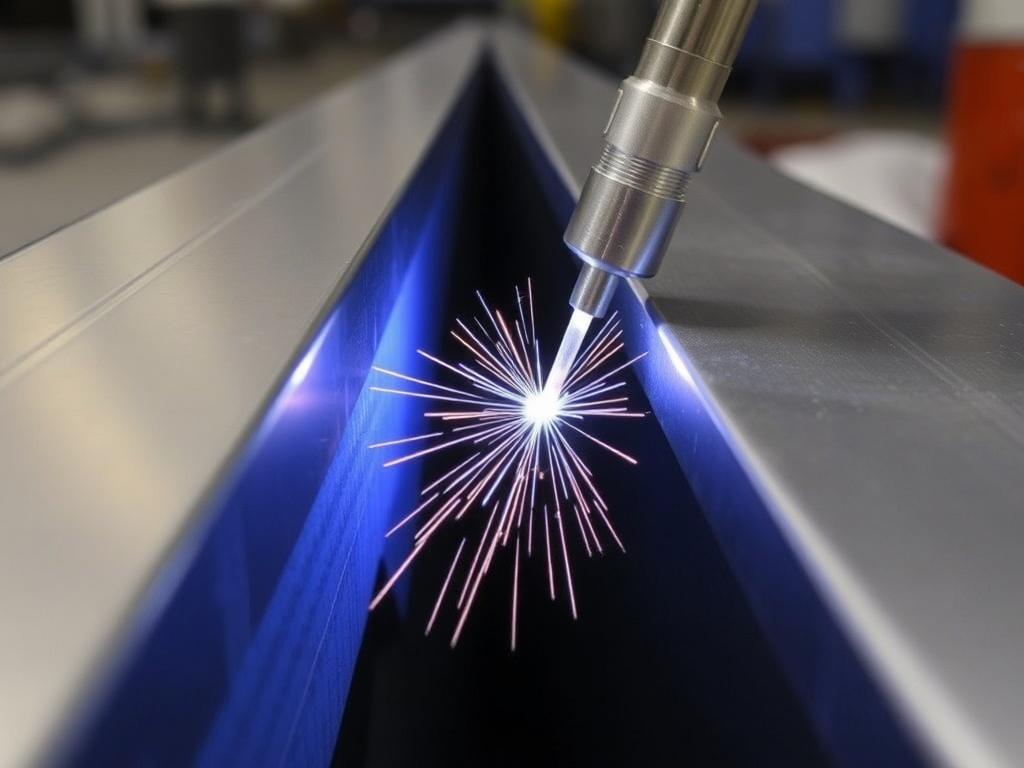

Die Schweißtechnik entwickelt sich ständig weiter – mit innovativen Verfahren wie dem Laserstrahlschweißen, dem Widerstandspunktschweißen oder automatischen Roboterschweißanlagen. Diese Technologien erlauben präzisere, schnellere und optimierte Verbindungsarten, die oft neue Nahtformen hervorbringen oder bestehende verbessern.

Auch die Entwicklung neuer Werkstoffe wie Aluminiumlegierungen oder hochfester Stähle fordert angepasste Schweißtechniken und Nahttypen. Das Wissen über Die gängigen Schweißnahttypen bleibt aber unverzichtbar, um auch in Zukunft stabile und zuverlässige Verbindungen zu schaffen.

Schlussfolgerung

Das Verständnis der gängigen Schweißnahttypen – Stumpf, Überlappung, Ecke, T-Verbindung und Kante – ist essenziell für alle, die mit dem Verbinden von Metallteilen zu tun haben. Jede Naht besitzt ihre eigenen Besonderheiten, Vorzüge und Einsatzgebiete, die über die Langlebigkeit und Sicherheit von Bauwerken und Maschinen entscheiden. Wer diese Wissensgrundlage meistert, verbindet nicht nur Metall, sondern auch Qualität, Ästhetik und Wirtschaftlichkeit auf höchstem Niveau. So wird Schweißen zu einer echten Kunst – innovativ, präzise und verlässlich.