Einleitung: Warum die Wahl des richtigen Metalls beim Schweißen so wichtig ist

Das Schweißen ist eine handwerkliche Kunst, die nicht nur Präzision verlangt, sondern auch ein tiefgehendes Verständnis für die Materialien, mit denen man arbeitet. Bei der Auswahl des passenden Metalls kommt es auf viele Faktoren an – von der Art der Verbindung über die mechanischen Anforderungen bis hin zur Umwelt, in der das geschweißte Bauteil eingesetzt wird. Unter den zahlreichen Metallen haben sich Stahl, Aluminium und Edelstahl als die üblichen und vielseitigsten Werkstoffe beim Schweißen etabliert. Doch warum sind gerade diese Metalle so beliebt, was sind ihre Besonderheiten und welche Herausforderungen warten beim Schweißen? Diesen Fragen wollen wir in diesem ausführlichen Artikel nachgehen und dabei die verschiedenen Metalle, ihre Eigenschaften und Anwendungen beleuchten.

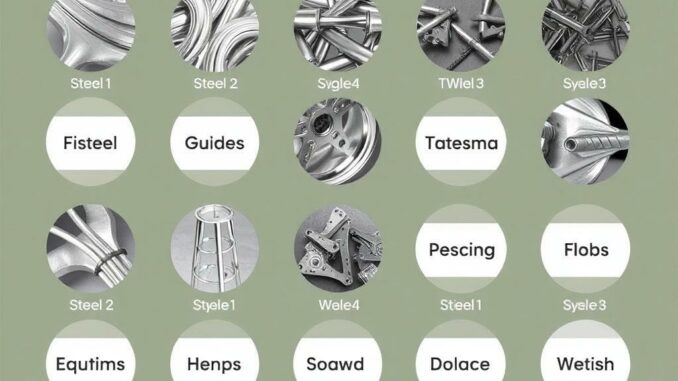

Grundlagen: Die verschiedenen beim Schweißen verwendeten Metalle im Überblick

Beim Schweißen kommen zahlreiche Metalle zum Einsatz, doch nicht alle eignen sich gleichermaßen gut für jede Art von Schweißprozess. Im Wesentlichen lassen sich die üblichen Werkstoffe in folgende Hauptkategorien einteilen: Stahl (in verschiedenen Ausführungen), Aluminium und seine Legierungen sowie Edelstahl. Daneben existieren Spezialmetalle und weitere Legierungen, die jedoch seltener verwendet werden oder speziellen Anforderungen entsprechen.

1. Stahl – der Allrounder in der Schweißtechnik

Stahl ist das mit Abstand am häufigsten verschweißte Metall weltweit. Er ist vielseitig, preiswert und besitzt hervorragende mechanische Eigenschaften, die sich durch die gezielte Legierung mit Kohlenstoff und anderen Elementen (wie Mangan, Chrom, Nickel) verändern lassen. Je nach Zusammensetzung unterscheidet man Weichstahl, Baustahl, legierten Stahl und hochlegierten Stahl. Diese Vielfalt macht Stahl besonders attraktiv für Anwendungen im Bauwesen, Maschinenbau, Automobilindustrie und vielen anderen Bereichen.

Die Herausforderung beim Schweißen von Stahl liegt oft in der Vermeidung von Rissen und Verzug, was durch sorgfältige Vorbereitung, kontrollierte Wärmeeinbringung und geeignete Zusatzwerkstoffe erreicht wird. Die gängigsten Schweißverfahren für Stahl sind MIG/MAG-Schweißen, WIG-Schweißen und Lichtbogenhandschweißen.

2. Aluminium – leicht, korrosionsbeständig und anspruchsvoll

Aluminium und seine Legierungen sind aufgrund ihres geringen Gewichts und ihrer guten Korrosionsbeständigkeit besonders im Fahrzeug-, Luftfahrt- und Schiffsbau beliebt. Trotz dieser Vorteile sind sie für Schweißer eine echte Herausforderung, da Aluminium eine hohe Wärmeleitfähigkeit besitzt und leicht Oxidationsschichten bildet, die eine gute Vorbereitung und besondere Verfahren voraussetzen.

Das WIG-Schweißen hat sich als Methodik etabliert, um Aluminium sauber und präzise zu verschweißen. Auch das MIG-Schweißen wird häufig eingesetzt, vor allem bei dickeren Materialien und in der industriellen Fertigung. Die charakteristische Eigenschaft von Aluminium, nämlich seine Neigung zur Porenbildung, muss durch kontrolliertes Schweißen und entsprechende Schutzgase minimiert werden.

3. Edelstahl – das widerstandsfähige Multitalent

Edelstahl ist eine Gruppe von legierten Stählen, die mindestens 10,5 % Chrom enthalten und dadurch besonders korrosionsbeständig sind. Beim Schweißen ist Edelstahl sehr beliebt, wenn es um Anwendungen mit hohen Anforderungen an Hygiene, Korrosionsschutz und Ästhetik geht – zum Beispiel in der Lebensmittelindustrie, Medizintechnik und im Bau von chemischen Anlagen.

Das Schweißen von Edelstahl erfordert ein feines Verständnis der verschiedenen Edelstahlsorten (austenitisch, ferritisch, martensitisch) und den richtigen Einsatz von Zusatzmaterialien. Ein besonderer Fokus liegt darauf, Verfärbungen und strukturelle Schwächen im Schweißbereich zu vermeiden, um die Korrosionsbeständigkeit nicht zu beeinträchtigen.

Merkmale und Eigenschaften der wichtigsten Schweißmetalle

Um die Eignung eines Metalls fürs Schweißen wirklich zu beurteilen, sollte man die physikalischen und chemischen Eigenschaften sorgfältig betrachten. Dazu gehören Schmelzpunkt, Wärmeleitfähigkeit, Elastizität, Korrosionsbeständigkeit und die mögliche Neigung zu Verzug oder Rissbildung.

Tabellarische Übersicht der Metalleigenschaften

| Eigenschaft | Stahl | Aluminium | Edelstahl |

|---|---|---|---|

| Schmelzpunkt (°C) | 1450 – 1520 | 660 | 1370 – 1450 |

| Wärmeleitfähigkeit (W/mK) | 40 – 60 | 205 – 237 | 15 – 25 |

| Dichte (g/cm³) | 7,85 | 2,7 | 7,8 – 8,0 |

| Korrosionsbeständigkeit | mittel | hoch | sehr hoch |

| Verformbarkeit | gut | sehr gut | gut bis mittel (abhängig von Sorte) |

Typische Schweißverfahren und deren Einfluss auf die Metallwahl

Nicht jedes Metall kann mit jedem Schweißverfahren gleich gut verbunden werden. Je nach Anforderungen an die Schweißnaht und das Basiswerkstoff-Metall wählt man geeignete Verfahren aus. Die wichtigsten Techniken sind:

- MIG/MAG-Schweißen: Besonders geeignet für Stahl und Aluminium, bei MAG mit Schutzausgas zur Vermeidung von Oxidation.

- WIG-Schweißen: Eignet sich hervorragend für Edelstahl und Aluminium, zeichnet sich durch hohe Qualität und Sauberkeit aus.

- Lichtbogenhandschweißen (E-Hand): Ein flexibles Verfahren, das besonders im Baustellenbereich für Stahl verwendet wird.

Diese Verfahren unterscheiden sich vor allem in der Energieeinbringung, der Kontrolle über die Schweißnaht und den Anforderungen an Zusatzmaterialien. Beispielsweise erfordern Aluminiumlegierungen eine bessere Kontrolle der Wärmezufuhr als Stahl, um Risse oder Poren zu vermeiden.

Praxisbeispiele: Wo werden welche Metalle typischerweise verschweißt?

Das Verständnis der üblichen Einsatzgebiete der einzelnen Metalle macht deutlich, warum diese Werkstoffe im Schweißen so beliebt sind und welche besonderen Herausforderungen jeweils auftauchen.

1. Stahl im Bauwesen und Maschinenbau

Im Stahlbau überzeugen vor allem Baustähle durch ihre mechanische Stabilität und Wirtschaftlichkeit. Tragwerke, Brücken, Hallen und Maschinenrahmen werden überwiegend aus Stahl gefertigt, da er eine hohe Zugfestigkeit und Formbarkeit besitzt. Er lässt sich leicht schweißen, auch wenn bei dickeren Querschnitten auf die Kühlung und Vermeidung innerer Spannungen geachtet werden muss.

2. Aluminium in Flugzeug- und Fahrzeugbau

Gewicht ist beim Fahrzeug- und Flugzeugbau ein wichtiges Thema. Deswegen ist Aluminium mit seinen Legierungen die erste Wahl, wenn es um leichte und gleichzeitig stabile Bauteile geht. Die Herausforderung liegt darin, den Aluminiumwerkstoff beim Schweißen vor Überhitzung oder Versprödung zu schützen und eine dichte, gleichmäßige Naht zu erstellen.

3. Edelstahl in Hygiene- und Korrosionsschutzanwendungen

Die Lebensmittelindustrie, chemische Anlagen und medizinische Geräte erfordern oft Bauteile aus Edelstahl, um hohe hygienische Standards und Korrosionsbeständigkeit zu gewährleisten. Beim Schweißen muss hier besonders darauf geachtet werden, dass die Naht ihre Edelstahltypischen Eigenschaften nicht verliert, indem das Material nicht zu stark erhitzt und Nachbehandlungen durchgeführt werden.

Einsatz von Legierungen und Spezialmetallen beim Schweißen

Neben den klassischen Metallen Stahl, Aluminium und Edelstahl gibt es zahlreiche Legierungen und Sonderwerkstoffe, die je nach Anforderung zum Einsatz kommen.

Aluminiumlegierungen

Aluminium wird oft in Legierungen verwendet, um Festigkeit, Verschleißfestigkeit oder Korrosionsbeständigkeit zu verbessern. Dabei zeigen Legierungen mit Kupfer, Magnesium oder Silizium unterschiedliche Schweißverhalten. Beispielsweise sind Aluminium-Magnesium-Legierungen besser schweißbar als solche mit hohem Kupferanteil, die anfälliger für Risse sind.

Hochlegierte Stähle und Speziallegierungen

In anspruchsvollen Umgebungen werden hochlegierte Stähle eingesetzt, die besondere Widerstandsfähigkeiten bieten. Diese enthalten neben Chrom und Nickel weitere Elemente wie Molybdän oder Vanadium, um etwa Hitzebeständigkeit zu erhöhen. Beim Schweißen ist hier die Auswahl des richtigen Zusatzwerkstoffs von großer Bedeutung.

Tipps und Tricks für erfolgreiches Schweißen der unterschiedlichen Metalle

Das Schweißen erfordert nicht nur das richtige Werkzeug, sondern auch Kenntnisse darüber, wie man mit den spezifischen Eigenschaften der Metalle umgeht. Hier einige praktische Hinweise:

- Vorbereitung: Sauberkeit ist das A und O. Entfernen Sie Öl, Oxidschichten (besonders bei Aluminium) und Rost sorgfältig vor dem Schweißen.

- Wärmeeinbringung: Vermeiden Sie Überhitzung, insbesondere bei Aluminium und Edelstahl, um Materialverzug und Verfärbungen zu vermeiden.

- Schutzgas und Zusatzmaterial: Wählen Sie für jeden Werkstoff das passende Schutzgas (z.B. Argon für Aluminium) und den richtigen Schweißdraht oder Elektrode.

- Nachbehandlung: Bei Edelstahl ist oft eine Nachbehandlung sinnvoll, etwa Passivierung, um Korrosionsschutz sicherzustellen.

- Schweißposition und Technik: Gerade bei Aluminium profitieren Sie von gleichmäßigen Schweißbewegungen und kontrollierter Geschwindigkeit, um Porenbildung zu vermeiden.

Innovationen und Trends in der Schweißtechnik von Metallen

Die Schweißtechnik entwickelt sich ständig weiter, und damit auch die Möglichkeiten bei der Verarbeitung von Stahl, Aluminium und Edelstahl. Neue Verfahren wie das Laserstrahlschweißen, das Impulsschweißen oder das Laserpulverschweißen eröffnen Möglichkeiten für präzisere und schlankere Verbindungen, die mit herkömmlichen Verfahren kaum oder gar nicht realisierbar wären.

Gleichzeitig schreitet die Entwicklung in der Werkstoffwissenschaft voran, um Metalle mit verbesserten Schweißeigenschaften und gleichzeitig reduzierter Umweltbelastung herzustellen. Beispielsweise werden neue Aluminiumlegierungen entwickelt, die weniger anfällig für Risse sind oder sich schneller und ressourcenschonender schweißen lassen.

Zusammenfassung der wichtigsten Punkte

| Metall | Vorteile | Nachteile |

|---|---|---|

| Stahl | gute Festigkeit, wirtschaftlich, vielseitig, leicht schweißbar | anfällig für Korrosion, Verzug bei falscher Wärmeeinbringung |

| Aluminium | leicht, korrosionsbeständig, gute Leitfähigkeit | schwierige Vorbereitung, Oxidation, Porenbildung im Schweißbad |

| Edelstahl | hohe Korrosionsbeständigkeit, hygienisch, robust | teurer, empfindlich im Schweißbereich, Verfärbungen |

Schlussfolgerung

Die Auswahl des richtigen Metalls zum Schweißen ist entscheidend für die Qualität, Langlebigkeit und Funktionalität des Endprodukts. Stahl, Aluminium und Edelstahl gehören dabei zu den beliebtesten Werkstoffen und bieten jeweils spezifische Vorteile, aber auch Herausforderungen für den Schweißer. Durch fundiertes Wissen über ihre Eigenschaften, die passenden Schweißverfahren und eine sorgfältige Vorbereitung lässt sich die Verarbeitung jedes dieser Metalle erfolgreich meistern. Dabei eröffnen ständige Innovationen in Werkstoffkunde und Schweißtechnik immer neue Möglichkeiten, die Grenzen des Machbaren zu erweitern und anspruchsvollste Projekte mit höchster Präzision zu realisieren. Ob robust und vielseitig wie Stahl, leicht und korrosionsbeständig wie Aluminium oder widerstandsfähig und hygienisch wie Edelstahl – jedes Metall hat seinen unersetzlichen Platz in der spannenden Welt des Schweißens.