Einführung: Warum ist Anfasen beim Schweißen so entscheidend?

Das Anfasen ist eine grundlegende Technik im Schweißen, die oft unterschätzt wird, dabei aber maßgeblich zur Qualität und Festigkeit einer Schweißverbindung beiträgt. Besonders bei dickeren Materialien ist eine saubere, präzise Fase unverzichtbar, um die Schweißdurchdringung zu optimieren und eine stabile, dauerhafte Verbindung zu gewährleisten. Die Schweißnaht wird dadurch nicht nur mechanisch belastbarer, sondern auch ästhetisch ansprechender. Das Thema „Anfasen und Anfasen für eine bessere Schweißdurchdringung“ bietet vielfältige Ansatzpunkte, um das Verfahren und seine Bedeutung detailliert zu beleuchten.

Im Folgenden Artikel werde ich Ihnen Schritt für Schritt erklären, was eine Fase ist, wie man Anfasen richtig durchführt und welche Techniken und Werkzeuge dabei zum Einsatz kommen. Außerdem erhalten Sie praxisnahe Tipps, um die Schweißdurchdringung schon beim Vorbereiten der Werkstücke erheblich zu verbessern.

Was bedeutet Anfasen im Schweißprozess?

Das Wort „Anfasen“ beschreibt im Wesentlichen das Bearbeiten der Kanten von Metallteilen, damit diese vor dem Schweißprozess einen definierten Winkel beziehungsweise eine Fase erhalten. Diese Fase ist eine abgeschrägte Kante, die den Schweißzugang erleichtert und die Füllmenge der Schweißnaht optimiert. Grundsätzlich werden beim Anfasen die Kanten so vorbereitet, dass der Lichtbogen und das Schweißmaterial – meist Schweißdraht oder Elektrode – die Naht vollständig und gleichmäßig durchdringen können.

Die Art und Weise des Anfasens hängt dabei stark vom zu schweißenden Werkstoff, der Materialdicke und dem jeweiligen Schweißverfahren ab. Beispielsweise unterscheiden sich die Anforderungen an die Fase bei unlegiertem Stahl und rostfreiem Edelstahl erheblich. Auch die angewandte Schweißmethode wie WIG, MIG, MAG oder das Handschweißen errichten unterschiedliche Voraussetzungen an die Fasenform.

Arten von Fasen und ihre Bedeutung

Die gängigsten Fasenarten im Schweißprozess sind die V-Fase, U-Fase, X-Fase und K-Fase. Jede dieser Formen wird in unterschiedlichen Situationen verwendet, um bestmögliche Schweißergebnisse zu erzielen.

- V-Fase: Die klassische und am häufigsten verwendete Fase. Sie zeichnet sich durch einen gleichmäßigen Winkel beider Kanten aus und eignet sich besonders gut für Materialien mittlerer Dicke.

- U-Fase: Diese Form zeichnet sich durch eine runde Vertiefung aus. Sie wird eingesetzt, wenn eine besonders hohe Penetration des Schweißguts erforderlich ist und gleichzeitig weniger Füllmaterial verbraucht werden soll.

- X-Fase: charakterisiert durch eine beidseitige V-Fase, eignet sich für sehr dicke Materialien, bei denen von beiden Seiten geschweißt wird.

- K-Fase: Kombination aus einem steilen und einem flachen Winkel, wird häufig bei asymmetrischen Fugen angewendet.

Warum ist eine gute Schweißdurchdringung so wichtig?

Eine starke Schweißverbindung ist nur dann gegeben, wenn die Schweißnaht durch das gesamte Werkstück hindurchgreift – also eine optimale Penetration erreicht wird. Ist die Durchdringung unzureichend, entstehen Schwachstellen, die zu Rissen, Porosität oder Delamination führen können. Dies ist nicht nur ein Sicherheitsrisiko, sondern kann auch zu kostspieligen Reparaturen führen.

Ein angemessenes Anfasen unterstützt den Schweißer dabei, den Lichtbogen richtig zu positionieren und das Schweißbad ordnungsgemäß zu formen. So entsteht eine saubere und weitgehend porenfreie Naht, die den Belastungen auch bei extremen Bedingungen standhält.

Technische Vorteile der richtigen Fase im Detail

| Vorteil | Beschreibung |

|---|---|

| Verbesserte Zugänglichkeit | Die abgeschrägte Kante ermöglicht den optimalen Zugang des Schweißers mit der Elektrode oder Drahtelektrode. |

| Reduzierter Materialverbrauch | Eine präzise Fase sorgt dafür, dass weniger Schweißzusatzmaterial benötigt wird, da der Lichtbogen effizienter schmilzt. |

| Erhöhte Schweißgeschwindigkeit | Die Fase erleichtert das Führen der Schweißnaht, was Zeit spart und die Produktivität steigert. |

| Verbesserte Nahtqualität | Optimale Penetration und reduzierte Fehleranfälligkeit geben der Naht eine hohe Festigkeit und Dauerhaftigkeit. |

Methoden und Werkzeuge zum Anfasen

Je nach Material und Fasenart sind unterschiedliche Werkzeuge und Techniken gefragt. Die Wahl des richtigen Werkzeugs beeinflusst nicht nur die Qualität der Fase, sondern auch die Effizienz und Wirtschaftlichkeit des Schweißprozesses.

Mechanisches Anfasen

Mechanisches Anfasen ist die am häufigsten genutzte Methode, da sie schnelle und präzise Ergebnisse liefert. Typische Werkzeuge sind:

- Fasenfräser: Spezielle Fräswerkzeuge, die mit handelsüblichen Bohrmaschinen oder stationären Fräsmaschinen betrieben werden.

- Schleifmaschine mit Fasenaufsatz: Besonders verbreitet bei Baustahl und weniger dicken Blechen.

- Abkantpresse: Für präzise Winkelstellungen wird mit Abkantpressen eine kontrollierte Fase geformt.

Mechanisches Anfasen bietet den Vorteil einer gleichmäßigen Fase, die genau auf die Erfordernisse des Schweißverfahrens abgestimmt werden kann.

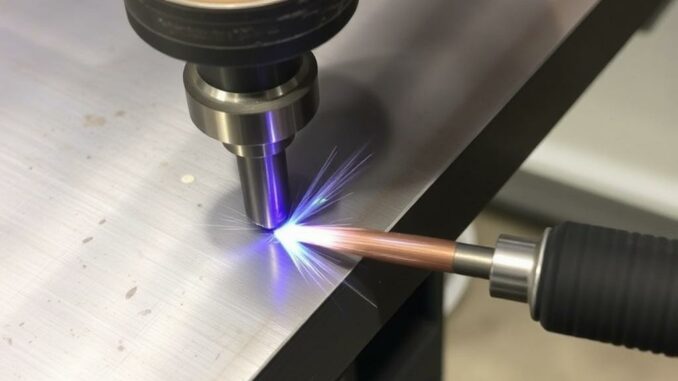

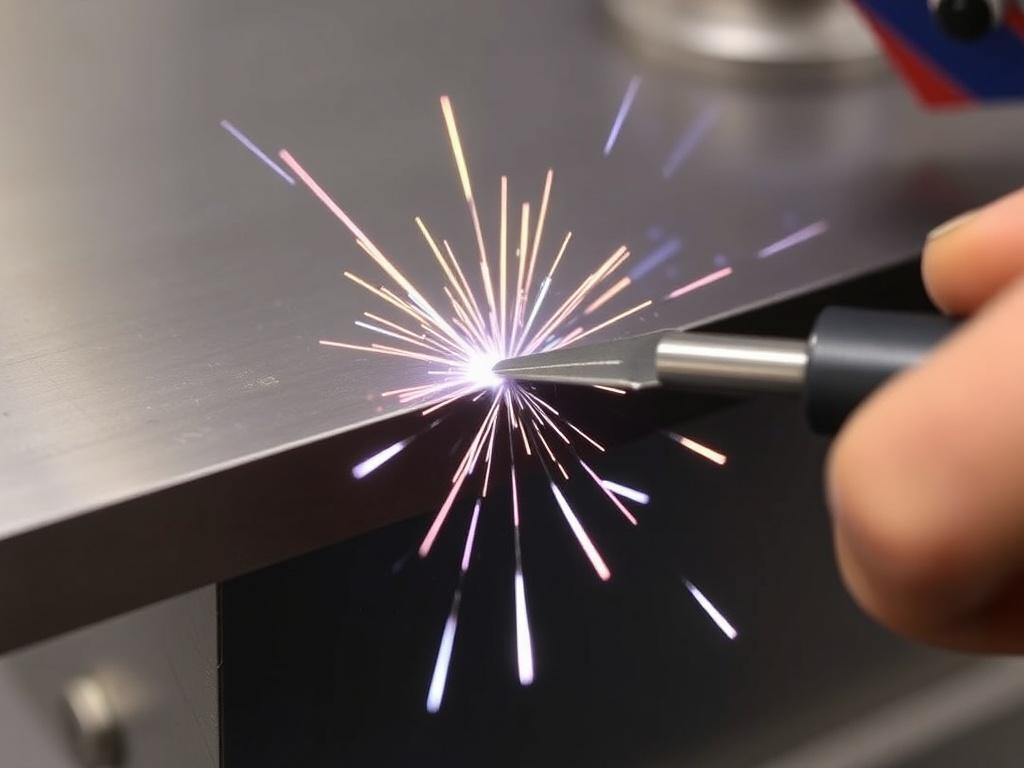

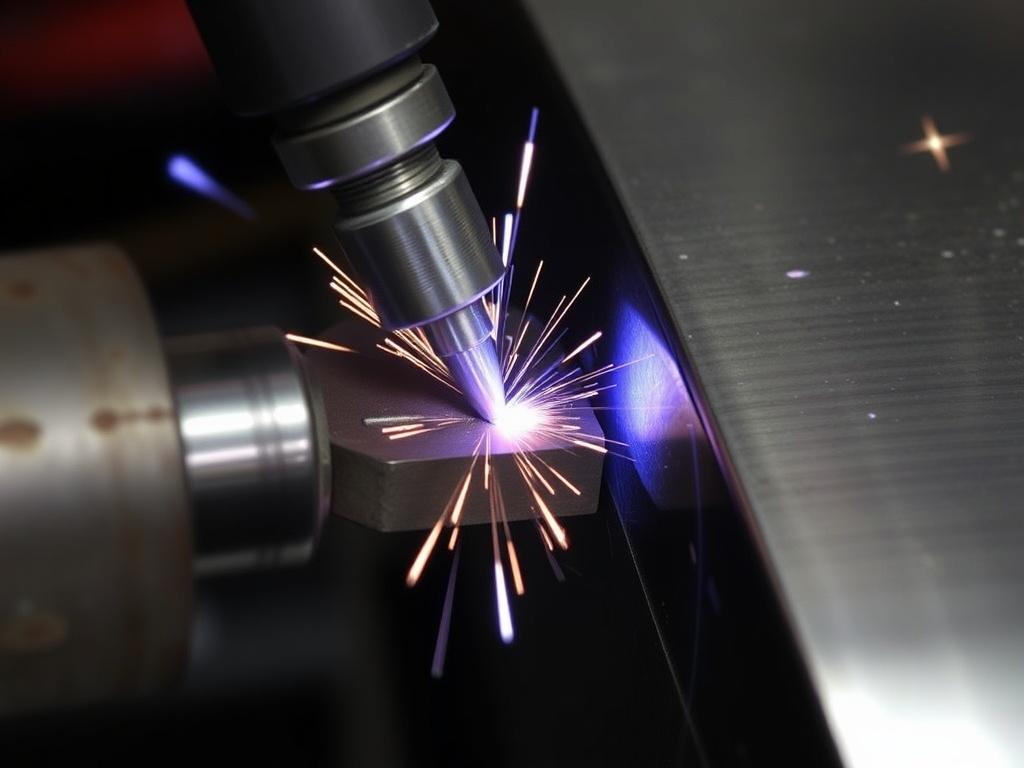

Thermisches Anfasen

Beim thermischen Anfasen wird die Kante durch thermisches Trennen, beispielsweise mit Plasmaschneider oder Laser, geschrägt. Dieser Vorgang ist besonders effizient bei dicken, hochfesten Materialien oder bei Werkstücken mit hohen Maßtoleranzen.

Vorteile des thermischen Anfasens sind neben einer hohen Präzision die geringere mechanische Beanspruchung des Werkstücks und eine erleichterte Beseitigung von Verunreinigungen.

Optimierung der Schweißdurchdringung durch gezieltes Anfasen

Um die Schweißdurchdringung gezielt zu verbessern, sollten neben der Fase auch weitere Aspekte beachtet werden. Durch die Kombination verschiedener Maßnahmen lässt sich ein hervorragendes Schweißergebnis erzielen.

Die richtige Fasenbreite und Fasenwinkel bestimmen

Die Dimensionierung der Fase ist von entscheidender Bedeutung. Ein zu kleiner Winkel erzeugt zu wenig Zugang zum Schweißbad, ein zu großer Winkel führt zu übermäßigem Zusatzmaterialverbrauch und längerer Schweißzeit.

Empfohlene Fasenwinkel je nach Werkstückdicke

| Materialdicke (mm) | Empfohlener Fasenwinkel (Grad) | Typische Fasenart |

|---|---|---|

| Bis 6 mm | 30-45 | V-Fase |

| 6-15 mm | 45-60 | V-Fase oder K-Fase |

| 15-30 mm | 60-75 | U-Fase oder X-Fase |

| Über 30 mm | 75-90 | X-Fase |

Vorbereitung der Nahtfläche für optimale Schweißdurchdringung

Neben dem Anfasen ist eine saubere Nahtfläche essenziell. Schmutz, Öl, Rost oder Oxidschichten verhindern eine gute Verschmelzung und führen zu Fehlern in der Schweißnaht. Deshalb sollte die vorbereitete Fase vor dem Schweißen mit geeigneten Methoden gereinigt werden, etwa durch Schleifen oder Beizen.

Wahl des Schweißverfahrens und Ausrichtung der Fase

Je nach Schweißverfahren beeinflusst die Fasenform die Zugänglichkeit und das Füllverhalten des Zusatzmaterials. Besonders beim WIG- und MIG/MAG-Schweißen ist die Geometrie der Fase auf die Ausrichtung des Lichtbogens und des Schweißdrahts abzustimmen, um eine homogene und vollständige Schweißdurchdringung zu erzielen.

Praxisbeispiele und typische Anwendungen

In der Praxis wird das Anfasen in unterschiedlichsten Bereichen eingesetzt, von der klassischen Stahlkonstruktion bis zur hochpräzisen Rohrleitungsfertigung. Es lohnt sich, einige repräsentative Beispiele zu betrachten, um die Vielseitigkeit und Bedeutung der Technik zu verstehen.

Beispiel 1: Stahlkonstruktionen im Hochbau

Bei Stahlträgern und Rahmenkonstruktionen ist das Anfasen oft der erste Schritt vor dem Schweißen großer Querschnitte. Die definierte Fase sorgt dafür, dass auch bei belasteten Verbindungen eine zuverlässige Schweißdurchdringung stattfindet, was statische Sicherheit gewährleistet.

Beispiel 2: Rohrleitungsbau

Im Rohrleitungsbau sind häufig Rohre mit dicken Wänden zu verbinden. Hier kommen bevorzugt U- oder X-Fasen zum Einsatz, da sie eine hohe Nahtfestigkeit erfordern und gleichzeitig den Füllstoffbedarf reduzieren helfen.

Beispiel 3: Maschinen- und Anlagenbau

Im Maschinenbau werden präzise geschweißte Verbindungen benötigt, oft von dünneren Blechen. Das Anfasen sorgt hier für glatte Übergänge und eine verbesserte Oberflächenqualität der Nähte, was Ausbesserungen minimiert.

Häufige Fehler beim Anfasen und wie Sie diese vermeiden

Auch erfahrene Schweißer können beim Anfasen Fehler machen, die sich negativ auf die Schweißdurchdringung auswirken. Ein kurzer Überblick über gängige Fallstricke hilft, diese zu vermeiden.

- Ungleichmäßige Fase: Führt zu schlechten Schweißkanten und unregelmäßiger Naht.

- Zu kleine oder zu große Fasenwinkel: Verursacht unvollständige Durchdringung oder erhöhten Materialverbrauch.

- Unsaubere Fase: Rückstände wie Schlacke oder Rost beeinflussen die Nahtqualität negativ.

- Falsche Ausrichtung der Fase: Kann den Lichtbogenweg behindern und zu Schlackeneinschlüssen führen.

Regelmäßige Kontrollen, das Verwenden geeigneter Werkzeuge und Schulungen helfen, solche Fehler zu vermeiden.

Innovationen und Trends im Bereich Anfasen und Schweißdurchdringung

Mit fortschreitender Technik und Automatisierung entwickeln sich auch die Methoden des Anfasens weiter. Moderne CNC-gesteuerte Fräsmaschinen ermöglichen exakte Fasenprofile und reduzieren den Zeitaufwand deutlich. Laser- und Plasmatechnologien bringen hochpräzise thermische Fasen hervor, die in Bereichen wie Luftfahrt und Automobilindustrie immer bedeutender werden.

Auch die Integration von 3D-Scantechnik erlaubt es heute, die Anfasen individuell an komplexe Bauteile anzupassen und so die Schweißdurchdringung noch weiter zu optimieren.

Tipps für den erfolgreichen Einsatz von Anfasen im Alltag

Einige Empfehlungen aus der Praxis unterstützen Schweißer und Konstrukteure darin, das volle Potenzial des Anfasens auszuschöpfen:

- Planen Sie die Fase als integralen Bestandteil des Schweißprozesses von Anfang an.

- Wählen Sie das Fasenwerkzeug und die Form passend zum Material und zur erforderlichen Schweißnahtstärke.

- Reinigen Sie die Fase gründlich vor jeder Naht, um Fehlerquellen zu minimieren.

- Berücksichtigen Sie die Schweißposition und das Verfahren bei der Gestaltung der Fase.

- Nutzen Sie moderne Messtechnik und automatisierte Anlagen, um höchste Präzision zu erreichen.

Schlussfolgerung

Das Anfasen ist weit mehr als nur eine technische Vorbereitung des Werkstücks: Es ist ein entscheidender Faktor für eine qualitativ hochwertige Schweißnaht mit optimaler Durchdringung. Durch korrekt ausgeführte Fasen lassen sich Materialverbrauch, Schweißzeit und Fehleranfälligkeit deutlich reduzieren. Gleichzeitig wird die mechanische Belastbarkeit der Verbindung erhöht, was gerade bei anspruchsvollen Anwendungen unerlässlich ist. Moderne Werkzeuge und innovative Verfahren unterstützen heute eine präzise und effiziente Umsetzung dieser Technik. Wer das Anfasen ernst nimmt und systematisch in seine Schweißprozesse integriert, sichert sich nachhaltige Wettbewerbsvorteile und eine herausragende Nahtqualität.